Fターム[4F207AG21]の内容

プラスチック等の押出成形 (29,461) | 一般形状、構造物品(用途物品優先) (3,480) | 部分(細部) (74)

Fターム[4F207AG21]の下位に属するFターム

中部、胴部 (6)

端部(上下部、頭底部、前後部) (11)

内側、内面 (4)

外側、外面(←表面) (10)

内部構造 (6)

リブ又は突起を有するもの(←凹部、孔) (23)

分岐を有するもの(←「とって」)

ヒンジ部を有するもの

Fターム[4F207AG21]に分類される特許

1 - 14 / 14

開口部を備えた親水性成形フィルム

吸収性物品におけるトップシート又は移動層としての使用に特に適した開口部を備えた成形フィルムは、少なくとも1つの熱可塑性オレフィンポリマーとフィルムの親水性親和力を増大させるのに十分な量の脂肪アルコールを含む。 (もっと読む)

偏肉樹脂シートの製造方法

【課題】従来よりさらにアニール処理を短くして、生産性を向上させることができる偏肉樹脂シートの製造方法を提供することを目的とする。

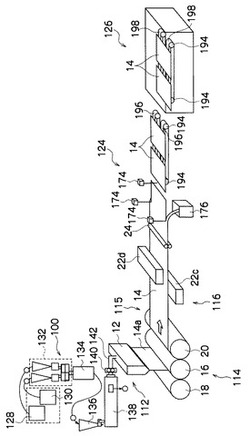

【解決手段】溶融した樹脂をダイ12からシート状に押し出す押出工程100と、押し出した溶融樹脂シート14aを型ローラ16とニップローラ18で挟み、型ローラ16の表面の加工形状を転写し、樹脂シート14を成形するシート成形工程114と、樹脂シート14を剥離ローラ20から剥離する剥離工程115と、樹脂シート14を加熱装置22で加熱しながら搬送する搬送工程と、樹脂シートの幅方向における表面の最高温度が(Tg−40)℃以上Tg以下の温度で、樹脂シート14を切断する切断工程124と、樹脂シート14を、(Tg−40)℃以上Tg℃以下の温度で連続的にアニール処理を行うアニール処理工程126と、を有することを特徴とする偏肉樹脂シートの製造方法である。

(もっと読む)

偏肉樹脂シートの製造方法および製造装置

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、反りや歪みのない樹脂シートの製造方法及び製造装置を提供する。

【解決手段】溶融した樹脂をダイ12からシート状に押し出す押出工程112と、押し出した樹脂シート14を型ローラ16とニップローラ18とでニップして偏肉成形しながら冷却して固化する成形冷却工程と、型ローラ16から剥離した樹脂シートを徐冷する徐冷工程116と、を備え、成形冷却工程112及び徐冷工程116前の少なくとも一方において、樹脂シート14の幅方向の温度分布が均一となるように、噴霧ノズル30が設けられた液体噴霧手段で液体を吹き付けて樹脂シートを冷却する噴霧冷却工程を有するようにする。

(もっと読む)

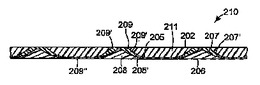

トリム材用の芯材及びその芯材の製造方法並びにその芯材の製造装置

【課題】芯材を埋設したウェザーストリップの表面に凹マークが発生することを防止できるようにする。

【解決手段】ウェザーストリップ13に埋設される芯材16は、複数の芯材片部22が所定間隔で連結され、各芯材片部22間に分離空間部24が形成されている。各分離空間部24内に充填用ポリマー材料P2を芯材片部22の厚さ寸法とほぼ同じ厚さ寸法で充填すると共に、芯材16の表面全体を充填用ポリマー材料P2で被覆しておく。これにより、ウェザーストリップ13を成形する際に、トリム材成形用ポリマー材料P1のうちの芯材片部22を被覆する部分と充填用ポリマー材料P2が充填された分離空間部24を被覆する部分との間で、トリム材成形用ポリマー材料P1の厚さ寸法をほぼ同じにして、トリム材成形用ポリマー材料P1の厚さ方向の成形収縮量の差をほぼ無くすことができる。

(もっと読む)

医療用チューブの押出成形用金型および押出成形方法

【課題】 軟質の熱可塑性樹脂を用いて複雑な形状の医療用チューブの成形が行える医療用チューブの押出成形用金型および押出成形方法を提供すること。

【解決手段】 軟質の熱可塑性樹脂からなり内部に軸部を挟んで流路13a,13b,13c,13dが形成された医療用チューブ10を成形するための押出成形用金型20を、金型本体21と、ランド部23を備えたピン22とで構成した。そして、金型本体21の凹部26a,27aの内周面とピン22の外周面との間に成形用材料を通過させる円筒状の後部側成形空間部を形成し、金型本体21の凹部28aの内周面とランド部23との間に医療用チューブ10を形成するための断面形状を備えた先端側成形空間部を形成した。さらに、先端側成形空間部の断面形状のうちの後部側部分の断面形状を、先端側成形空間部の先端部の断面形状と後部側成形空間部の先端部の断面形状との中間の形状にした。

(もっと読む)

合成樹脂成形体

【課題】特に、耐水性が良く、熱膨張による突き上げのない床材、壁材、天井材、建具類等の建築材料や車両内装材、電気機械器具の部品や筐体等の各種用途に好適な合成樹脂成形体を提供すること。

【解決手段】合成樹脂成形体の裏面側の、下向きの凹部の成形体側から成形体内部に向けて成形体の厚みの4分の1〜2分の1程離れた箇所に、成形体の厚みの4分の1〜2分の1の深さの上向きの切り欠きを設け、合成樹脂成形体の裏面側の、前記上向きの凹部の成形体側から成形体内部に向けて成形体の厚みの4分の1〜2分の1程離れた箇所に、成形体の厚みの4分の1〜2分の1の深さの上向きの切り欠きを設けてなることを特徴とする。

(もっと読む)

樹脂製割箸の製造方法および製造装置

【課題】低廉なコストで樹脂製の割箸を製造できる技術を提供することである。

【解決手段】 樹脂製割箸の製造装置であって、

樹脂製棒状体を押出す押出手段1と、

互いに対向して設けられた回転ローラ5a,5bと、

前記回転ローラの周側に形成された凹状溝6a,6bと、

割箸に形成されている割溝部に相当する形状で、かつ、前記割箸の全長よりも短い長さの前記凹状溝内に設けられた仕切壁7a,7b

とを具備し、

前記押出手段で押出された二本の樹脂製棒状体が前記回転ローラ周側の一つの凹状溝内に案内され、該凹状溝内を通過中に樹脂製棒状体同士が前記仕切壁が無い箇所の一部においてのみ接合されるよう構成されてなる。

(もっと読む)

延性複数層シリコーン樹脂フィルム

本発明は、延性複数層シリコーン樹脂フィルムを形成するための方法を提供する。この方法は、少なくとも2つのポリマー層を含み、これらの少なくとも1つがシリコーン樹脂層であるシリコーン樹脂フィルムを形成する工程を含んでもよい。シリコーン樹脂層の厚さは、相当する延性遷移厚さ未満である。  (もっと読む)

(もっと読む)

構造化フィルムを製作する方法

音響吸収性を有する構造化フィルム(10)が開示された。さらに、構造化フィルムの製作及び使用の方法も、開示された。  (もっと読む)

(もっと読む)

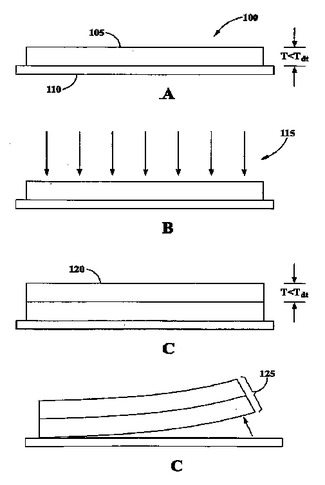

制御された反りを有する熱可塑性樹脂シートの製造方法

【課題】制御された反りを有する熱可塑性樹脂シートを効率よく簡便に製造する方法を提供すること。

【解決手段】本発明の製造方法は、熱可塑性樹脂シートを押出成形するにあたり、押し出されたシートの温度が該シートを構成する熱可塑性樹脂のガラス転移温度(Tg)付近となる位置で、該シートに機械的に制御された反りを与えることを特徴とする。本発明の製造方法において、好ましくは、前記シートが前記位置で上下1組の反り制御ロール間を通過するようにし、該反り制御ロールの形状を選択することにより、および/または、該反り制御ロールを平坦なシートが得られる高さから上側または下側に配置することにより、前記シートに機械的に制御された反りを与える。

(もっと読む)

マイクロストライプフィルム

主として第1の熱可塑性ポリマーから形成される第1組の領域と、主として第2の熱可塑性ポリマーから形成される第2組の領域を交互にサイドバイサイド方式で配置された少なくとも2組の領域を含む共押出しフィルム又はフィルム層が提供される。これらのサイドバイサイドポリマー領域は、一般に連続的に機械方向に延びる。フィルム又はフィルム層は、第1の面と第2の面とを有する。少なくとも片方の面には、第1の熱可塑性ポリマー領域の1つが、もう1つの(第2の熱可塑性ポリマー領域又は第3の熱可塑性ポリマー領域)熱可塑性ポリマー領域の隣接したレーンにまたがって第1の面上に第1の熱可塑性ポリマーの連続層を形成する。反対側の面が、少なくとも部分的に他方の熱可塑性ポリマーを含む。第1の熱可塑性ポリマーのこのブリッジング層は、相容化剤又は結束層(tie layer)を必要とせずに機械方向に対して横断方向にフィルム又はフィルム層の一体性を維持し、他方の熱可塑性ポリマー領域が第2の面上に露出することを可能にする。  (もっと読む)

(もっと読む)

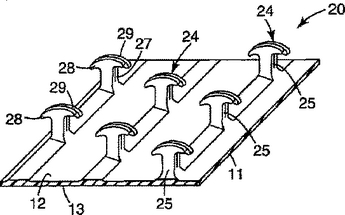

マルチヘッドフック

本発明は可撓性のバッキング(11)とユニタリーバッキング(11)の上部表面から突出している複数の離間したフック部材(24)とを含むユニタリーポリマーフックファスナー(20)を好ましく形成するための方法を提供する。それぞれのフック部材(24)は実質的に同一方向に突出している複数のフックヘッド要素(28,29)を含む。それぞれのフック部材はバッキング(11)に一端で取り付けられたステム部分(25)とバッキング(11)の反対側のステム部分(25)の一端にヘッド部分(28,29)を含む。ヘッド部分(28,29)はステム部分(25)の側面から延在することもでき、完全に省略されてフック部材以外の他の形状であり得る別の突出部を形成することもできる。ヘッド部分(28,29)は好ましくは2つの対向する側面の少なくとも1つにおいてステム部分(25)を越えて突出する。少なくともフックヘッド部分(28,29)はステム(25)の2つの対向する側面の少なくとも1つにおいて2以上のフックヘッド要素(28,29)を有する。フックヘッド部分(28,29)は、フックヘッド厚を減少するように好ましくは熱処理されて、縦方向の少なくともフックヘッドにおける分子配向は減少するか、又はなくなる。  (もっと読む)

(もっと読む)

ポリカーボネート系樹脂押出発泡体の製造方法及びポリカーボネート系樹脂押出発泡体

【課題】 本発明は、建築分野、土木分野等で十分に活用できる程度の押出方向に対する垂直断面の面積が大きく、低い見掛け密度、優れた機械的物性を有するポリカーボネート系樹脂押出発泡体及びその製造方法を提供することを目的とする。

【解決手段】 ポリカーボネート系樹脂を主成分とする基材樹脂を押出機に供給して、加熱、混練し、物理発泡剤を圧入して発泡性溶融樹脂混練物とし、該発泡性溶融樹脂混練物を押出機の出口に取り付けられたダイから低圧域に押出して押出発泡体を製造する方法において、特定の溶融粘度η(Pa・s)と、特定の溶融張力MT(cN)が特定の関係を満足させることにより、本発明のポリカーボネート系樹脂押出発泡体は製造される。

(もっと読む)

樹脂芯材の製造方法

【課題】自動車用ウェザーストリップに埋設される略U字状で片側部分又は両側部分に複数の打抜き部が形成されたフィッシュボーンタイプの熱可塑性樹脂製の芯材を、容易かつ円滑に製造することのできる方法を提供する。

【解決手段】樹脂芯材20を略U字状に押出成形し、押出成形した樹脂芯材20の内側凹部21に打抜き刃11を挿入し、樹脂芯材20を固定して、打抜き刃11を樹脂芯材20の内側から外側に向けて打抜いて打抜き部22を形成し、樹脂芯材20の固定を解除して、樹脂芯材20を長手方向に所定距離、移動させた後、再び固定して、打抜き刃11を樹脂芯材20の内側から外側に向けて打抜く工程を、所定回数、繰り返し行う。

(もっと読む)

1 - 14 / 14

[ Back to top ]