Fターム[4F207AR11]の内容

プラスチック等の押出成形 (29,461) | 調整制御量(制御の対象) (2,807) | 時間、時期 (96)

Fターム[4F207AR11]に分類される特許

1 - 20 / 96

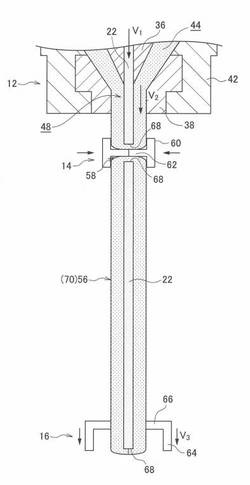

ゴムロール製造装置およびゴムロール製造方法

【課題】ゴムロールの端部における未加硫のゴム材の変形を抑制するようにしたゴムロール製造装置を提供する。

【解決手段】円筒状に押し出される未加硫のゴム材の中心部に間隔をおいて順次芯金22を送り込み、ゴム材で芯金22の外周面が被覆されたゴムロール部56と、ゴム材で芯金22の間が中空とされた中空部58とを交互に排出する排出機12と、排出機12から排出された中空部58のゴム材により芯金22の端面68の少なくとも周縁部が覆われるように、中空部58のゴム材を内方に押圧する押圧機14とを備えるように構成する。

(もっと読む)

ゴムローラの押出し成形機

【課題】芯金周囲のゴム材料にバリが生じたとしても、安定してゴムコーラの成形を行うことのできるゴムローラの押出し成形機を提供する。

【解決手段】ゴムローラの押出し成形機100は、芯金1を連続してクロスヘッド3に送り込むとともに、溶融状態のゴム材料2をクロスヘッド送り込み、ゴム形成体7をクロスヘッド3の出口3aから押し出す。押出し成形機3には、ゴム形成体7の外径を測定する外径測定器10と、各芯金1の端部が、外径測定装置10を通過する端部通過期間を測定する芯金位置計算器13と、が設けられている。また、芯金1とゴム材料2との少なくとも一方のクロスヘッド3への送り込み速度の制御を行う制御系は、フィードバック制御を、端部通過期間以外の期間に行う第1のモードと、該第1のモードとは異なる第2のモードと、により行う。端部通過期間以外の期間に端部通過期間に行う第1のモードによる制御を行う。

(もっと読む)

未加硫ゴムの押し出し方法及び押し出し制御装置

【課題】押し出し再開の初期段階において、未加硫ゴムの形状や重量を早期に安定させ、不具合品の発生を抑制することができる未加硫ゴムの押し出し方法及び押し出し制御装置を提供する。

【解決手段】押し出し機により押し出された一定形状の未加硫ゴムを搬送コンベア上に載せて搬送する未加硫ゴムの押し出し方法であって、未加硫ゴムが充填された押し出し機が停止した後に押し出しを再開する時に、未加硫ゴムが一定形状を保つように予め定められた一定の搬送速度で、所定時間または所定長さ未加硫ゴムを搬送する未加硫ゴムの押し出し方法。および前記のように制御する制御手段を備えている未加硫ゴムの押し出し制御装置。

(もっと読む)

光学フィルムの製造装置、光学フィルムの製造方法

【課題】溶融押出し法により、光学フィルムを製膜しロール状に巻取り製造する時、ブラックバンドが発生しない光学フィルムの製造装置の提供。

【解決手段】少なくとも熱可塑性樹脂及び添加剤を含む溶融物を複数のリップ間隙調整手段1A27を有するTダイス1A2より膜状の溶融物として押出す溶融押出し部1Aと、少なくともタッチロール1B2とキャストロール1B1とを有する冷却引取り部と、巻き取り部とを有する溶融押出し方式の光学フィルムの製造装置において、前記Tダイス1A2、又は前記冷却引取り部のどちらか1方をTD方向に移動しながら製膜した後、前記巻き取り部でロール状に巻き取ることを特徴とする光学フィルムの製造装置。

(もっと読む)

樹脂フィルムの製造方法、ポリエステルフィルム、太陽電池用バックシート、及び太陽電池モジュール

【課題】原材料ロスを抑制しつつ、膜欠陥を抑制する樹脂フィルムの製造方法を提供。

【解決手段】固有粘度差が、0.1〜0.3dl/gである第1及び第2の樹脂を、第1の樹脂の供給量を減少させ、第2の樹脂の供給量を増加させながら、第1から第2の樹脂に切り替えて、押出機に供給するにあたり、第2の樹脂の押出機への供給量を増加させるときをt0、第1の樹脂の押出機への供給量を減少させ終わったときをtfinとするとき、

時間t〔hr〕と、供給量Qとの関係を表す曲線において、

(1)t0〜tfin間に、dQ(t)/dt=0となる回数を4〜15回、

(2)dQ(t)/dt≧0である連続区間の最大供給量と最小供給量との差の平均値を、供給量Q(t0)と供給量Q(tfin)との差の10〜30%として、

押出機に樹脂を供給する工程と、溶融樹脂を成膜する工程とを有する樹脂フィルムの製造方法。

(もっと読む)

ゴムストリップの製造装置、及びこれを用いた製造方法

【課題】断続的に形成されるゴムストリップの形状を安定させる。

【解決手段】ゴムストリップGSを断続的に形成するゴムストリップの製造装置1である。投入されたゴムGを混練りして予成形口Yから間欠的に押し出させる押出しヘッド7を取り付けたゴム押出機2、上下のカレンダロール8a、8b間で最終厚さのゴムストリップGSに圧延成形するカレンダロール手段10と、前記上下のカレンダロール8a、8b間を接近・離間させる状態を選択的に切り替えるロール間隔切換手段9とを具えるカレンダ機3、及び、ギヤポンプ6の回転及びカレンダロール8Aの回転のオン、オフをそれぞれ制御しうる制御手段4を具える。前記制御手段4は、前記カレンダロール8Aの回転のオフに先駆けて、前記ロール間隔切換手段9を作動し、前記上下のカレンダロール8a、8bを離間状態にさせる。

(もっと読む)

低温ヒートシール可能なポリエステルフィルムおよびその製造方法

【課題】2GTおよび3GTの最良バリア特性を有するポリマーであって、低いシールバー温度および速いシール速度で容易にヒートシールでき、それでもなお高強度のシールをもたらすポリマーの提供。

【解決手段】本発明は、約40℃〜約70℃の範囲内のTgから約70℃〜約150℃の範囲内のTcgに至る非晶質加工ウインドウを有するヒートシール可能なポリエステル組成物を提供する。この組成物は、好ましくは、物理的ブレンド、または、それぞれのモノマーから調製されたコポリエステルオリゴマーまたはポリマーのいずれかとして、ポリ(エチレンテレフタレート)ホモポリマーまたはコポリマーとポリ(トリメチレンテレフタレート)ホモポリマーまたはコポリマーとの混合物を含有する。得られる組成物は、低温でヒートシール可能であり、バリア特性を保持し、香味を奪い取らない。

(もっと読む)

太陽電池封止材シートの製造方法、および、太陽電池モジュール

【課題】太陽電池封止材シートの加熱収縮を低減する方法を提供する。

【解決手段】少なくとも、以下の(a)〜(c)の3つの工程を、この順番に連続して有することを特徴とする太陽電池封止材シートの製造方法。(a)加熱により溶融した樹脂組成物をシート状に成形し、冷却することで工程シートを得る製膜工程(b)該工程シートの少なくとも一方の表面の最高温度が少なくともこの表面部分を構成する樹脂組成物の融点以上の温度となるように、22〜55秒間、再加熱するアニール処理工程(c)前記この表面部分を構成する樹脂組成物の融点より10℃低い温度からこの表面部分を構成する樹脂組成物の融点より20℃高い温度範囲内に前記工程シートの表面温度を調節した後、エンボスローラー13b’に導入し、該工程シート表面にエンボス模様を付与するエンボス加工工程

(もっと読む)

流体解析方法

【課題】任意の位置での流体の滞留時間を容易に判断することができる流体解析方法を提供する。

【解決手段】多数の微小要素で表現されるモデルを用いてコンピュータにより流体の流動状態を評価する流体解析方法であって、前記流体の流動状態を求める第1の流体解析工程と、前記第1の流体解析工程で解析された前記流体中の流れと逆向きに移動するよう設定した仮想粒子を任意の初期位置に配置し、前記流体中の前記仮想粒子の位置情報を求める第2の流体解析工程と、前記仮想粒子が前記流体の流入部に到達した時刻を前記仮想粒子の初期位置での滞留時間として、流体の流動状態を評価する流動状態評価工程とを備えたことを特徴とする流体解析方法。

(もっと読む)

ポリエステルフィルム、及びその製造方法、太陽電池用バックシート、並びに太陽電池発電モジュール

【課題】延伸ムラが抑制されたポリエステルフィルムの製造方法を提供する。

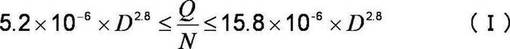

【解決手段】シリンダー内径Dが140mm以上300mm以下のベント式2軸押出機に、原料ポリエステルを供給し、前記シリンダー内径Dと、単位時間当たりの押出量Q(kg/hr.)と、スクリュー回転数N(rpm)とが、次の式(I)を満足する条件下、前記スクリュー回転数Nに0.01%〜5%の変動を付与して、ポリエステルシートを溶融押出する押出工程、及び前記ポリエステルシートを冷却し、固化する冷却固化工程を含むポリエステルフィルムの製造方法。 (もっと読む)

(もっと読む)

EVA樹脂シートの成形方法

【課題】コンパクトな設備と簡単な制御により、加熱封止する際に収縮が小さく太陽電池封止用に適したEVA樹脂シートの製造方法を提供する。

【解決手段】溶融樹脂を溶融温度より5〜45℃高い吐出温度でTダイ13から吐出させてEVA樹脂シートSを成形し、エアギャップ14で加熱装置31により、EVA樹脂シートSを前記吐出温度より5〜75℃の範囲で加熱して、第1,第2ロール21,22のロール入口に導入する。

(もっと読む)

樹脂被覆装置及び樹脂被覆方法

【課題】樹脂被覆装置において、外観による識別が可能な樹脂被覆線材を低い製造コスト製造する。

【解決手段】本発明の樹脂被覆装置1は、走行する金属線材Wの全周囲に第1の樹脂3を長手方向に沿って連続的に被覆する被覆手段4と、被覆手段4で形成された樹脂被覆線材の周囲の一部に対して第2の樹脂5を長手方向に沿って断続的に被覆することで樹脂突起6を形成する突起形成手段7と、を備えていて、突起形成手段7は、樹脂突起6を形成する凹部13を備えると共に、樹脂被覆線材の全周囲を覆う閉状態とこの周表面から離間した開状態とで繰り返し開閉可能な金型と、金型を金属線材Wと同じ速度で同方向に移動させる同期状態となる金型移動部29と、金型移動部29が同期状態で且つ金型が閉状態にある際に、第1の樹脂3の被覆層の表面に対向する凹部13の内部に溶融状態の第2の樹脂5を供給する樹脂供給部14と、を有している。

(もっと読む)

ポリエステルフィルムの製造方法及び太陽電池部材用ポリエステルフィルム

【課題】極限粘度が高い原料樹脂を用いても、溶融押出時の熱分解と未溶融樹脂の発生を抑えつつ、高い耐加水分解性を有するポリエステルフィルムを高い生産性で製造する方法を提供する。

【解決手段】供給口12から極限粘度IVが0.7〜0.9である原料樹脂を供給し、二軸押出機出口14側の内壁がポリエステル樹脂の融点Tm(℃)以下の冷却部となるように制御しながらバレル内で加熱溶融して出口から押出した後、10〜20分の平均滞留時間を経て式(1)を満たす条件下で(Dはスクリュ径(mm)、Nはスクリュ回転数(rpm)、Qは押出量(kg/hr))フィルム状に溶融押出しを行うことにより、原料の末端COOH量AVmと溶融押出して成形されたフィルムの末端COOH量AVfとの差ΔAV=AVf−AVmが3eq/t以下のポリエステルフィルムを製造する。

6.0×10−6×D3≦Q/N≦1.1×10−5×D3 (1)

(もっと読む)

太陽電池封止材用エチレン−酢酸ビニル共重合体(EVA)シートの製造方法

【課題】シート幅や厚みをほぼ保持したまま熱収を低減できるアニール処理方法を提供すること。

【解決手段】溶融したエチレン−酢酸ビニル共重合体(EVA)をTダイ12より押し出しポリシングロール13cで冷却してシート3を成形し、入口から出口に至る領域の内少なくとも一部に加熱領域を有するダブルベルトプレス装置17を通過させ、該ダブルベルトプレス装置の前記加熱領域の下流側の領域または該ダブルベルトプレス装置を出た直後において前記シートを冷却した後巻き取ることを特徴とする太陽電池封止材用エチレン−酢酸ビニル共重合体シートの製造方法。

(もっと読む)

ポリエステルフィルム及びその製造方法、太陽電池用バックシート、並びに太陽電池モジュール

【課題】耐加水分解性に優れ、被着物との間の密着性と耐電圧性を長期に亘り保持できるポリエステルフィルムの製造方法を提供する。

【解決手段】アルミニウム及びアルミニウム化合物からなる群より選ばれる少なくとも1種を重合触媒として含むと共に極限粘度が0.71以上0.90以下であるポリエステル原料樹脂を、該押出機の吐出量(Q/N;Qは単位時間当たりの押出量[kg/hr]を表し、Nはスクリュ回転数[rpm]を表す。)を理論最大吐出量の50%〜80%として、押出機により溶融押出する押出工程と、溶融押出されたポリエステル樹脂をキャストロール上で冷却固化することにより未延伸フィルムを形成する未延伸フィルム形成工程と、形成された未延伸フィルムを縦方向及び横方向に二軸延伸する二軸延伸工程と、二軸延伸して形成された延伸フィルムを熱固定する熱固定工程とを有している。

(もっと読む)

混練押出機での粘度調整方法、および、混練押出機

【課題】混練押出機をコンパクトに構成する。また、200℃における半減期が10秒以上の過酸化物の残留量を抑制し、いろいろなメルトフローレートのポリプロピレンの処理に対応させる。

【解決手段】最上流側の混練翼部21で混練されるポリプロピレンの充満率を変更可能に設けられたゲート装置31(第1の流路絞り機構)と、ゲート装置31の下流側の混練翼部22で混練されるポリプロピレンの充満率を変更可能に設けられたバタフライ弁36(第2の流路絞り機構)と、を備えた混練押出機1を用いる。ポリプロピレンと過酸化物とを混練するに際して、ゲート装置31によってポリプロピレンの充満率を高めるとともに、最下流側の混練翼部22で混練されたポリプロピレンが所定温度未満の場合は、バタフライ弁36によってポリプロピレンの充満率を高めることにより、最下流側の混練翼部22で混練されたポリプロピレンを当該所定温度以上とする。

(もっと読む)

フィルムの製造方法

【課題】ロール状に巻き取られたときに発生する巻こぶや多角形化が抑制された、厚みムラが小さいフィルムの製造方法を提供する。

【解決手段】リップ間隔を調整可能なTダイよりフィルム原料を連続的に押し出す工程を少なくとも1工程として有するフィルム製造方法であって、Tダイ10の幅方向を、m個の微調節可能なブロックに区分したとき、任意のブロック(k)に対して、リップ間隔をΔTだけ広げる+制御指令と、ΔTだけ狭くする−制御指令とを、所定の期間を持って交互に出す制御を行い、前記任意のブロック(k)に隣接するブロック(k+1)に対して、所定の期間の遅れをもって、前記任意のブロック(k)と同一の動作を行うように制御を行うこと(但し、mおよびkは正の整数であり、1≦k<mを満たす。)を特徴とするフィルム製造方法。

(もっと読む)

パージング剤およびこれを用いたパージング方法

【課題】 溶融成形機のダイ部分のように、流路が狭く高温の苛酷な環境においても優れた洗浄効果が得られるパージング剤を提供する。

【解決手段】 炭化水素系樹脂、および短周期周期表第1族および第2族の金属塩の少なくとも1種を含み、該炭化水素系樹脂に対する該金属塩の含有量が該金属に換算して1重量%超であるパージング剤を用いる。

(もっと読む)

熱可塑性樹脂シートの製造装置および製造方法、熱可塑性樹脂シートを備えた面光源装置および表示装置

【課題】高い賦形率で熱可塑性樹脂シートを製造する製造装置を提供する。

【解決手段】製造装置10は、熱可塑性樹脂からなるシート原反12を供給する供給ダイ11と、供給ダイ11の下方に設けられ、エンボスパターンが表面に形成された成型ロール13と、成型ロール13との間でシート原反12を挟圧部14において挟圧する挟圧機構15と、を備えている。また挟圧部14の上流側近傍には、温度制御機構25が設けられている。この温度制御機構25により、成型ロール13の表面13a上の第1境界部B1と、挟圧部14と、シート原反12の成型ロール13側の表面12a上の第2境界部B2と、を含む挟圧部直前領域20の雰囲気温度が、熱可塑性樹脂のガラス転移点よりも高い温度に制御される。

(もっと読む)

光ファイバケーブル用スペーサの押出成形用ダイス、及び光ファイバケーブル用スペーサの製造方法

【課題】光ファイバケーブルスペーサ用の高価な専用樹脂や、複雑な構造のダイスを用いることなく、要求される強度等の機械的性能と表面平滑性等の品質を維持(又は向上)しつつ、スペーサの原材料コスト及び製造コストを低下させることのできる、光ファイバケーブルスペーサ用成形ダイス、及び光ファイバケーブルスペーサの製造方法を提供すること。

【解決手段】スペーサ1の溝底6及び溝側面7を形成するため突起部15を有し、該突起部15は、ダイスの厚み方向における樹脂吐出面までの溝形成ランド部及び樹脂吐出面から延長された部分拘束ランド部20を有し、該部分拘束ランド部20の長さが2〜25mmである光ファイバケーブル用スペーサの押出成形用ダイス、及びそれを用いる光ファイバケーブル用スペーサの製造方法である。

(もっと読む)

1 - 20 / 96

[ Back to top ]