Fターム[4F207KA01]の内容

プラスチック等の押出成形 (29,461) | 押出成形の区分 (6,098) | 主成形材料を溶融させて押出すもの (3,123)

Fターム[4F207KA01]に分類される特許

201 - 220 / 3,123

ポリスチレン系樹脂発泡シート、容器、及びポリスチレン系樹脂発泡シートの製造方法

【課題】高い耐熱性を有しつつ、臭気が抑制されたポリスチレン系樹脂発泡シートを提供すること。

【解決手段】ポリスチレン系樹脂及びポリフェニレンエーテル系樹脂が含有され且つ前記ポリスチレン系樹脂及び前記ポリフェニレンエーテル系樹脂の合計量100質量部に対して前記ポリフェニレンエーテル系樹脂が10〜50質量部含有されてなる樹脂組成物を押出発泡してポリスチレン系樹脂発泡シートを形成するポリスチレン系樹脂発泡シートの製造方法であって、前記樹脂組成物を溶融した溶融物がブレーカープレートを通過する際の樹脂温度について、ブレーカープレートの中心部から外周部までの温度の最高温度から最低温度を引いた値が20℃以下になるようにすることを特徴とするポリスチレン系樹脂発泡シートの製造方法などを提供する。

(もっと読む)

樹脂発泡体及びその製造方法

【課題】導電付与材の含有量が少ないにもかかわらず、良好な導電性能を有し、かつ柔軟性に優れる樹脂発泡体、及び該樹脂発泡体を効果的に製造する方法を提供する。

【解決手段】(1)2種類の樹脂I及び樹脂IIと、導電付与材とを含む樹脂組成物からなる発泡体であって、該樹脂組成物が、前記導電付与材が多く含まれる樹脂相Iと、少なく含まれる樹脂相IIとからなる樹脂発泡体、及び(2)(a)導電付与材を、2種類の樹脂の内一方の樹脂Iに混練して樹脂組成物Iを調製する工程、(b)前記樹脂組成物Iと、もう一方の樹脂IIとを混練して、樹脂組成物IIを調製する工程、(c)前記樹脂組成物IIに物理発泡剤を含浸させて樹脂組成物IIIを調製する工程、及び(d)前記樹脂組成物IIIを発泡させて、樹脂発泡体を形成させる工程、を順次施す樹脂発泡体の製造方法である。

(もっと読む)

透明リサイクルシートの製造方法、および透明リサイクルシート

【課題】基材層と表面層とがともに結晶性樹脂からなる積層シートをリサイクル樹脂として用いても透明性を維持できる透明リサイクルシートの製造方法、および透明リサイクルシートを提供する。

【解決手段】ともに結晶性樹脂を含んでなる基材層と表面層とが積層された積層シートをリサイクル樹脂として用いて、透明リサイクルシートを製造する方法であって、結晶性樹脂からなるバージン樹脂と、前記リサイクル樹脂と、MFRが0.5g/10分以上6g/10分以下のメタロセン系エチレン-α-オレフィン共重合体と、を混合して溶融押出した原反シートを冷却することを特徴とする。

(もっと読む)

位相差フィルムの製造方法、位相差フィルム、複合偏光板及び偏光板

【課題】簡便に、Nz係数を0.5に近づけることができる位相差フィルムの製造方法を提供する。

【解決手段】本発明に係る位相差フィルムの製造方法は、非晶性熱可塑性樹脂フィルムを、少なくとも第1の方向に延伸する延伸工程と、延伸されたフィルムを、延伸された上記第1の方向に収縮させて、Nz係数が0.05以上、0.95以下である位相差フィルムを得る収縮工程とを備える。

(もっと読む)

ゴムローラの押出成形装置および製造方法

【課題】ローラ円周方向の電気抵抗値のムラが小さい導電性ゴムローラを提供する。

【解決手段】芯金23の搬送部、ゴム組成物11の投入口を有するシリンダ、該シリンダ内に配設された、該芯金を移送するための貫通孔52を内部に有するスクリュー、および、該シリンダの先端に該スクリューから排出されたゴム組成物を該貫通孔から排出された該芯金に被覆するためのダイ35、を具備するゴムローラの押出成形装置であって、該スクリューが、該貫通孔52の内壁と該芯金23との摩擦を低減させるための摩擦低減部材を有することを特徴とするゴムローラの押出成形装置。摩擦低減部材の代わりに、貫通孔52の内壁に芯金23との摩擦低減のための表面処理を施した押出成形装置。前記押出成形装置にゴム組成物11及び芯金23を供給し、前記ダイ35において前記貫通孔52から排出された前記芯金23に前記ゴム組成物11を被覆するゴムローラの製造方法。

(もっと読む)

ポリスチレン系樹脂発泡シート、容器、及びポリスチレン系樹脂発泡シートの製造方法

【課題】高い耐熱性を有しつつ、臭気が抑制されたポリスチレン系樹脂発泡シートを提供すること。

【解決手段】ポリスチレン系樹脂及びポリフェニレンエーテル系樹脂が含有され且つ前記ポリスチレン系樹脂及び前記ポリフェニレンエーテル系樹脂の合計量100質量部に対して前記ポリフェニレンエーテル系樹脂が10〜50質量部含有されてなる樹脂組成物を押出発泡してポリスチレン系樹脂発泡シートを形成するポリスチレン系樹脂発泡シートの製造方法であって、前記樹脂組成物を溶融した溶融物を押出機で前記押出発泡させる際に、該押出機のスクリューとして、先端部を外周部から中心に向けて延びる複数本の溝が設けられた形状とするスクリューを用いることを特徴とするポリスチレン系樹脂発泡シートの製造方法などを提供する。

(もっと読む)

二軸押出機用スクリュ軸構造

【課題】本発明は、つば部の構造をテーパー部とテーパーリングの組合せとすることより、スクリュ軸の製作時の素材重量を軽減することを目的とする。

【解決手段】本発明による二軸押出機用スクリュ軸構造は、グランド部(6)とスクリュピース挿入部(8)との間にテーパー部(20)を設け、テーパー部(20)にはテーパーリング(21)が嵌合され、テーパーリング(21)がつば部を形成されている構成である。

(もっと読む)

燃料チューブ

【課題】複数の層を径方向に積層してなる燃料チューブ1において、コスト性、成形性、発泡品質を損なうことなく、チューブ1の導電性能の向上を図り、延いては、静電荷の蓄積によるスパークを防止する。

【解決手段】最内層4のみでなく該最内層4に隣接する内層5を導電性樹脂で形成するようにした。

(もっと読む)

積層シート及びその製造方法

【課題】 本発明は、人の手によって容易に切断することができ且つ切断面にフラットヤーンクロスを構成しているフラットヤーンの切断端部が殆ど突出することがない積層シートを提供する。

【解決手段】 本発明の積層シートAは、ポリエチレン系樹脂を含むフラットヤーン1aを並設してなる第一フラットヤーン列1Aと、上記第一フラットヤーン列1Aのフラットヤーン1aに交差するようにポリエチレン系樹脂を含むフラットヤーンを並設してなる第二フラットヤーン列1Bとを含み、フラットヤーン1a、1bとの交差部を一体化することにより形成されたフラットヤーンクロス1と、このフラットヤーンクロス1の両面に積層一体化されたポリエチレン系樹脂を含む表面層とからなり、第一フラットヤーン列1Aを構成しているフラットヤーン1aが熱劣化により人手によって破断可能に形成されていることを特徴とする。

(もっと読む)

太陽電池用接着シート及びその製造方法

【課題】 本発明は、優れた接着性を有し且つ太陽電池素子を長期間に亘って安定的に封止することができる太陽電池用接着シートを提供する。

【解決手段】 本発明の太陽電池用接着シートAは、エチレン系共重合体及び有機過酸化物を含有する樹脂層が三層以上積層一体化してなる太陽電池用接着シートであって、最外層となる樹脂層1b、1bを除いた樹脂層1aのうちの少なくとも一つの樹脂層1aは光安定剤を含有していると共に、両側最外層となる樹脂層1b、1bには、エチレン系共重合体100重量部に対してシランカップリング剤0.05〜3重量部を含有し且つヒンダードアミン系ラジカル捕捉剤を含有していないことを特徴とする。

(もっと読む)

ポリスチレン系樹脂発泡シートの製造方法

【課題】低密度で、且つ、坪量が100g/m2以下となるような軽量性を有するポリスチレン系樹脂発泡シートを連続気泡の形成を抑制しつつ製造することができるポリスチレン系樹脂発泡シートの製造方法を提供すること。

【解決手段】ポリスチレン系樹脂と発泡剤とを含有するポリスチレン系樹脂組成物を押出発泡させてポリスチレン系樹脂発泡シートを作製するポリスチレン系樹脂発泡シートの製造方法であって、前記ポリスチレン系樹脂として、温度160℃、一定ひずみ速度0.1/秒の条件で一軸伸長粘度を測定して求められる時間−伸長粘度曲線の対数プロットにおける非線形領域の一次近似直線の傾き(a1)と上記曲線における線形領域の一次近似直線の傾き(a2)との比(a1/a2)が1.2以上2.0以下となるポリスチレン系樹脂を用いて、密度0.035g/cm3〜0.065g/cm3、坪量100g/m2以下のポリスチレン系樹脂発泡シートを作製することを特徴とするポリスチレン系樹脂発泡シートの製造方法を提供する。

(もっと読む)

板状発泡体の製造方法

【課題】反りや捩れの抑制された板状発泡体を提供する。

【解決手段】ポリスチレン系樹脂組成物をサーキュラーダイ100から押出発泡させて筒状の発泡体200を形成させた後、前記発泡体200をピンチロール101で挟んで該発泡体200の内面を熱融着させて板状の発泡体203を形成させる板状発泡体203の製造方法であって、前記発泡体200の中心を挟んで対向する2箇所に他の部位よりも薄肉化された薄肉部Zを形成させ、且つ、該薄肉部Zが押出方向に連続するように前記発泡体200を形成させ、前記薄肉部Zどうしを熱融着させて前記板状発泡体203の幅方向中央部となる部分を形成させることにより該幅方向中央部の厚みが幅方向両端部に比べて薄い板状発泡体203を形成する。

(もっと読む)

板状発泡体の製造方法、板状発泡体、及び、食品容器

【課題】軽量性と強度との要望を満足させ得る板状発泡体等を提供する。

【解決手段】ポリスチレン系樹脂組成物をサーキュラーダイ100から押出発泡させて筒状の発泡体200を形成させた後、前記発泡体をピンチロール101で挟んで該発泡体の内面を熱融着させることによって一面側を形成する発泡層と他面側を形成する発泡層との2層の発泡層を有する板状発泡体203を形成させる板状発泡体の製造方法であって、前記一面側の発泡層となる部分と前記他面側の発泡層となる部分の発泡倍率が異なるように前記筒状の発泡体を形成させることによって、一面側と他面側とで発泡倍率の異なる板状発泡体203を製造することを特徴とする板状発泡体の製造方法。

(もっと読む)

方向性流体線

【課題】波山と波谷で構成された内部輪郭を含む流体線と流体線を形成するための方法を提供する。

【解決手段】波山4と波谷5で構成された流体線1は、矢印3によって表された、所定の流れ通過方向に対する流れを最適化する、内部輪郭2を含む流体線と流体線1を形成するための方法において、各波山4は、前側面6と、後側面7を有し、前記前側面6は、縦方向の軸に関して、前記後側面7の傾斜角度より浅い傾斜角度を有して構成する。

(もっと読む)

背圧調整装置付きアダプタ

【課題】押出機に接続されたアダプタ内の流路において、流体速度低下領域を減少させ、滞留樹脂に起因する劣化樹脂を軽減する構成をもつアダプタを提供する。

【解決手段】背圧調整装置付きアダプタ1107において、背圧調整装置のニードルバルブの弁棒1108に対し直交する溶解樹脂流れにおいて、滞留抑止部材1207を、直交する流れから見た弁棒1108の垂直上方及び下方の側面に弁棒1108の側面部と同様な曲面を側面部上で移動自在に当接配置させつつ、その曲面と直角に接する平面を閉塞部材からなる壁面に当接させ配置することにより、アダプタ1107内の流動をスムーズにして、溶解樹脂の滞留樹脂を減らし、それに起因する劣化樹脂を軽減する。

(もっと読む)

サッシ用気密材と、その製造方法

【課題】 本発明は、耐火性能を備えると共に、耐久性の高いサッシ用気密材とその製造方法を提供することにある。

【解決手段】 サッシの枠体13や障子4a,4bに取り付けられるサッシ用気密材9〜12において、サッシの気密材ホルダー3a,5a,5b,7bに嵌合される基部9a,12aと、基部9a,12aから気密材ホルダー5b,7b外に突出する突出部9b,12bとを備えており、基部9a,12aは、耐摩耗性や弾性を有する気密材成形樹脂からなり、突出部9b,12bは、気密材成形樹脂に熱膨張耐火成分を含有したものからなり、基部9a,12aと突出部9b,9bは一体成形してあることを特徴とする。

(もっと読む)

表面保護フィルムの製造方法

【課題】粘着層へのゴミ等の異物の付着が抑制された表面保護フィルムの製造方法を提供する。

【解決手段】共押出しインフレーション法により少なくとも基材層構成樹脂と粘着層構成樹脂とを環状ダイから押出し、外層に基材層構成樹脂が配置され内層に粘着層構成樹脂層が配置されたチューブ状積層フィルムを得、次いで、チューブ状積層フィルムを平坦化して2枚の積層フィルムの粘着層同志を重ね合わせた後、所定形状に打ち抜き加工することにより2枚の積層フィルムの粘着層同志を剥離可能にする。

(もっと読む)

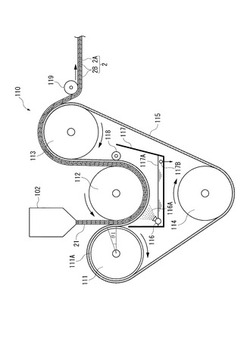

回転引き取り式押し出し成形方法およびその成形方法を可能とする押出成形装置およびその成形方法で製作したチューブ管壁に螺旋状の独立管腔を設けたチューブ体

【課題】 大径のメインのチューブに対して小径のチューブを螺旋状に設けた形状のチューブを一体として一度の押し出し成形で製作する。

【解決手段】 押出ダイからチューブ管を押し出す押出機120と、押し出されたチューブ管を受け入れて冷却する冷却装置130と、冷却されたチューブ管を所定速度で引き取る引取機140と、チューブ管を所定長さのチューブ体に切断する切断装置150を備えた構造において、引取機140がチューブ管200に対して引取方向の力に加え、チューブ管200に対する回転トルクを与え、チューブ管200を回転させながら引き取る。押出ダイ122が大径のチューブに対応する口金部分と沿うように設けられた小径のチューブに対応する口金部分とを備えている。引取機140の回転体のうち少なくとも1つの回転方向が引取方向に対して傾いており、チューブ管200に対して引き取り方向の力に加えて回転方向の力も与える。

(もっと読む)

二芯リボン電線の製造方法及び二芯リボン電線

【課題】各線の識別が容易なハロゲンフリーの二芯リボン電線を均一な形状で安定的に製造することが可能な二芯リボン電線の製造方法及び二芯リボン電線を提供する。

【解決手段】二つの円筒状孔部71が直方体状の連結部22を介して繋がった形状の押出孔62aへ二本の導体15を挿通させて移動させ、樹脂流路51にハロゲンフリーの第一樹脂R1を供給して周方向の全範囲にわたって第一樹脂R1を行き渡らせ、樹脂流路51に第一樹脂R1と異なる色のハロゲンフリーの第二樹脂R2を押出孔62aの一方の円筒状孔部71に供給してそこを通過する導体15の周囲を覆う第一樹脂R1に積層させ、他方の円筒状孔部71には第一樹脂R1のみを供給してそこを通過する導体15は第一樹脂R1のみで覆い、第一樹脂R1をクロスヘッド32内で導体15にそれぞれ接触させて押出孔62aから押し出す。

(もっと読む)

タイヤ成形方法

【課題】ファイナルゴム混練とプロファイル成形の間に発生する中間在庫をなくしサイクルタイムの大幅削減を実現可能なタイヤ成形方法を提供する。

【解決手段】非加硫性ゴムを混練する工程と、この非加硫性ゴムを押出機1により連続混錬する工程と、を有するタイヤ成形方法であって、押出機1による工程は、加硫系薬品を供給し、加硫性ゴムを連続混練する工程と、加硫性ゴムを熟成する工程と、熟成された加硫性ゴムを所定の断面形状のタイヤ部材として連続押し出し成形する工程と、を有することを特徴とする。

(もっと読む)

201 - 220 / 3,123

[ Back to top ]