Fターム[4F207KK12]の内容

プラスチック等の押出成形 (29,461) | 押出成形の操作 (2,209) | 可塑化、均質化、押出手段 (686) | スクリューを用いるもの (642)

Fターム[4F207KK12]の下位に属するFターム

複数の噛み合いスクリュー (162)

軸方向に可動なスクリュー (2)

正、反対方向に押出すスクリュー (5)

内外同軸スクリュー

連続的に配された複数のスクリュー (39)

コーン型スクリュー (3)

多段スクリュー (17)

スクリュー下流の混合、調量、調圧手段 (22)

Fターム[4F207KK12]に分類される特許

1 - 20 / 392

ポリエチレン系樹脂組成物、発泡体及びその製造方法

【課題】 発泡倍率が高く、圧縮耐久性、二次加工性に優れる発泡体を提供し得るポリエチレン樹脂組成物を提供する。

【解決手段】 ASTM 1238に準拠し、190℃、荷重2.16kgで測定したメルトフローレートが0.1g/10分以上50g/10分未満、160℃における溶融張力が40mN以上で、歪硬化性を有し、JIS K6760に準拠した密度が920kg/m3以上950kg/m3以下のエチレン・α−オレフィン共重合体(イ)95〜30重量%、と高圧法低密度ポリエチレン(ロ)5〜70重量%とからなるポリエチレン系樹脂組成物を用いる。

(もっと読む)

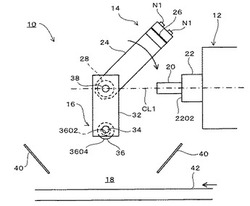

粘着性ゴムの切断方法および装置

【課題】粘着性ゴムを連続して効率良く切断できる粘着性ゴムの切断方法を提供すること。

【解決手段】ダイス22の成形用孔から水平方向に向けて粘着性を有するゴム20を一定の断面形状で押し出す。成形用孔の周囲のダイス端面2202に対向した状態で成形用孔の軸心CL1と直交する鉛直面上を延在する剃刀刃26を、成形用孔の通過後は水平方向におけるダイス端面2202からの距離が大きくなるように、成形用孔の軸心CL1と直交する面上で水平方向に延在する回転軸28を中心として回転させ、成形用孔の周囲のダイス端面2202に剃刀刃26を近接させつつ成形用孔から押し出されたゴム20を切断する。

(もっと読む)

ゴム部材の製造装置及びゴム部材の製造方法

【課題】接合部が他の部分に比べて肉厚にならず、重量バランスを均一にすることができるゴム部材の製造装置とその方法を提供する。

【解決手段】コム材料を混練して送り出す押出機12と、押出機12から供給されたゴム材料を吐出する口金16と、口金16に対向する支持面34を有する支持部材18とを備え、支持面34と口金16とを相対的に移動させて支持面34上に口金16から吐出されたゴム材料を板状のゴム部材Mに成型するゴム部材の製造装置10において、口金16と支持面34との間に形成され、口金16から吐出されたゴム材料が溜まり、口金16に対する支持面34の移動方向前方L1に開口部53を有するゴム溜まり室56と、開口部53を開閉するシャッタ58とを備えることを特徴とする。

(もっと読む)

フィード押出機およびフィード押出方法

【課題】押出機本体の押出し口から吐出されるゴムの吐出量を一定化することができ、このためテイクアウェイコンベアの搬送速度を一定化することができ、シュリンクや波打ち等の不良を発生させることがないフィード押出機およびフィード押出方法を提供する。

【解決手段】スクリューによって押出し口からゴム材料を押し出す押出機本体と、押出機本体のホッパーの上流側に設けられ、ホッパーに投入されるゴム材料の重量を計量する計量器と、押出機本体のスクリューの回転数を制御する制御装置とを備え、制御装置が、計量器によって計量されたゴム材料の計量値に基づいて、スクリューの回転数を制御することによって、押出し口から吐出されるゴムの吐出量を一定化するように構成されているフィード押出機、および前記フィード押出機を用いた押出方法。

(もっと読む)

ゴム部材の製造装置及び製造方法

【課題】長尺な未加硫ゴムの成形品の加硫に必要なスペースを短くする。

【解決手段】ゴム部材の製造装置1は、長尺な成形品92を加硫してゴム部材90を製造する。移動手段6は、成形品92を長手方向に移動させる。Uターン手段7は、成形品92の移動方向Mを変更して成形品92をUターンさせる。加硫装置10は、Uターン前とUターン後の成形品92がそれぞれ通過する前加硫缶11と後加硫缶12を有する。加硫装置10は、両加硫缶11、12の内部を含む加硫空間19を移動する成形品92を加硫する。

(もっと読む)

ゴムロール製造装置およびゴムロール製造方法

【課題】ゴムロールの端部における未加硫のゴム材の変形を抑制するようにしたゴムロール製造装置を提供する。

【解決手段】円筒状に押し出される未加硫のゴム材の中心部に間隔をおいて順次芯金22を送り込み、ゴム材で芯金22の外周面が被覆されたゴムロール部56と、ゴム材で芯金22の間が中空とされた中空部58とを交互に排出する排出機12と、排出機12から排出された中空部58のゴム材により芯金22の端面68の少なくとも周縁部が覆われるように、中空部58のゴム材を内方に押圧する押圧機14とを備えるように構成する。

(もっと読む)

フィルム製造方法及び装置

【課題】高い平坦性を有するフィルムを連続して製造する方法及び装置を提供する。

【解決手段】Tダイのダイ出口から押し出されたフィルム状溶融物w2を、一対のロール群20、30の間に通して挟圧することによりフィルムを製造するフィルム製造方法であって、一対のロール群20、30が有する主ロール21、31の中央部挟圧ロール面部22、32でフィルム状溶融物w2の中央部を押圧して中央部に予め設定された第1の圧力を加えると共に、補助ロール41、51の端部挟圧ロール面部42、52でフィルム状溶融物w2の幅方向の端部を押圧して第1の圧力よりも低い第2の圧力を加える。

(もっと読む)

フィルム製造方法及び装置

【課題】高い平坦性を有するフィルムを連続して製造する方法及び装置を提供する。

【解決手段】Tダイのダイ出口から押し出されたフィルム状溶融物を、一対のロール21、31間に通して挟圧することによりフィルムを製造するフィルム製造方法であって、各ロール21、31のロール軸方向中央位置に設けられた中央部挟圧ロール面部22、32でフィルム状溶融物の幅方向中央部を押圧して予め設定された第1の圧力を加えると共に、各ロール21、31のロール軸方向両側位置に設けられた両端部挟圧ロール面部23、33でフィルム状溶融物w2の幅方向の端部を押圧して第1の圧力よりも低い第2の圧力を加える。

(もっと読む)

フィルム製造方法及び装置

【課題】高い平坦性を有するフィルムを連続して製造する方法及び装置を提供する。

【解決手段】Tダイのダイ出口から押し出されたフィルム状溶融物を、一対のロール21、31間に通して挟圧することによりフィルムを製造するフィルム製造方法であって、各ロール21、31のロール軸方向中央位置に設けられた中央部挟圧ロール面部22、32でフィルム状溶融物の幅方向中央部を押圧して予め設定された第1の圧力を加えると共に、各ロール21、31のロール軸方向両側位置に設けられた中央部挟圧ロール面部22、32よりも高弾性の両端部挟圧ロール面部23、33でフィルム状溶融物の幅方向両端部を押圧して第1の圧力よりも低い第2の圧力を加える。

(もっと読む)

再利用樹脂製板材の製造方法

【課題】気泡の混入を防止することができる再利用樹脂製板材の製造方法を提供する。

【解決手段】回収された樹脂からTダイを使用して再利用樹脂製板材を製造する方法は、Tダイ2から板状に押し出される溶融樹脂を互いに回転軸が平行な2本の回転するロール21,22の間を通過させることにより厚さを調整し、厚さの調整を行う2本のロールに至る直前における溶融樹脂の上面に、溶融樹脂の幅方向中央部分の高さが他の部分に比べて高い溶融樹脂のたまりを形成し維持させるものである。

(もっと読む)

繊維強化プラスチック廃材の再資源化方法、再生成形体、及び再資源化装置

【課題】繊維強化プラスチック廃材から特性の高い再生成形体を得るための繊維強化プラスチック廃材の再資源化方法を提供する。

【解決手段】繊維強化プラスチック廃材を破砕して破砕物とする破砕工程と、破砕物から篩処理により異物を除去する篩処理工程と、異物が除去された破砕物を加熱溶融及び押出成形する加熱成形工程と、を含み、加熱成形工程は、目開きサイズが0.3mm以上かつ0.6mm以下のスクリーンメッシュを用いて押出成形する。

(もっと読む)

発泡ポリウレタン減容処理装置

【課題】かさ高の発泡ポリウレタンの廃棄物を連続的に処理し、高い密度に圧縮する。

【解決手段】発泡ポリウレタンの投入口を有する押出機と、発泡ポリウレタンと薬剤とを反応させるための反応容器とを含み、押出機で圧縮された発泡ポリウレタンに薬剤を注入する薬剤注入部を有する発泡ポリウレタン減容処理装置を使用する。押出機は、らせん状の凸部及び凹部を有するスクリューを備えたスクリュー押出機を使用することが望ましい。

(もっと読む)

太陽電池封止材用シートの製造方法

【課題】本発明は、エチレン酢酸ビニル共重合体のペレットが有機過酸化物、多官能性モノマ、シランカップリング剤を均一に、且つ短時間で吸収することができ、さらに太陽電池モジュール作成の際は均一に架橋することができる太陽電池封止材用シートの製造方法を提供する。

【解決手段】エチレン酢酸ビニル共重合体のペレットと、有機過酸化物および多官能性モノマ、シランカップリング剤からなる群より選ばれる1種以上の液体状の添加剤とを原料として用いる太陽電池封止材用シートの製造方法であって、エチレン酢酸ビニル共重合体のペレットの温度を25〜40℃の範囲となるように温度調整する温調工程と、

温調されたエチレン酢酸ビニル共重合体のペレットに前記液体状の添加剤を攪拌下投入し、エチレン酢酸ビニル共重合体のペレットに吸収せしめる混合工程と、

混合工程により得られた添加剤を吸収したペレット状のエチレン酢酸ビニル共重合体を押出機に供給し、シート状に成形する成形工程とを有することを特徴とする、

太陽電池封止材用シートの製造方法。

(もっと読む)

スクリュー押し出し機

【課題】製鋼用フォーミング鎮静剤をスクリュー押し出し機で成型する場合は大きな回転トルクが付加されるのでスクリュー先端部を支持している軸受メタルや軸受部が折損し寿命が短かった。また、軸受部にフォーミング鎮静剤が侵入することによる軸受メタルのロックや、ブレーカプレートのノズル摩耗の問題があり生産効率が悪かった。

【解決手段】スクリュー軸先端部とブレーカプレートに中間軸を挿入し、中間軸の両端を軸受メタルで支持する構造にして大きなトルクに耐えられるようにした。また、グリースを中間軸に溜めて軸受メタルのグリースの消費にしたがってグリースが供給できるようにしたので軸受メタルにフォーミング鎮静剤が侵入しなくなった。ノズルには超硬合金を用いノズルの前方は縮径にノズルの後方は拡径にして成形効率を向上した。

(もっと読む)

押出装置および押出方法

【課題】シリンダの内部空間の予備加熱に要する時間を短縮可能な技術を提供する。

【解決手段】押出装置30は、筒状のシリンダ71と、シリンダ71の内部空間Vに回転自在に配置されたスクリュー73と、内部空間Vを外周側から加熱する外部ヒータ72を備える。さらに、押出装置30は、スクリュー73に脱着可能に組み込まれたヒータ装置80を備える。ヒータ装置80は、例えば、スクリュー73の中空の軸部Qに抜き差し可能なヒータ棒81を備える。

(もっと読む)

混練押出装置及び混練押出装置の起動方法

【課題】混練押出装置の起動時に混練押出機からの樹脂取り出し量を少なく抑制することができ、定常運転に移行した場合の樹脂品質の悪化やカッティング運転での問題を防止でき、装置構成の大型化や複雑化をも防止できるようにする。

【解決手段】本発明の混練押出装置1には、ダイバータ12を備えた混練押出機2と、この混練押出機2を駆動する電動機3と、この電動機3に駆動用電力を供給する電源装置4とを有し、電源装置4には、電動機3を定常運転時の出力より小さな出力で低速回転させる駆動用電力を当該電動機へ供給する起動用電力供給部17と、電動機3を定常運転時の出力で高速回転させる駆動用電力を当該電動機へ供給する運転用電力供給部18と、電動機3へ供給する起動用電力供給部17からの駆動用電力を運転用電力供給部18からの駆動用電力に切り替える電源切換装置19と、が備えられている。

(もっと読む)

背圧調整装置付きアダプタ

【課題】押出機に接続されたアダプタ内の流路において、流体速度低下領域を減少させ、滞留樹脂に起因する劣化樹脂を軽減する構成をもつアダプタを提供する。

【解決手段】背圧調整装置付きアダプタ1107において、背圧調整装置のニードルバルブの弁棒1108に対し直交する溶解樹脂流れにおいて、滞留抑止部材1207を、直交する流れから見た弁棒1108の垂直上方及び下方の側面に弁棒1108の側面部と同様な曲面を側面部上で移動自在に当接配置させつつ、その曲面と直角に接する平面を閉塞部材からなる壁面に当接させ配置することにより、アダプタ1107内の流動をスムーズにして、溶解樹脂の滞留樹脂を減らし、それに起因する劣化樹脂を軽減する。

(もっと読む)

液晶ポリエステル成形体の製造方法

【課題】液晶ポリエステル組成物を安定に可塑化させて成形できる液晶ポリエステル成形体の製造方法の提供。

【解決手段】フィード部121及びコンプレッション部122がシングルフライト12aで構成されたスクリュー12とポリアミド樹脂を含有する液晶ポリエステル組成物を用いることで、大型成形機で液晶ポリエステル組成物を成形しても、可塑化が安定するため、成形体の形状や寸法のばらつきが抑制される。また、成形機内に組成物が長時間滞留することもないため、分解が抑制されて、ガスの発生も抑制される。

(もっと読む)

熱可塑性樹脂成形物の製造方法および製造装置

【課題】無機充填材に水分が含まれていた場合でも、成形機中で水蒸気が発生することを防ぎ、安定した品質の熱可塑性樹脂成形物の製造方法および製造装置を提供する。

【解決手段】熱可塑性樹脂成形物の原料である熱可塑性樹脂の樹脂材を、樹脂材用ホッパから供給する樹脂材供給工程と、無機物を含む充填材を、充填材用ホッパから供給する充填材供給工程と、樹脂材供給工程で供給された熱可塑性樹脂と、充填材供給工程から供給された充填材とを混練する混練工程と、混練工程で混練された、充填材を含む熱可塑性樹脂を成形する熱可塑性樹脂成形工程とを備え、充填材供給工程は、充填材に含まれている水分を除去する充填材水分除去工程を含み、充填材供給工程は、充填材水分除去工程によって充填材に含まれている水分を除去しながら、充填材を混練工程に供給する。

(もっと読む)

ゴム押出機

【課題】ケーシング内に投入されたゴム材料をスクリューの回転により混練しながら所定の形状に押し出す際、ゴム材料の劣化やゴムの練り不足を引き起こすこと無く、ゴムの吐出量を大幅に増加させる、新規なゴム押出機を提供する。

【解決手段】本発明のゴム押出機のスクリュー2は、シャフト2aと、シャフト2aの外表面に設けられるフライト2bを備え、フライト2bは、シャフトの先端部分に位置するフライト先端領域と、フライト先端領域からシャフト2aの尾端にかけて位置するフライト尾端領域からなり、シャフトの外径d及びフライトのDが式(I)d/D=0.5±0.1を満たし、フライト先端領域におけるフライトの隣接間隔L1及びフライト尾端領域におけるフライトの隣接間隔L2が式(II)L1=0.5×L2を満たし、フライト先端領域の寸法Aが式(III)A=0.5×L1〜2×L1を満たすことを特徴とする。

(もっと読む)

1 - 20 / 392

[ Back to top ]