Fターム[4F207KL62]の内容

プラスチック等の押出成形 (29,461) | 押出成形の細部 (2,289) | 押出ダイ (1,317) | ダイの細部(←リップ部の構造) (1,027)

Fターム[4F207KL62]の下位に属するFターム

押出口部 (357)

主成形材料の流れに関するダイの形状 (391)

成形材料以外の供給、排除手段 (21)

マンドレル(←その取付け) (117)

Fターム[4F207KL62]に分類される特許

1 - 20 / 141

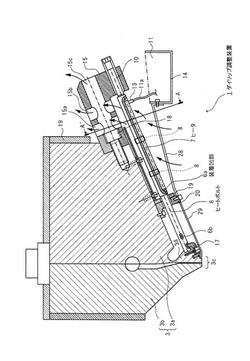

ダイリップ調整装置

【課題】ヒートボルトの軸間ピッチを小さくし、ダイリップ部のリップ間隙の長手方向に亘ってリップ間隙を高精度に調整する。

【解決手段】シート2を押し出すTダイ3に設けられたダイリップ部3cの線状のリップ間隙の長手方向に沿って配列され、熱膨張によってリップ間隙を調整するための複数のヒートボルト6を備える。ヒートボルト6に配され、ヒートボルト6を加熱する棒状のヒータ7を備える。ヒートボルト6の外周面には、ヒータ7が装着される装着凹部6aが、ヒートボルト6の軸方向に沿って形成されている。

(もっと読む)

シート状ゴム成形装置及び方法

【課題】金型構成を複雑化させることなく、かつ、成形時間も短縮化可能なシート状ゴム成形装置を提供する。

【解決手段】ダイヘッド3からシート状のゴムを押し出して、所定の幅および高さを有するタイヤ構成部材を成形するシート状ゴム成形装置Aであって、所定断面形状の開口部32を有するダイボディ30と、ダイボディ30の前方側に配置され、開口部32の高さ寸法を変更可能な可変ダイリップ31と、を備え、可変ダイリップ31は、高さ方向の一方に位置する第1可動体310と、他方に位置する第2可動体311とにより構成され、ダイヘッド制御部60は、成形開始時に第1・第2可動体310,311を閉じた状態から、第1可動体310を開方向へ駆動し、所定の高さに到達した後、第1・第2可動体310,311の位置を保持し、成形終了時に第2可動体311を閉方向へ駆動するように、可変ダイリップ31を制御する。

(もっと読む)

押出成形装置及び押出成形方法

【課題】導電性ゴムローラのクロスヘッドダイを用いた製造装置において、ウエルドラインに起因する電気抵抗値のむらを解消するための製造装置および製造方法を提供する。

【解決手段】導電性ゴム組成物を押出すための押出機と、クロスヘッドダイ310とを有し、該クロスヘッドダイ310は、電気的に互いに絶縁された内側ダイ312および外側ダイ315を有しており、該内側ダイの外周面401と該外側ダイの内周面402とで構成されている、該押出機から押し出される該導電性ゴム組成物を円筒状に形成する環状流路317を有しており、該内側ダイ312は、該環状流路317の中心軸と同じ向きに該導電性基体が装着される貫通孔314を有しており、該環状流路317は、その出口が該貫通孔314に面しており、さらに該内側ダイの外周面401および該外側ダイの内周面402の間に導電性ゴム組成物を介して電圧を印加するための手段を有している。

(もっと読む)

回転式フィードブロック

【課題】複数の円筒状樹脂を順次積層して多層円筒状樹脂を成形するダイにおいて、樹脂の注入口と反対側の流路まで樹脂が充満しないで、円筒の円周方向の一部で欠落しその樹脂の特性が発現出来ない部分が生じたり、充満しても境界面の融着力が弱くて耐圧力が不足する問題や、単層Tダイで多層のシート、フィルムを成形するためのフィードブロックにおいて層数を増やすには構造が複雑、高価になるなどの問題が有り、これらの問題を解消する。

【解決手段】環状流路の円周を分割するように樹脂を注入し、円筒状樹脂の接触する境界面と樹脂の層を螺旋状に拡げて樹脂の欠落部分を補い、増えた接着面積で接着強度を高め、また樹脂の層数を増やすためにフィードブロックのノズル又はマンドレルの少なくとも一方を回転させる。

(もっと読む)

押出成形装置及び成形品の製造方法

【課題】チューブ状の成形品に生じる偏肉を簡易に調整して、偏肉の調整時間を短縮する。

【解決手段】押出成形装置は、内型と外型の間から成形材料を押し出してチューブ状の成形品Pを成形する。押出成形装置は、内型の周りで外型を変位させる変位手段と、成形品Pの偏肉を検出する偏肉検出装置30と、偏肉調整手段とを備えている。偏肉検出装置30は、成形品Pの端部の外周面を保持する保持部材32と、成形品Pの端部内に配置される探触子33と、探触子33により成形品Pの内周面の位置を検出する内周面検出手段40とを有する。偏肉検出装置30は、成形品Pの内周面の検出位置に基づいて成形品Pの厚さを算出し、算出厚さに基づいて成形品Pの偏肉を判断する。偏肉調整手段は、偏肉検出装置30の検出結果に基づいて、変位手段により外型を変位させて成形品Pの偏肉を調整する。

(もっと読む)

フィルムの製造方法

【課題】ロール状に巻き取られたときに発生する巻こぶや多角形化が抑制された、厚みムラが小さいフィルムの製造方法を提供する。

【解決手段】リップ間隔を調整可能なTダイよりフィルム原料を連続的に押し出す工程を少なくとも1工程として有するフィルム製造方法であって、Tダイ10の幅方向を、m個の微調節可能なブロックに区分したとき、任意のブロック(k)に対して、リップ間隔をΔTだけ広げる+制御指令と、ΔTだけ狭くする−制御指令とを、所定の期間を持って交互に出す制御を行い、前記任意のブロック(k)に隣接するブロック(k+1)に対して、所定の期間の遅れをもって、前記任意のブロック(k)と同一の動作を行うように制御を行うこと(但し、mおよびkは正の整数であり、1≦k<mを満たす。)を特徴とするフィルム製造方法。

(もっと読む)

押出成形品の製造方法

【課題】充填材が高充填された熱可塑性樹脂組成物を用いて成形体を成形するに当たり、小型の押出金型を設置した押出機の最大トルクの小さい押出機を用いても、表面平滑性に優れた押出成形品を高速で得る押出成形品の製造方法を提供する。

【解決手段】充填材高充填熱可塑性樹脂組成物を、押出金型平行部の長さが、対象成形体の最大クリアランスの20倍以下であり、同圧縮部の樹脂流路の絞り角が、押出機の押出方向に対して、15度未満の小型押出金型を用いて、押出機の最大トルクの小さい小型押出機から押出した後、多段冷却器を通して引き取りを行なうことで、表面平滑性に優れた押出成形品を高速で得る押出成形品の製造方法。

(もっと読む)

ダイ及びその製造方法

【課題】HIP処理によりダイ本体の母材と拡散接合されたHIP層からなるリップ部とすることにより、リップ部の組織が緻密化され、曲げ強度が大幅に改善されて、表面粗度を高精度に仕上げることができ、エッジ部が高精度のシャープエッジに仕上げられるとともに、リップ部以外のダイ流路も良好な耐食性及び耐摩耗性を有するダイを提供する。

【解決手段】ダイ本体4に形成されたダイ流路5の先端側にリップ部6,6が設けられ、ダイ流路5に供給される塗工液又は溶融樹脂をリップ部6から吐出するダイであって、リップ部6は、HIP処理により耐食性及び耐摩耗性の良好な合金粉末をダイ本体4の母材に直接拡散接合させたHIP層10によって形成され、リップ部6以外のダイ流路5を形成するダイ本体4内壁面に硬質クロムメッキ層20が被覆されている。

(もっと読む)

光ファイバケーブル用スペーサの押出成形用ダイス、及び光ファイバケーブル用スペーサの製造方法

【課題】光ファイバケーブルスペーサ用の高価な専用樹脂や、複雑な構造のダイスを用いることなく、要求される強度等の機械的性能と表面平滑性等の品質を維持(又は向上)しつつ、スペーサの原材料コスト及び製造コストを低下させることのできる、光ファイバケーブルスペーサ用成形ダイス、及び光ファイバケーブルスペーサの製造方法を提供すること。

【解決手段】スペーサ1の溝底6及び溝側面7を形成するため突起部15を有し、該突起部15は、ダイスの厚み方向における樹脂吐出面までの溝形成ランド部及び樹脂吐出面から延長された部分拘束ランド部20を有し、該部分拘束ランド部20の長さが2〜25mmである光ファイバケーブル用スペーサの押出成形用ダイス、及びそれを用いる光ファイバケーブル用スペーサの製造方法である。

(もっと読む)

多積層シートの製造方法及びその製造装置

【課題】縦に配列した各層の垂直性を維持し、幅方向への拡大と配列流の薄膜化を可能にする縦積層の多積層シートの製造方法を提供する。

【解決手段】少なくとも2つの溶融樹脂を左右に隣接させて配列し積層流を導入する工程1と、積層流を流路入口から上下に2分割する工程2と、上記積層流を、分岐点から流動方向に中間点に向けて、互いに逆方向に導き、次いで、上記積層流を中間点から積層流が互いに左右に接するように合流点に導き、その後、上記積層流を左右に隣接して再配置し合流させ、流路出口に導く工程3と、積層流を押出して多積層シートを形成する工程4と、を備え、流路入口の積層流の幅W1、厚みH1とし、流路出口の積層流の幅W4、厚みH3とし、流路入口から流路出口に向かう進行方向における流路の全長をL0とし、分岐点から中間点までの進行方向における流路の長さL2としたとき、所定の関係式を有する。

(もっと読む)

押出機の口金

【課題】成型巻芯の表面に貼着させた未加硫ゴムの巻き始端およびその近傍が膨張しても、その膨張部分が、口金に接触することに起因する、成型巻芯上の未加硫ゴムの表面形状不良の発生を防止して、製品タイヤの品質を向上することができる口金を提供する。

【解決手段】押出機10の先端に取付けられて、生タイヤの成型巻芯50上に巻き取られる未加硫ゴム40を所定の横断面形状に成形する口金30であって、回転駆動される前記成型巻芯50の周面に近接させて対向配置される前記口金30の、成型巻芯50の回転方向後方側に位置するリップ部分32の成型巻芯50への対向面33を、回転方向後方側に向けて成型巻芯50から次方に離隔する傾斜面もしくは湾曲面としてなる。

(もっと読む)

樹脂シート成形用金型とその製造方法

【課題】HIP処理後に金型素材が曲がり変形しても、HIP処理後も金型素材が原形に近い形状を確保できるようにした樹脂シート成形用金型の製造方法を提供する。

【解決手段】合金粉末充填用凹溝3を形成した一対の金型素材1,1に中子型2を内装してカプセル6を製作し、各金型素材1の凹溝3に合金粉末7を充填してHIP処理することにより、金型素材1の内面にHIP層8を形成し、HIP層8に、樹脂成形流路31の必要部分を削成する樹脂シート成形用金型の製造方法であり、HIP処理後の金型素材1が、合わせ面F側から見て両コバ面K1,K2の何れか一方が凸側となるクラウン形状で端面T側から見て合わせ面Fと背面Rの何れか一方が凸側となるクラウン形状に曲がり変形することを見込んで、金型素材1に形成する凹溝3を、合わせ面F側及び端面T側から見た夫々のクラウン形状が曲がり変形時とは逆向きとなるクラウン形状に形成する。

(もっと読む)

光ケーブル用スペーサ、その製造方法、および製造装置

【課題】要求される強度等の機械的性能と表面平滑性等の品質を維持(又は向上)しつつ、スペーサの原材料コストを低下させた光ケーブル用スペーサ、その製造方法、製造装置を提供すること。

【解決手段】中央に抗張力線を配し、この抗張力線の周囲に複数の光ファイバテープ心線が収納される複数本の矩形状又はU字状の収納溝を備えたポリエチレン製のスペーサ本体を押出成形してなる光ケーブル用スペーサであって、該収納溝が内層を形成する本体樹脂と表面層を形成する表面層樹脂により、底部および両側面が内層および表面層の二層一体に成形されており、該表面層は、厚み30〜100μm、かつ、平均表面粗さRaが収納溝底部で0.5μm以下、収納溝側面で1.0μm以下である、ことを特徴とする光ケーブル用スペーサである。

(もっと読む)

導電性ゴムローラ成形用のクロスヘッドダイ、および導電性ゴムローラの製造方法

【課題】導電性ゴムローラの周方向における電気抵抗のムラを小さくすることが可能な導電性ゴムローラ成形用のクロスヘッドダイを提供する。

【解決手段】外ダイ穴57と、供給口50と、を備えた外ダイ22と、外ダイ穴57に配置され、芯金ガイド穴31と、マニホールド61と、を備えたマンドレル21と、外ダイ穴57における芯金ガイド穴31の下端開口部よりも下側に配置され、ダイス穴56を備えたダイス23と、を有し、マニホールド61に沿った流れ方向および軸方向に沿った流れ方向の各々に対して垂直な切断面における展開部流路51の断面積が、ダイス口54の断面積から芯金13の断面積を差し引いた押出し断面積の4.1倍以上6.9倍以下であり、展開部流路51の長さが、供給口50の上端部における外ダイ穴57の口径の0.5倍以上1倍以下である。

(もっと読む)

帯状ゴムの製造方法

【課題】口金を交換しても短時間でまっすぐに帯状ゴムを押し出すことが可能な断面三角形状の帯状ゴムの製造方法を提供することを目的とする。

【解決手段】2台の押出機から押し出された未加硫ゴムをプレフォームダイのゴム流路6で合流させて口金5に送り込み、口金5の開口5aから帯状に押し出す断面三角形状の帯状ゴムの製造方法であって、ゴム流路6の入口において、境界8をはさんで先端側と基端側とからそれぞれ未加硫ゴム4をゴム流路6に導入するようにし、口金5の開口5aからゴム流路6を見たときに、境界8で区分される開口5aの先端側面積と基端側面積との比率が所定の面積比率になるように設定した上で、ゴム流路入口から供給する未加硫ゴム4の質量流量を、基端側よりも先端側の方が大きくなるように前記面積比率とは別の所定の質量流量比率で各押出機から押し出すことを特徴とする。

(もっと読む)

ビード部材の製造装置及び製造方法

【課題】ビード部材を製造するときに、ビードコアの外周に貼り付けるビードフィラの先端部と後端部を正確かつ滑らかに接合する。

【解決手段】ビードコアCを周方向に回転させて、ビードコアCの外周に向けて押出機10からゴムを押し出す。押出機10のゴムの押出先端部に設けた口金20の成形部31により、押し出されたゴムをビードフィラ形状に成形して回転するビードコアCの外周に貼り付け、ビードコアCの外周に対するビードフィラの成形終了に合わせて押出機10によるゴムの押し出しを停止させる。口金20の成形部31につながる案内部32により、回転するビードコアCに貼り付けたビードフィラの先端部を成形部31へ案内してビードフィラの後端部に接合させる。

(もっと読む)

断熱性能に優れた押出発泡体

【課題】 発泡剤としてフロン類を使用することなく、低熱伝導率かつその経時変化の小さい断熱材用押出発泡体を提供することを課題とする。

【解決手段】 厚み方向に発泡層(A)が非発泡層(B)を介して積層されてなる構造を有する押出発泡体であって、非発泡層(B)を構成する樹脂が発泡層(A)を構成する樹脂よりも空気透過率の低い樹脂を少なくとも1種含有することにより、低熱伝導率かつその経時変化の小さい断熱材用押出発泡体を得ることができる。

(もっと読む)

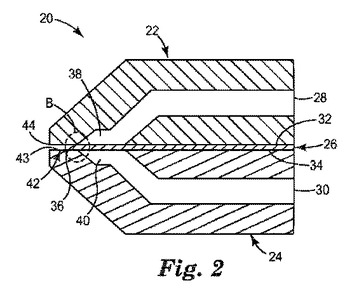

共押出し成形の方法、共押出し成形ダイ、及びそこから作製される押出し成形物品

それぞれポリマー材料を供給することができる2つのダイ空洞と、その2つのダイ空洞のそれぞれの少なくとも一部分の間に介在する配分プレートと、を備えるダイ。配分プレートは、分配エッジと、複数個の押出し成形チャネルとを有する。第1の押出し成形チャネル及び第2の押出し成形チャネルは、それぞれ第1のダイ空洞及び第2のダイ空洞における入口開口部から、分配エッジ上の出口開口部まで伸長する。第1の押出し成形チャネル及び第2の押出し成形チャネルの出口開口部は、交互位置に分配エッジに沿って配置される。そのようなダイを用いて押出し成形する方法、及びそこから作製される押出し成形物品も開示される。本方法は、第1のポリマー組成物及び第2のポリマー組成物を共押出し成形する工程を含む。押出し成形物品は、第1のポリマー組成物の複数個の長手方向の第1の縞と、第2のポリマー組成物の複数個の長手方向の第2の縞と、を交互に備える。  (もっと読む)

(もっと読む)

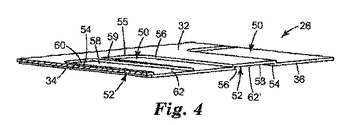

共押出し成形ダイ及びシステム、共押出し成形された物品を作製する方法、並びにそれによって作製される共押出し成形された物品

第1の溶融高分子材料及び第2の溶融高分子材料を共押出し成形するための押出し成形ダイ(20)及び方法。本ダイは、第1のダイ部分(20)と、第2のダイ部分と、第1のダイ部分及び第2のダイ部分を分離するシムとを含む。シムは、第1の側と、第2の側とを有し、シムの第1の側は、第1のダイ部分の境界を形成し、かつ第1のダイ空洞(38)を画定し、シムの第2の側は、第2のダイ部分の境界を形成し、かつ第2のダイ空洞(40)を画定する。複数個の第1及び第2の押出し開口部を有する分注縁部(36)が提供され、複数個の第1の供給チャネルが、第1のダイ空洞を分注縁部に沿った第1の押出し開口部に接続し、複数個の第2の供給チャネルが、第2のダイ空洞を分注縁部に沿った第2の押出し開口部に接続する。第1及び第2の押出し開口部は、第2の押出し開口部の部分間に配置される第1の押出し開口部の部分を有する界面域を提供するように、分注縁部に沿って配設される。本ダイは、多層物品を作製するための押出し成形システム及び方法において使用される。  (もっと読む)

(もっと読む)

回転、屈曲等の稼働部に使用可能な高耐久性チューブ、及びその製造方法

【課題】過酷な屈曲、伸縮、捩れ等に耐えうる物性を有し、かつチューブ間又は他の部材との接触時の滑り抵抗が低減されたチューブを提供する。

【解決手段】複数のチューブが、両端が固定され、当該チューブ間で、及び/又は他の部材と接触するように束ねられている部位を有し、かつ前記両端の固定部が相対的に移動する動作を繰り返し行う稼動部を有する製品に用いられるチューブにおいて、熱可塑性ポリエーテルエステルエラストマーを押出成形して得られ、外側表面が梨地状に形成されているチューブ;並びにその製造方法。

(もっと読む)

1 - 20 / 141

[ Back to top ]