Fターム[4F208AG21]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 一般形状、構造物品(用途物品優先) (3,312) | 部分(細部) (766)

Fターム[4F208AG21]の下位に属するFターム

中部、胴部 (70)

端部(上下部、頭底部、前後部) (245)

内側、内面 (11)

外側、外面(←表面) (25)

内部構造 (34)

リブ又は突起を有するもの(←凹部、孔) (279)

分岐を有するもの(←「とって」) (47)

ヒンジ部を有するもの (26)

Fターム[4F208AG21]に分類される特許

21 - 29 / 29

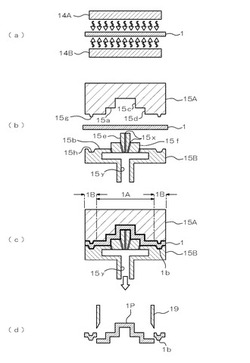

樹脂成形品の製造方法

【課題】厚みの薄い部品、或いは、複雑な三次元形状を有する部品であっても、高い形状

精度を確保することができるともに、効率的に製造することが可能で、製造コストを低減

することのできる樹脂成形品の製造方法を実現する。

【解決手段】本発明の樹脂成形品の製造方法は、樹脂材料で構成されたシート1を成形し

て製造する樹脂成形品の製造方法であって、加熱により軟化された前記シートが一対の型

15A,15Bで表裏両側から挟圧されると同時に、少なくとも一方の前記型の成形面上

に開口する排気口15xから排気を行いながら成形される工程を有することを特徴とする

。

(もっと読む)

プリフォーム、FRP成形体およびそれらの製造方法

【課題】湾曲もしくは屈曲している面を有する板状体を用いて、目標とする形状のプリフォーム、FRP成形体を容易にかつ安価に、しかも精度良く製造する。

【解決手段】湾曲もしくは屈曲している面を有する板状体の該面上に強化繊維プリフォームを配置し、好ましくは複数個に分割されたマンドレルを強化繊維プリフォームに沿わせて配置し、全体を密閉媒体で覆って内部を減圧することにより、強化繊維プリフォームを板状体の前記面に沿うように変形させて板状体に密着させることを特徴とする、プリフォーム、FRP成形体の製造方法、およびその方法により製造されたプリフォーム、FRP成形体。

(もっと読む)

成形型,成形装置及び成形方法

【課題】 型面に段差部を有する成形型によりシート状のワークを成形する際に、ワークが段差部の外周付近で無理に引き伸ばされて、亀裂等の成形不良が発生するおそれを防止することができる成形型及び成形装置を提供する。

【解決手段】 シート状のワークWを成形するための成形型12において、型面12a上の段差部12bにおけるワークWの成形代が確保されるように、成形前においてワークWを弛ませておくための成形代確保構造14を設ける。この成形代確保構造14として、段差部12bの近傍において、バネ18により突出位置に配置されるとともに、型閉じに伴って没入されて型面12aの一部を形成する入れ子型16を設ける。

(もっと読む)

真空成形装置

【課題】シート部材を型部材から剥がす際に、シワの発生を抑えることのできる真空成形装置の提供。

【解決手段】凹部23の内壁面に真空孔が形成された下型を備え、この下型上にセットされたシート部材に対して真空孔を介して真空引きを行うことにより、シート部材を凹部23に密着させて所望の形状に真空成形する真空成形装置であって、凹部23は、アンダーカットに形成された傾斜側部内壁面23Cと、傾斜側部内壁面23Cに対向配置される曲面状側部内壁面23Fと、傾斜側部内壁面23Cおよび曲面状側部内壁面23Fの横方に配置される側部内壁面とを備え、真空成形後に、凹部底面23Dに密着したシート部材を上方へ持ち上げるピン34が、傾斜側部内壁面23Cと側部内壁面とが繋がった角部を通り且つ曲面部に接する接線と、角部を通り且つ傾斜側部内壁面23Cに接する接線とで挟まれた範囲内に設ける。

(もっと読む)

樹脂シートの成形方法

【課題】 加熱軟化させた熱可塑性樹脂シートを成形型で成形する際、シートの局部的な伸びを抑制し、厚みが不均一になるのを防止するとともに、加飾が施されているシートの場合は、見栄えが低下するような不具合を防止する。

【解決手段】 加熱軟化させた樹脂シートWを第1成形型1の上から降下させ、シートWの一部が成形面の突出部1tに接触した際、シートWの他の一部が第1、第2コア4、6に保持されて、突出部1t近傍のシートWが成形面に非接触状態となって型締めされるようにし、その後、第2コア6を突出部1t側に移動させて非接触部のシートWにゆとりを持たせながら、第1成形型1に真空引きして成形面に密着させる。

(もっと読む)

プラスチック積層体の製造方法及びプラスチック積層体

【課題】本発明は、大型プラスチックミラー等の高精度なプラスチック積層体の製造方法及びプラスチック積層体に関する。

【解決手段】プラスチック積層体製造装置1は、最終形状に加工された転写面8を有する転写駒6と加圧部材7の間に、予め略最終形状に加工されたプラスチック基材10と表層シート12を、熱可塑性樹脂からなる中間部材11を挟んで配設して、加圧部材7を移動させて、加圧部材7の押圧するプラスチック基材10が表層シート12を転写駒6の転写面8に押圧するとともに中間部材11を軟化させて、プラスチック基材10、中間部材11及び表層シート12を密着一体化させかつ転写面形状に補正加工するが、プラスチック基材10の加圧側の裏面10bに押圧凸部13を形成し、加圧部材7を押圧凸部13のみと接触させてプラスチック基材10を押圧させる。

(もっと読む)

干渉材及びそれを用いた真空成形方法

【課題】 真空成形時に熱可塑性のシート材を型のコーナー部に追従させるための干渉材を提供する。

【解決手段】 コーナー部3Aを有する型3と型を覆うカバー11との間に熱可塑性のシート材2を入れて、加温したシート材2を型3とカバー11との間を真空ポンプ13によって吸引することで型に密着させる真空成形装置において、シート材2を型3のコーナー部3Aに押しつける干渉材1であって、干渉材1が、伸縮性を有すると共にシート材2を加温する温度に対して耐熱性を有し、断面に凹凸を有するシート状に形成され、干渉材1はコーナー部3Aに対応してシート材2とカバー11との間に入れられた状態で真空ポンプの吸引によって延びながらシート材を型に押しつける。

(もっと読む)

表皮付き成形部材およびその成形方法

【課題】アンダーカット形状を呈する基材の表皮被着面に表皮を密着的に貼着するようにした表皮付き成形部材を提供する。

【解決手段】基材10を、非アンダーカット形状となる部分に対応し、表皮被着面12を部分的に構成する第1外面34を設けた第1構成部材32と、アンダーカット形状となる部分に対応し、該表皮被着面12を部分的に構成する第2外面38を設けた第2構成部材36とを組み合わせて構成する。先ず、外面意匠形状に成形された表皮20の裏面に第1構成部材32の第1外面34を押し付け、次いで該表皮20の裏面に第2構成部材36の第2外面38を押し付けることで、表皮被着面12に対して表皮20の貼着を行なう。

(もっと読む)

シート成形方法および模型製造方法

【課題】 逆テーパーが付いている物体の模型であっても、軽量の模型を簡単にかつ安価に作成する。

【解決手段】 基台2の上面に原型3を固着すると共に基台2の上面の原型3の固着領域の周辺に開口する空気吸引通路を形成した原型組付体を用意し、該原型組付体の上に原型3および上記空気吸引通路の開口を覆う状態で加熱されて軟化した熱可塑性樹脂シート10を位置させ、上記空気吸引通路を介して上記開口から空気を吸引しながらシート10を原型3の表面に密着させ、その後シート10が半冷却の状態で該シート10を原型3から離脱させて模型を作成する。離型時には原型3とシート10との間に空気を吹き込む(矢印C,D参照)および/またはシート10に冷気吹付手段13から冷気を吹き付けることができる。

(もっと読む)

21 - 29 / 29

[ Back to top ]