Fターム[4F208AK05]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 加熱冷却手段の具体的な特徴 (312) | 赤外線加熱(←遠赤外線)、輻射加熱の特徴 (133) | 電気ヒーターの特徴 (40)

Fターム[4F208AK05]に分類される特許

1 - 20 / 40

熱成形用フィルム向け硬化性樹脂組成物とこの樹脂組成物を積層した熱成形用フィルム

【課題】本発明は、耐擦傷性、例えば、軍手等の擦れ傷が発生し難く、耐薬品性、例えば、日焼け防止に用いるローション、ハンドクリームが付着したまま高温下で長時間曝されてもアクリル樹脂フィルム表面が荒れることなく、また、深絞り形状の成形品に成形した場合フィルム表面に割れが発生することがなく、表面硬度を備えた熱成形用フィルム及びその積層成形品を提供する。

【解決手段】末端基にイソシアネート基と反応可能な活性水素を有する変性ポリオルガノシロキサン(E)と無機微粒子(F)を有し、特定量の水酸基価とカルボン酸無水物基を含有するビニル系重合体(A)とポリイソシアネート化合物(B)の硬化性樹脂組成物を熱成形用フィルムに積層すると、耐薬品性、熱成形性および優れた耐擦傷性も奏する硬化性樹脂組成物を、熱成形用フィルムの片面に最外層として厚さ1〜20μmに積層した熱成形用樹脂フィルム。

(もっと読む)

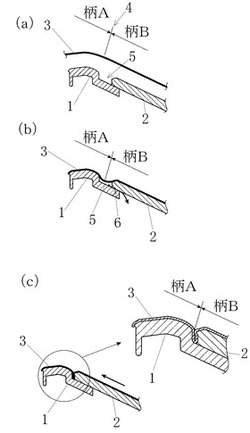

フィルム加工工法

【課題】 従来技術では、部品組付の場合に、部品の柄毎にそれぞれを加飾後、その部品同士を組付しなければならず、作業効率が悪いという問題、成形工程が煩雑になってしまうという問題がある。

【解決手段】 複数の部材1、2の端部同士に所定寸法離間して間隙部5を形成して、表皮材3を前記複数の部材1、2に貼着した後、近接させることによって、前記複数の部材1、2の間隙部5に位置合わせして、前記表皮材3の境界部4を前記間隙部5に埋没させたフィルム加工工法。

(もっと読む)

プラスチックプリフォームをプラスチック容器に成形する装置およびその方法

【課題】細菌の拡散を防止するプラスチックプリフォームの成形装置を提供する。

【解決手段】クリーンルーム20と、少なくとも一種のプロセス圧力89,91,92によりプラスチックプリフォーム10を成形するためのブロー成形金型4を備える少なくとも1つのブローステーション8と、プロセス圧力89,91,92または回収圧力に減圧されたプロセス圧力を大気に放出する放出デバイス65とを備え、放出デバイス65が少なくとも1つの放出バルブ67を備えることによりプロセス圧力89,91,92または回収圧力を消音器69を介して大気に放出し、放出デバイス65において大気圧レベル97に達する前に放出バルブ67を閉じる圧力低下安全デバイス68を備えるプラスチックプリフォーム10の成形装置を提供する。

(もっと読む)

表皮材の製造方法、及び車両用内装材の製造方法

【課題】天然皮革からなる表皮材に対して、意匠性を低下させることなく、成形を行うことが可能な表皮材の製造方法を提供する。また、このような表皮材を備えた車両用内装材の製造方法を提供する。

【解決手段】天然皮革を有する表皮材20を加熱された押圧部材62によって押圧することで、表皮材20を立体的な形状に成形する熱プレス工程を含み、熱プレス工程においては、加熱された押圧部材62によって、表皮材20における非意匠面を押圧し、当該非意匠面が、表皮材20における非意匠面の周囲面よりも、押圧部材62による非意匠面の押圧方向側に配された形状となるように、表皮材20を成形することで、表皮材20に非意匠面の周端から周囲面に向かって立ち上がる立壁部を形成することを特徴とする。

(もっと読む)

耐燃焼性成形体の製造方法

【課題】難燃性、耐衝撃に優れた耐燃焼性シートを、良好に二次加工することができる耐燃焼性成形体の製造方法を提供することを目的とする。

【解決手段】耐燃燃焼性層が、熱可塑性樹脂及び黒鉛を含む耐燃焼性樹脂組成物によって形成され[耐燃燃焼性層の厚み]×[耐燃燃焼性層の熱伝導率]で規定する[耐燃燃焼性層の熱伝導量]が1.5mW/K以上である耐燃焼性シートを1段階目に予備延伸した後、2段階目に本成形する真空成形方法。

(もっと読む)

真空成形方法および成形体

【課題】

強化繊維と熱可塑性樹脂からなる成形材料を用いた真空成形方法において、作業性と深絞り形状に優れる真空成形方法および真空成形で得られた成形体の提供。

【解決手段】

本発明は成形体を構成するための(a)強化繊維と(b)熱可塑性樹脂からなる(c)繊維強化熱可塑性樹脂組成物からなるシートと、賦形性を向上させるための(d)樹脂フイルムからなる(e)真空成形用シートを、ヒーターで加熱溶融させた後、真空引き機構を備えた金型にセットし賦形、固化させることを特徴とする繊維強化熱可塑性樹脂組成物の真空成形方法である。

(もっと読む)

フィルム加飾部品

【課題】真空成形または真空圧空成形よるフィルム加飾部品において、意匠面・裏面ともに、人の目に触れ、かつ、フィルムの端部を別の部品で覆い隠せない部品であっても、成形体と加飾フィルムとの密着性を確保すること、トリミング作業が容易で、トリミング後も外観品位を損なわないこと。

【解決手段】成形体12と、成形体12を覆う積層フィルム7と、成形体12と積層フィルム7との間に接着剤8とを有する加飾部品において、積層フィルム7の端部は成形体12の意匠面に露出する構成とし、かつ、積層フィルム7は少なくとも2層の樹脂フィルムを有し、かつ、接着剤8は、成形体12との界面で剥離する。

上記構成により、密着性が確保できるとともに、フィルムの強度が向上することでトリミング作業が容易であり、トリミング後に成形体12の表面に接着剤8が残らず、外観品位を損なわない。

(もっと読む)

シート状の成形材料とその成形方法

【課題】成形型に形成されている排気口を塞ぐことのないプリプレグ等のシート状の成形材料とその成形方法との提供。

【解決手段】合成樹脂成分と強化繊維成分とを含むシート状の成形材料1における上面1bと下面1aとのうちの一方の面が成形材料1とともに変形して成形型12の表面12aに密着可能な第1の熱可塑性合成樹脂フィルム2で被覆され、成形材料1がそのフィルム2との複合体3を形成する。複合体3はフィルム2が成形型12の表面12aに密着するようにして成形される。

(もっと読む)

自動車用ダクトの製造方法

【課題】多孔質体の目付量や厚みを増大させることなく剛性を高めて製造時の破れを生じ難くし、軽量で、通気量のコントロールが可能な自動車用ダクトの製造法の提供を目的とする。

【解決手段】多数の貫通孔22を有する合成樹脂シート21の片面に重ねて加熱し、合成樹脂シート21を凸型59へ向ける一方多孔質体31を凹型57へ向け、凹型57と凸型59で合成樹脂シート21と多孔質体31をプレスすることにより断面凹状のダクト半体とし、その後、ダクト半体同士の側部を接合することにより自動車用ダクトとする。合成樹脂シート21は多孔質体31よりも融点の低いものとし、合成樹脂シート21と多孔質体31の加熱温度を、合成樹脂シート21の融点以上で多孔質体31の融点より低くする。

(もっと読む)

シール部材の製造方法及び成形装置

【課題】シリンダとピストンとの間のシール性を維持しつつポンプの耐久性の向上を図ることができるシール部材の製造方法を提供する。

【解決手段】平面部50aとシール部50bとを有するシール部材の製造方法であって、第1の円筒部111と第1の底面部112とを有する第1の治具110に、第1の円筒部111の内径よりも大きい外径を有する円形の樹脂シート50Sを装着し、第1の円筒部111の内径よりも小さい外径を有する第2の円筒部121と、第2の底面部122とを有する第2の治具120を第1の治具110に装着し、第1の底面部112と第2の底面部122とによりシート部材50Sを所定圧力で挟圧し所定温度に加熱することで、第1の底面部112と第2の底面部122との間に平面部50aを形成し、第1の円筒部111と第2の円筒部121との間にシール部50bを形成する。

(もっと読む)

樹脂発泡成形品の製造方法、及び、樹脂発泡成形品の製造設備

【課題】品質に優れた樹脂発泡成形品を効率良く製造することができる樹脂発泡成形品の製造方法、及び、樹脂発泡成形品の製造設備を提供すること。

【解決手段】帯状の樹脂発泡シートの表面に樹脂フィルムを熱ラミネートして積層発泡シートを作製しつつ得られた積層発泡シートを熱成形装置で熱成形して樹脂発泡成形品を作製する樹脂発泡成形品の製造方法であって、樹脂フィルムが熱ラミネートされる樹脂発泡シートの前記表面を前記熱ラミネート前に加熱する予備加熱工程を実施することを特徴とする樹脂発泡成形品の製造方法などを提供する。

(もっと読む)

樹脂成形品の製造方法

【課題】製造される樹脂成形品の寸法や強度を安定させることのできる樹脂成形品の製造方法を提供すること。

【解決手段】帯状の樹脂発泡シートを熱成形機に間欠送りして該熱成形機の加熱ゾーンにおいて前記樹脂発泡シートを加熱し、該加熱ゾーンに続けて設けられている成形ゾーンにおいて前記加熱ゾーンで加熱された樹脂発泡シートを成形型に沿わせて変形させるとともに冷却させて該樹脂発泡シートに製品形状を形成させる樹脂成形品の製造方法であって、前記成形ゾーンに導入させた樹脂発泡シートに温度差が生じることを抑制すべく、前記加熱ゾーンでは、前記間欠送りによって次に成形ゾーンに送られる樹脂発泡シートの先端側の温度を末端側の温度よりも高温にさせることを特徴とする樹脂成形品の製造方法を提供する。

(もっと読む)

成形用シート及びこれから得られる成形体

【課題】膨張成形性に優れ、得られる成形体が優れた断熱性、吸音性等を有する成形用シート、及びこの成形用シートから得られる成形体の提供を目的とする。

【解決手段】本発明は、繊維素材及び熱発泡性マイクロカプセルを含有する熱発泡層を備える成形用シートであって、上記繊維素材が天然繊維及び熱可塑性繊維を含み、水分が5%以上15%以下であることを特徴とする。上記熱発泡層がカチオン性の定着剤をさらに含有するとよい。さらには、上記熱発泡性マイクロカプセルの平均粒子径が5μm以上50μm以下、発泡開始温度が80℃以上120℃以下、最大膨張温度が150℃以上200℃以下、発泡体積比率が50倍以上130倍以下であるとよい。

(もっと読む)

射出成形用加飾シート、加飾成形品、及び射出成形同時加飾方法

【課題】 シート表面及び内面の凹凸による視覚的な凹凸模様の立体意匠感を表現する。また、真空成形してもその意匠感が消失しない様にする。また、その意匠感が消失しない加飾成形品、射出成形同時加飾方法を提供する。

【解決手段】 透明樹脂基材シート1の裏面に光輝性層2を積層し、表面は高光沢領域Hと低光沢領域Lとに区画され、厚みは高光沢領域で厚く低光沢領域で薄くすることで、高光沢領域及び低光沢領域に対応した凹凸模様を視覚的に発現させる。この基材シートの厚薄で、高光沢領域は裏面方向に凸なる凸出部pとなっている。この基材シートは結晶性樹脂と非結晶性樹脂の2層で融点と軟化温度が特定関係のものがより良い。この加飾シートを被着体に積層したのが加飾成形品である。射出成形同時加飾方法は、この加飾シートを用いて予備成形有りで樹脂成形物の被着体に積層一体化する。

(もっと読む)

多層発泡基材及びその製造方法

【課題】剛性に優れた取り付け部を備える多層発泡基材及びその製造方法を提供する。

【解決手段】本発明の多層発泡基材1は、第1スキン層11、樹脂発泡層12及び第2スキン層13を順に備えたものであって、この多層発泡基材1には、他部品2を取り付けるための取り付け部が形成されており、取り付け部では、第2スキン層13が樹脂発泡層12に引き込まれた引込部分が形成されており、引込部分の第2スキン層13は一体化して第1リブ14とされている。また、取り付け部には、取り付け孔が備えられており、他部品2は、取り付け孔に挿入される軸部21を有し、軸部21の端には軸部21の径よりも幅広の頭部22が備えられ、取り付け部のうち頭部22が覆う領域に第1リブ14が形成されていてもよい。

(もっと読む)

ジョイントブーツの製造方法

【課題】パリソンの加熱工程における温度ムラを低減して、蛇腹部の肉厚制御を容易にする。

【解決手段】大径側取付部3に対応する第1パリソン部分61と、小径側取付部4に対応する第2パリソン部分62と、両者を連結する非蛇腹状をなす第3パリソン部分63とを備えるパリソン6を射出成形した後、第3パリソン部分のみを径方向外方側からヒータ87で加熱し、その後、ブロー工程において蛇腹部5を成形するジョイントブーツの製造方法において、加熱工程で用いるヒータ87は、複数の発熱体89をパリソンの軸方向Xに並べて設けたものであって、ヒータ87と第3パリソン部分63との間の空間を軸方向Xで複数に区画する遮蔽板90を設ける。

(もっと読む)

加飾装置

【課題】大型化することなく、大きな基材に対しても加飾が可能な加飾装置を提供する。

【解決手段】底部1aと周壁部1bとを有し、底部1aに基材3を載置する載置部4を設けた第1チャンバー1と、天井部2aと周壁部2bとを有し、第1チャンバー1との間に加飾シートSを挟みつつ、周壁部1bに当該周壁部2bを当接して第1チャンバー1との間に密閉空間を形成する位置と、第1チャンバー1から離間する位置とに移動可能な第2チャンバー2と、第1チャンバー1内を減圧する減圧機構5と、第1チャンバー1に設けられ、周壁部1bにおいて加飾シートを挟持するシート挟持面1Aの位置よりも第2チャンバー2の側に向けて突出する位置であって、基材3から第2チャンバー2の側に向けて離間した位置に加飾シートSを保持可能に構成されたリフト機構6と、を備えた。

(もっと読む)

転写材およびこの転写材を用いた成型品の製造方法

【課題】電磁波シールド層と加飾層とを同時に形成できる転写材およびこの転写材を用いた成型品の製造方法を提供する。

【解決手段】離型性を有する基体シート10の表面に、離型性を有する保護層21および接着層24が形成された転写材において、透明性および柔軟性を有し、金属ナノ粉末をランダムな網目状パターンに形成した導電層3を介在させものである。保護層21と接着層24との間に絵柄層23を設けることができる。インモールド成型または真空圧空成型において、この転写材を成型品の表面に転写して電磁波シールド層と加飾層を同時に形成することができる。

(もっと読む)

深絞り成形同時転写用二軸延伸ポリエテルフィルム

【課題】 深絞り成形性に優れ、光沢ムラの少ないマット調外観の成形品を得ることのできる深絞り用成形同時転写用二軸延伸ポリエテルフィルムを提供する。

【解決手段】 イソフタル酸単位を5〜25モル%含む共重合ポリエステルからなり、少なくとも一方の表面に平均粒子径2.0〜20μmの粒子を0.1〜10.0重量%含有する厚さ4.0〜20μmの粒子含有の共押出層を有することを特徴とする深絞り成形同時転写用二軸延伸ポリエテルフィルム。

(もっと読む)

表皮材の貼り付け装置および貼り付け方法

【課題】基材の表面に表皮材を貼り付けるに際し、表皮材に過度の引張歪を生じさせることなく、もって、品質に優れ、耐久性の高い基材および表皮材からなる部材を製造することのできる表皮材の貼り付け装置および貼り付け方法を提供する。

【解決手段】上下のチャンバー1,2と、下チャンバー2内で基材Wを載置しながら上チャンバー1側へ上昇自在な載置台6と、上チャンバー空間K1を加圧する加圧手段、下チャンバー空間K2を真空引きする吸引手段、表皮材Sを加熱軟化させる加熱手段を備え、載置台6は基材Wをスライドさせるスライド手段を備え、載置台6を上昇させて基材Wの突部Tを表皮材Sに当接させて支持部Rを形成し、スライド手段にて基材Wをスライドさせて支持部Rから一方側の表皮材領域S1を引っ張り、他方側の表皮材領域S2を弛ませた後に、表皮材Sの軟化と加圧および真空引きにて表皮材Sを貼り付ける貼り付け装置10である。

(もっと読む)

1 - 20 / 40

[ Back to top ]