Fターム[4F208AM19]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 成形装置、成形操作のその他の特徴 (232) | 成形装置の管理(方法を含む) (27)

Fターム[4F208AM19]の下位に属するFターム

複数の成形装置の管理(←群制御) (5)

自動診断 (6)

評価テスト、シミュレーション、設計 (8)

Fターム[4F208AM19]に分類される特許

1 - 8 / 8

制御されたパラメータ選択で容器を取り扱うためのプラントを稼働する方法および装置

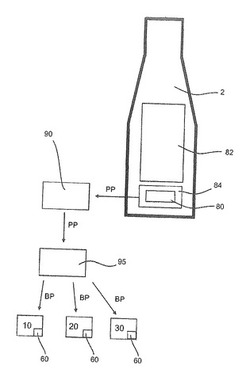

【課題】誤った設定や間違った製品を選択しないで、飲料容器の製造の間に型の変更を容易に行うことができるプラント稼働方法および装置を提供する。

【解決手段】容器2の取り扱いのためのプラントを稼働する方法であって、容器2は、プラントの第1取り扱いユニットによって、事前設定された取り扱いパラメータBPで取り扱われる。これらの取り扱いパラメータBPは、少なくとも一部を、取り扱われる容器2の製品パラメータPP(容器の特性)に少なくとも一部依存して、変更することができる。容器2の少なくとも1つの製品パラメータPPの特性が、その容器2に関連付けられた認識マーク80を検出することで決定されるともに、少なくとも1つの取り扱いパラメータBPが、この特徴的な製品パラメータPPに基づいて変更される。

(もっと読む)

容器をブロー成形するための方法および装置

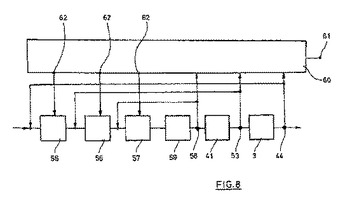

本発明による方法と装置は、容器をブロー成形するために用いる。まず、熱可塑性材料から成るパリソンを、ブロー成形型内部の加熱区間の領域で搬送経路に沿って熱コンディショニングする。次に、ブロー圧を作用させることによって容器に成形する。容器のブロー成形に引き続いて該容器の少なくとも1つの高さレベルで該容器の壁厚を測定する。制御部に、目標値として前記壁厚に対する予設定値を供給し、実測値として測定壁厚を供給する。ブロープロセスを制御する少なくとも1つのパラメータの量を、前記目標値と前記実測値との間の差に依存して前記制御部により設定する。この場合、ブローガス供給を制御する少なくとも1つのパラメータの量を前記制御部により調整量として設定する。前記パラメータの量の設定を、前記制御部内で実施されるブロープロセスのシミュレーションモデルに基づいて行う。

(もっと読む)

(もっと読む)

空調機能付きブロー成形機

【課題】外気の取り込み量を最小限に抑えながら工場建屋内の温度を一定に保持することが可能な空調機能付きブロー成形機を提供する。

【解決手段】二軸延伸ブロー成形時に使用される空気を加熱ゾーン1の加熱空気及び工場建屋内の空気と共に吸引チャンバ4によって吸引し、1次フィルタ6及び2次フィルタ7によって濾過し清浄な空気とし、そして1次冷却コイル8と熱交換を行わせた後に送風機10によって圧送し、低温ダクト12を介して工場建屋内に放出するように構成する。また、ハウジング3の側面には通風孔3aを設け、工場建屋内に放出されたその清浄な空気が還流し、加熱ゾーン1及びブローゾーン2に流入するように構成する。

(もっと読む)

空調付きブロー成形機

【課題】外気温度(建屋内の温度)が変動する場合であっても最終形状であるボトルの計量値を安定させて生産することが可能な空調付きブロー成形機を提供する。

【解決手段】加熱ゾーン1から吸引した高温空気を1次フィルタ6及び2次フィルタ7によって濾過し、冷却水コイル8と熱交換を行わせ、送風機10によって圧送させて低温空気とし、その低温空気の一部を戻りダクト13を介してブローゾーン2へ戻すように構成する。なお、制御装置23は、イン側温度センサ18の帰還信号に基づいて、1次電磁弁81および2次電磁弁91または電動機11或いはこれらを組み合わせて駆動することにより、そのブローゾーン2へ戻される低温空気の温度を設定温度となるように温度制御を行う。

(もっと読む)

ブロー成形機システム

【課題】ヒータモジュールとブロー成形部の温度を個々に最適に制御して安定してブロー成形できるブロー成形機システムを提供する。

【解決手段】空気調和機12により温湿度制御される成形機械室10内にブロー成形機11を設置し、そのブロー成形機11のヒータモジュール部11aとブロー成形部11bに、それぞれ独立して排気フード30a、30bを設置し、その両排気フード30a、30bの排気ライン31a、31bに、排気ファン33a、33bを接続してヒータモジュール部11aとブロー成形部11bの周囲の空気を成形機械室10外にそれぞれ独立して排気し、かつ、ヒータモジュール部11aの排気温度を一定に制御すると共に必要に応じて空気調和機12に循環させるものである。

(もっと読む)

成形装置およびその異常表示方法

【課題】異常発生時にまず、成形装置の全体構成図およびセンサシンボルを表示し、次に異常が検出された一つの部分の写真と、その部分にあるすべての異常検出センサをそれぞれ示すセンサシンボルにて表示するが、成形装置の全体構造を示す表示画面の作成労力が大きな負担になっていたという問題があった。

【解決手段】成形するための複数の作動部のうち所望する作動部6,7のそれぞれに異常検出センサ65,66,80,81,82,83を設け、異常検出センサによって異常が検出されたとき、異常が検出された作動部およびその作動部に配設された異常検出センサを撮影した写真X,Yと、異常の内容を表示する領域114とを操作パネル110の画面111に表示する異常検出コントロール部100を具備した構成とした。これによって、成形装置の全体構造を示す表示画面の作成を排除した。

(もっと読む)

成形装置およびその異常表示方法

【課題】従来の成形装置は、異常発生時にまず、装置の全体構成図およびセンサシンボルを表示し、次に異常が検出された一つの部分の写真と、その部分にあるすべての異常検出センサをそれぞれ示すセンサシンボルにて表示するが、成形装置の全体構造を示す表示画面の作成労力が大きな負担になっていた。

【解決手段】成形するための複数の作動部のうち所望する少なくとも一つの作動部6に異常検出センサ65,66を設け、異常検出センサによって異常が検出されたとき、異常の内容を解決するための手法フロー図113と、異常が検出された作動部およびその作動部に配設された異常検出センサを撮影した写真X,Yとを操作パネル110の画面111に表示する異常検出コントロール部100を具備した構成とした。これによって、成形装置の全体構造を示す表示画面の作成を排除した。

(もっと読む)

インライン成形・無菌充填工場施設

【課題】 インライン成形・無菌充填工場施設に成形材料を搬入することに伴ってクリーンルームの清浄度が阻害される可能性を低減する。

【解決手段】 工場施設1には、シャッター付きの入口10を備えた入庫室3、保管室4、クリーンルームの製品製造室5などを有する。入庫室3と保管室4は第1のエアシャワー室13を通じて連絡され、保管室4と製品製造室5は第2のエアシャワー室20を通じて連絡されている。保管室4は1週間分のコンテナを保管できる容量を有し、空調機15によって恒温、恒湿及び一定の清浄度が維持される。入庫室3に搬入されたコンテナは、第1のエアシャワー室13を通過する第1のローラコンベア14で保管室4に搬入される。保管室4内のコンテナは第2のエアシャワー室20を通過する第2のローラコンベア22によって製品製造室5に搬入される。

(もっと読む)

1 - 8 / 8

[ Back to top ]