Fターム[4F208MA02]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 熱成形の区分 (1,472) | 圧空成形 (259)

Fターム[4F208MA02]に分類される特許

201 - 220 / 259

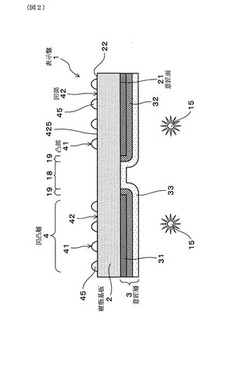

表示盤及びその製造方法

【課題】安価で、容易に金属等の光沢及び質感を表現できる表示盤及びその製造方法を提供すること。

【解決手段】樹脂基板2と、この上に形成された有色の意匠層3と、この意匠層3上又は意匠層3が形成された意匠面21とは反対側の面に形成された、凹部42と凸部41とが交互に複数配されてなる凹凸層4とを有する表示盤及びその製造方法である。凹凸層4は、凹部42の厚みよりも凸部41の厚みが大きくなるように紫外線硬化性インクをインクジェット印刷により印刷し硬化させてなる。凹凸層4の形成においては、インクジェット印刷装置のインク吐出部を保持部に対して相対的に毎分20〜200mで、一方向Aに移動させながら紫外線硬化性インクを吐出し、紫外線を照射して印刷する動作と、インク吐出部に対して、インクジェット装置の保持部を一方向Aに対して直角に1ピッチ移動させる動作とを繰り返す。

(もっと読む)

防炎加工耐衝撃性改良ポリカーボネート組成物

本発明は、

(i) 成分

A) 分枝芳香族ポリカーボネートおよび/または分枝芳香族ポリエステルカーボネート、40〜95重量部、

B) シリコーンゴムおよびシリコーン−アクリレートゴムを包含する群から選択される一種類以上のグラフトベースを含むグラフトポリマー、1〜25重量部、

C) タルク、9〜18重量部、

D) リン含有防炎加工剤、0.4〜20重量部、

E) 一種類以上の無機ホウ素化合物、0.5〜20重量部、および

F) ドリップ防止剤、0〜3重量部

を含む組成物を溶融し、混合し、

(ii) 生じる溶融物を冷却し、粒状化し、

(iii) 粒状物を溶融し、シートに押し出し、かつ

(iv) シートを三次元物体に成形する、

改良された防火要件を満たす熱成形物品の製造方法、およびこの方法によって得られる成形物品に関する。

(もっと読む)

耐衝撃性ポリスチレン製二軸延伸シート、およびこのシート製成形品

【課題】

薄肉軽量化しても割れにくく、熱成形するときに型再現性が良好で、かつ、高速で熱成形しても、型再現性不良やブリッジなどによる不良品が発生しにくい耐衝撃性ポリスチレン製二軸延伸シートおよびそのシートを原料とした成形品を提供する。

【解決手段】

第1発明では、ゴム成分の含有量が4.0〜12.0重量%の耐衝撃性ポリスチレンからなり、かつ、(1)延伸倍率が、縦方向および横方向ともに2.1〜2.7倍、および(2)縦方向の熱収縮応力が0.30〜0.60MPaであり、かつ、横方向の熱収縮応力が0.30〜0.55MPa、を同時に満たすことを特徴とする、耐衝撃性ポリスチレン製二軸延伸シートを提供し、第2発明では、上記1発明に係る耐衝撃性ポリスチレン製二軸延伸シートを原料とし、熱成形法によって製造されたものであることを特徴とする成形品を提供する。

(もっと読む)

成形装置および成形機構支持位置固定方法

【課題】ねじ部材を介して成形機構固定部を支持する固定部支持部材を備えて被成形材を成形する成形装置において、成形機構固定部を所望の支持位置で固定する作業を軽減させ、該作業にかかる時間を短縮させることを課題とする。

【解決手段】所定の位置決め方向(上下方向D11)に向けて進出して力を加えるピストン(進出部材)82を有するロック機構80が成形機構固定部材(成形機構固定部)55に取り付けられ、固定部支持部材65に、進出したピストン82を押し当てさせる押当部67cが設けられ、ロック機構80により進出させたピストン82を押当部67cに押し当てて力を加えることにより高さ調節ナット(ねじ部材)60の緩みを防止させるようにした。ロック機構80は、高さ調節ナット60の螺合位置L22を変更するときに成形機構固定部材55を支えながら押当部67cに加える力を弱めてもよい。

(もっと読む)

熱成形装置および熱成形方法

【課題】複数の通気孔を有する熱板を用いて被成形材を熱成形する熱成形装置において、使用する通気孔を選択する作業を軽減させ、該作業にかかる時間を短縮させることを課題とする。

【解決手段】複数の通気孔61を有する熱板60と、前記複数の通気孔61から区分される各区分SE1,SE2の通気孔にそれぞれ接続された各開閉用通気経路80と、該各開閉用通気経路80をそれぞれ開閉可能な各開閉用バルブ85と、前記熱板の表面60aに対応させた画面SC1を表示し、該画面SC1の中から成形に用いる範囲R1の入力を受け付ける成形範囲入力手段と、前記各開閉用バルブ85のうち前記入力された範囲R1の中にある通気孔61に接続された開閉用通気経路80を開閉する開閉用バルブ85のみ開いて前記範囲R1中の通気孔61にエアを流通させながら熱板60を用いてシート(被成形材)S1を熱成形する成形機構20とを設けた。

(もっと読む)

熱成形用積層シート、成形体、及び加飾成形体

【課題】 熱成形後も光沢値の高い鏡面状金属光沢を持ち、積層された層間での剥離が起こりにくい熱成形用積層シート及びその成形体を提供する。

【解決手段】 1)熱可塑性樹脂フィルム層と、2)反応率75%〜85%の範囲で反応させた硬化性樹脂層と、3)金属蒸着層または、金属薄膜細片と結着樹脂を含有し金属調の光沢を有する高輝性インキ層を有する装飾層と、4)支持基材樹脂層、とがこの順に積層された熱成形用積層シート、該熱成形用積層シートを熱成形することにより得られる成形体、及び、該成形体に樹脂を一体成形して得られる加飾成形体。

(もっと読む)

カップ状容器及びその熱成形方法

【課題】 熱成形において、側壁を折り曲げるようにして形成する突条リブの機能を十分発揮できる形状、およびその成形法を創出することを課題とし、もって、断熱性、注出性、衛生性、剛性に優れた熱成形のカップ状容器を提供することにある。

【解決手段】 合成樹脂製のシート成形品を熱成形したカップ状容器において、

側壁外周面に、熱成形において側壁の所定部分を、側壁の所定部分を平断面で略U字状に外側に向かって凸に膨出変形させる共に、この略U字状部分の基端部を熱圧着して形成した突条中空リブを多数突設する。

(もっと読む)

発泡複合品の製造方法と製造された発泡複合品

【課題】発泡樹脂成形品である基材1の一方の面が第1表皮シート2により被覆され、他方の面が第2表皮シート3により被覆されている発泡複合品Aにおいて、2枚の表皮シートの熱融着部を平坦面として取り扱いの不自由さをなくす。

【解決手段】真空成形法および/または圧空成形法により基材1の被覆した第1表皮シート2と第2表皮シート3の重なり合う領域2b,3bを第2表皮シート3b側から加熱して、両者を第1表皮シート2bの外面と第2表皮シート3bの内面との間で熱融着する。

(もっと読む)

熱成形装置および熱成形装置の型交換方法

【課題】熱板でシートを加熱しながら型を用いて成形する熱成形装置において、型の交換を容易にさせ、型交換の作業時間を短縮させることを課題とする。

【解決手段】所定の成形位置L1を通る所定の搬送方向D1へシートS1を搬送するシート搬送機構10と、成形位置L1にあるシートS1の一面側に配置される熱板30と、成形位置L1にあるシートS1の他面側となる型側成形位置L2に配置されて熱板に対向する成形面41aが形成された型40とを有し、シートS1が成形位置L1まで搬送されたときに熱板30と型40とを近接させてシートS1を加熱しながら成形面の形状に合わせて成形する成形機構20と、型40を型側成形位置L2からシートの搬送方向D1とは異なる所定の引出方向D2へ引き出し可能にさせる型引出機構60とを設けた。

(もっと読む)

生分解性樹脂成形品の製造法。

【課題】 柔軟性、耐熱性、感温性、耐衝撃性が良好な、生分解性樹脂成形品の熱成形法による生産性が高い製造法の提供

【解決手段】 ポリ乳酸樹脂と、可塑剤と、結晶核剤とを含有する生分解性樹脂組成物からなるシートまたはフィルムを熱成形する生分解性樹脂成形品の製造法であって、生分解性樹脂組成物からなるシートまたはフィルムを生分解性樹脂組成物のガラス転移温度(Tg)以上融点(Tm)未満の温度に加熱するか、又はTm以上(Tm+60℃)以下の温度に加熱する工程(1)、工程(1)で得られたシートまたはフィルムを、金型温度60〜100℃で熱成形する工程(2)によって相対結晶化度80%以上に結晶化させた成形品を得る、生分解性樹脂成形品の製造法、並びにこの製造法により得られる生分解性樹脂成形品。

(もっと読む)

成形装置及び成形方法

【課題】より均一な板厚の成形品を製造可能な、成形装置及び方法を提供する。

【解決手段】本発明の成形装置10は、シート材1が加圧される前に、加圧変形の開始から成形面20への密着までに要する時間に基づき定められた温度分布を、シート材1に形成する温度制御手段を有している。シート材1のうち加圧変形の開始から成形面20への密着までに要する時間が長い部分は、密着までに要する時間が短い部分に比べて、加圧変形工程の初期段階において、伸び変形の速度が小さくなるように、シート材1に温度分布を形成する。これにより、成形面20に密着した時点における加圧変形開始時点からの伸び変形量を、密着までに要する時間が短い部分と同等にする、つまり、成形後のシート材1の板厚を均一なものとすることができる。

(もっと読む)

押し出し容器の蓋体の成型方法

【課題】押し出し容器の蓋体の成型方法を提案する。

【解決手段】容器本体の側周壁の上段内側に密着する形状の側周壁を有すると共に、その内側に段部を介して鍋底状の反転凹部を形成した押し出し容器の蓋体の成型方法であって、合成樹脂シート材を成型可能温度まで加熱する加熱工程と、加熱されたシート材を側周壁の中間部に段部を有する鍋底形状の第1金型により蓋体の第1離型に成型する第1成型工程と、成型された第1離型の温度を維持したまま次工程に移送する移送工程と、上記第1金型と反対の方向から、前記第1離型を当該第1離型の側周壁及び段部に対応する形状を有すると共に、当該段部より内側に反転凹部に対応する凹部を有する形状の第2金型により蓋体の第2離型に成型する第2成型工程とからなるという手段を採用した。

(もっと読む)

容器蓋材成形装置及び方法

【課題】薄いプラスチックフィルムからなる容器蓋材に凹部を効率的に成形する。

【解決手段】フィルム移送面に沿って供給されるフィルム1の両側に加熱部材10と成形型部材15を対向配置し、これらをフィルムを挟んで密接した位置に移動させてこれらの間に密閉空間を形成する。この状態で、フィルムを加熱部材のヒータ12に密着させて成形可能に加熱軟化させると共に、このフィルムを成形型部材の成形面16に密着させて該成形面に対応した形状の凹部を備えた蓋材に成形する。空気圧送及び/または真空吸引を用いてフィルムをヒータ/成形面に密着させることができる。

(もっと読む)

マスキング材

【課題】 本発明の課題は、被塗物の所定個所に塗装が施されないようにするために使用されるマスキング材をマスキング個所に取付け取りはずしする際、該マスキング個所の周りの塗膜に傷付きが発生しないようにすることにある。

【解決手段】 マスキング材11の材料として、25℃、50%RHにおいて平衡含水率が1質量%以上であるポリアミドまたはポリアミドと他の熱可塑性樹脂とのポリマーアロイを選択する。このようなポリアミドまたはポリアミドと他の熱可塑性樹脂とのポリマーアロイは、耐熱性、成形性が良好で、かつ水によって可塑化されているから該マスキング材を取付け取りはずしの際、該マスキング個所の周りの塗膜に傷付きが発生しにくい。

(もっと読む)

成形天井の製造方法

【課題】裏面にルーフダクトを取り付けてなる成形天井の製造方法であって、設備を簡素化し、かつ工数を短縮化するとともに、ルーフダクトの寸法上の制約を緩和する。

【解決手段】ルーフダクト20を裏面所定位置に取り付けてなる成形天井10の製造方法であって、ルーフダクト20を所要形状に成形し、トリムカット処理後、周縁に沿う接合縁部21にホットメルト系接着剤22を塗工し、成形上型50の型面に保持した後、成形金型40内に加熱軟化処理した基材10aの原反シートS1を投入し、原反シートS1の余熱により、ルーフダクト20のホットメルト系接着剤22を溶融させて、成形上下型50,60の型締めにより成形天井10を絞り成形すると同時にルーフダクト20を一体化する。

(もっと読む)

樹脂製パネルおよびその製造方法

【課題】 発泡体に補強材を保持させていて補強材の位置決めが的確にでき、ガタツキ防止や成形収縮による変形を起こすことがない樹脂製パネルを提供する。

【解決手段】 樹脂製パネル1は、表壁2と裏壁3および表壁2と裏壁3を繋ぐ周囲壁4からなる中空二重壁構造である。樹脂製パネル1の周囲壁4にはその全周に溶着部7を有する。中空部5内には中空部5内の空間と略同一形状に予め成形された熱可塑性樹脂からなる発泡体8を内装する。発泡体8は樹脂製パネル1の表壁2と裏壁3の内壁面に溶着されている。発泡体8には補強材9、9を配置するための収容部10、10が形成されている。補強材9、9は長尺状である。補強材9、9の両方の端部と周囲壁4との間には発泡体8が介在している。

(もっと読む)

生分解性シート及びその製造方法、並びに当該シートを用いた生分解性成型品及びその製造方法

【課題】

生分解性に優れると共に、成形性及び機械的強度も良好で、通気性及び保水性に優れた生分解性成形品を提供し、しかも簡易かつ経済的な製造方法も提供することである。

【解決手段】

生分解性成型品は、澱粉質を70重量%以上含みかつオレフィン樹脂を主成分とする澱粉樹脂を温度120〜180℃で融解し、冷却を施したローラでシート状に成形すると共に、60℃以下に冷却してロール状に巻き取ることにより得られた生分解性シートを成形することにより得られることを特徴とする。

好ましくは、該オレフィン樹脂は、ポリエチレン又はポリプロピレンのいずれかを含有することを特徴とする。

(もっと読む)

プレス・スルー・パック包装装置及びプレス・スルー・パック包装体

【課題】PTPポケット部内面を粗面化する事により遮光性能を高める目的で、プラグ装置の突出部が粗面加工を有するPTP包装装置と、これを用いて成形した遮光性のあるPTPポケット部を有するPTP包装体を提供すること。

【解決手段】 PTP包装装置のプラグ装置1にて成形上型4への突出部分6を粗面加工することにより、ポケット部内面10の突出面6との接触部分に粗面が転写され、ポケット面外側9からの可視光光線を散乱することにより錠剤8への遮光性を付与することを目的とし粗面加工してあるプラグ突出部6を持つことを特徴とするプレス・スルー・パック包装装置及びこれを用いて成形したPTP包装体。

(もっと読む)

熱可塑性樹脂発泡シート及び容器

【課題】 使用後の減容廃棄生に優れ、パール調の外観を有する電子レンジ加熱対応のシート及び容器を提供する。

【解決手段】 メルトインデックスが0.3〜6のポリプロピレン系樹脂40〜60重量部、ポリスチレン系樹脂10〜30重量部、無機充填材10〜40重量部及びスチレンとイソブチレンのブロック共重合体の水添物3〜20重量部、或いはスチレンとブタジエンのブロック共重合体2〜20重量部を含有する、1.05〜3倍まで発泡させた熱可塑性樹脂発泡シートより成形した容器は惣菜等或いは弁当容器として、電子レンジによる加熱に優れた耐熱性を示すと共に使用後の減容廃棄性に優れる。

(もっと読む)

真空・圧空成形体

【課題】 耐薬品性、耐熱性に優れた厚肉、大型の成形品を得る。

【解決手段】 (A)〜(D)の要件を満たすポリエチレン系樹脂を用いて成形する。(A)密度が890kg/m3以上980kg/m3以下、(B)炭素数6以上の長鎖分岐数が1,000個の炭素原子当たり0.01個以上3個以下、(C)190℃で測定した溶融張力(MS190)(mN)と2.16kg荷重のMFR(g/10分、190℃)が、下記式(1) MS190>22×MFR−0.88 (1)を満たすと共に、160℃で測定した溶融張力(MS160)(mN)と2.16kg荷重のMFR(g/10分、190℃)が、下記式(2)を満たし、 MS160>110−110×log(MFR) (2)(D)示差走査型熱量計による昇温測定において得られる吸熱曲線のピークが一つである

(もっと読む)

201 - 220 / 259

[ Back to top ]