Fターム[4F208MA05]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 熱成形の区分 (1,472) | マッチドモールド (238)

Fターム[4F208MA05]に分類される特許

1 - 20 / 238

型、型押し機、型押し品の製造方法

樹脂成形品およびその製造方法

電気音響変換器用振動板の製造方法、及びそれによって作製された振動板、並びにその振動板を備えた電気音響変換器

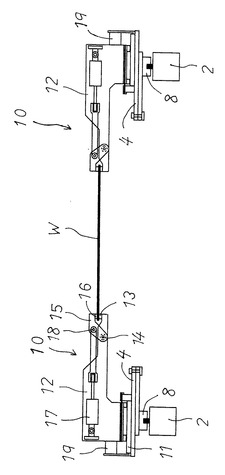

炭素繊維入り樹脂シートの搬送装置

【課題】加熱軟化させた炭素繊維入り樹脂シートを、位置決め精度よくプレス装置へ搬送することができる経済性に優れた搬送装置を提供する。

【解決手段】加熱炉において加熱された炭素繊維入り樹脂シートWをプレス装置まで搬送する炭素繊維入り樹脂シートWの搬送装置であり、加熱炉とプレス装置との間を移動するスライダ4と、その上に搭載され、炭素繊維入り樹脂シートWの両端部をチャックして張力を加えるシート保持手段10とを備えたものである。シート保持手段10はチャック爪13、16と、これらのチャック爪を外側に変位させる張力付与手段19と備えた構造とすることができる。またシート保持手段10は、保持枠の内側に配置されたスプリング付きの保持金具と、この保持枠をチャックするチャック爪とを備えた構造としてもよい。

(もっと読む)

プレス成形品、並びにその製造方法及び製造装置

【課題】加熱時間を短縮させて、製造効率を高めた、炭素繊維及び熱可塑性樹脂を有するシートからのプレス成形品の製造方法及び製造装置;物性劣化を防止した、炭素繊維及び熱可塑性樹脂を有するプレス成形品及びの提供。

【解決手段】炭素繊維及び熱可塑性樹脂を有するプレス成形品であって、i)プレス成形品100vol%中、炭素繊維が5〜50vol%を有し、ii)プレス成形品の体積抵抗率が5×10−3〜1×10−1Ω・cmであり、iii)プレス成形品の厚さが0.25〜30mmである、プレス成形品により、上記課題を解決する。

(もっと読む)

自動車用内装品表皮の製造方法

【課題】テアラインの位置精度を、テアライン加工後の検査を行なうことなく保証する。

【解決手段】自動車用内装品表皮の製造方法は、表皮中間体形成工程、表皮中間体装着工程及びテアライン加工工程を備える。表皮中間体形成工程では、表皮部32と、位置決め部39を有する余剰部33とを備える表皮中間体31を形成する。表皮中間体装着工程では、上記表皮中間体31を、位置決め部39において、治具に設けられた被位置決め部に対し係合させた状態で同治具に装着する。テアライン加工工程では、表皮中間体31における表皮部32の裏面にテアラインを加工する。さらに、上記表皮中間体形成工程で表皮中間体31を形成する際に、表皮部32の裏面であって、テアラインが加工される予定のテアライン加工予定部34の近傍にマークを形成するとともに、マークの位置を確認したうえで上記テアライン加工工程を実施する。

(もっと読む)

車両用アンダーカバー及びその製造方法

【課題】吸音性、耐チッピング性及び耐水性、の各特性を高度に並立できる車両用アンダーカバー及びその製造方法を提供する。

【解決手段】車両用アンダーカバーの製造方法において、ガラス繊維と第1樹脂(PP)とが含まれた不織布素材が2層以上積層されてなり、各不織布素材のガラス繊維の配向方向が互いに交差するように積層された基材層用不織布11、及び、第2繊維(PET)と、第2樹脂より融点が低い第3樹脂繊維(PP)と、が含まれた表面層用不織布12、を積層して積層体20を形成する積層体形成工程PR1と、第1樹脂及び第3樹脂の融点より高く、且つ、第2樹脂の融点より低い温度で熱盤プレスする工程PR2と、積層体21をシート状に冷間プレスする工程PR3と、積層体22を加熱する工程PR4と、積層体23を製品形状に冷間プレスする工程PR5と、を備える。

(もっと読む)

成型品の製造方法

【課題】不織布を基材として用いたときに、成型性が良好で、深絞りの成型品であっても良好に得ることができる成型品の製造方法を提供する。

【解決手段】不織布がバインダー短繊維の含有率が互いに異なる複数の不織ウェブ層を積層してニードルパンチ処理が施されたものであり、該バインダー短繊維が結晶性ポリエステルを鞘部に、非晶性ポリエステルを芯部に配した芯鞘型複合形態であり、該結晶性ポリエステルがテレフタル酸を主成分とするジカルボン酸成分と1,6−ヘキサンジオール50モル%以上のジオール成分とを含み、該結晶性ポリエステルの結晶融点(Tm)が100〜150℃、該非晶性ポリエステルの流動開始温度(R)が105〜155℃、(R−Tm)が5以下であり、結晶性ポリエステルが溶融するとともに非晶性ポリエステルが軟化する温度で熱を付与することにより、所定の成型枠にて成型する。

(もっと読む)

成型品の製造方法

【課題】不織布を基材として用いたときに、成型性が良好で、深絞りの成型品であっても良好に得ることができる成型品の製造方法を提供する。

【解決手段】不織布がバインダー短繊維の含有率が互いに異なる複数の不織ウェブ層を積層してニードルパンチ処理が施されてなるニードルパンチ短繊維不織布であり、該バインダー短繊維が結晶性ポリエステルからなる単相型の形態であり、該結晶性ポリエステルが結晶融点100〜200℃で、ジカルボン酸成分としてテレフタル酸を主成分としジオール成分として1,6−ヘキサンジオール、ブタンジオール、エチレングリコールの少なくともいずれか1つ以上を含むポリエステルであり、熱成型の際に熱を付与することにより該結晶性ポリエステルを溶融させて所定の成型枠にて成型する。

(もっと読む)

光反射成形体の製造方法及び金型

【課題】本発明は、優れた光反射性能及び光拡散性能を有する光反射成形体の製造方法を提供する。

【解決手段】 本発明の光反射成形体の製造方法は、光反射板を金型を用いて熱成形することによって光反射成形体を製造する光反射成形体の製造方法であって、上記金型の成形面には凹凸部が形成されており、上記成形面の凹凸部はその表面粗さRaが1〜20μmで且つ凹凸の平均間隔Smが5〜300μmであり、上記光反射板を加熱しながら上記金型の成形面に押し付けることによって上記金型の成形面に沿って成形すると共に、上記光反射板の表面に上記金型の成形面の凹凸部を転写して、表面粗さRaが1〜20μmで且つ凹凸の平均間隔Smが5〜300μmである凹凸面を有する光反射成形体を製造することを特徴とする。

(もっと読む)

樹脂シートの成形方法、樹脂シートの成形装置及び樹脂部品の製造方法

【課題】従来よりも成形性が向上した成形技術を提供すること。

【解決手段】予備加熱した樹脂シート10を型形状に成形する樹脂シート10の成形方法において、樹脂シート10を凹型21の周縁部213に載置する第1ステップと、前記凹型21の上方に対向して設けられた凸型31を凹型21に対して前進させて樹脂シート10を凹型21方向に押圧することで、樹脂シート10の周縁部の少なくとも一部を凹型21の周縁部213から浮き上がらせながら、樹脂シート10を凹型21方向に押し込む第2ステップと、凹型21の周縁部213とそれに対向して設けられたブランクホルダ41とで樹脂シート10の周縁部を挟持しながら、さらに凸型31を凹型21に対して前進させて樹脂シート10を凹型21方向に押し込む第3ステップと、を有する。

(もっと読む)

熱成形用の装置と成形方法

【課題】 熱成形の賦形から離型の過程において、賦形体を高速で加熱し、あるいは高速で加熱すると共に冷却行程に賦し、特に賦形前の予熱シート温度以上の高温で熱処理を行って離型する熱成形を高速で効率良く連続的に行うことのできる熱成形装置と成形方法を提供する。

【解決手段】

熱可塑性樹脂シートの成形装置において、熱媒体を噴射するか又は赤外線を照射する手段により、成形型に固定されている樹脂シートの賦形体の加熱と冷却の少なくとも一方を行うように構成し、更に成形型として、熱浸透率(kJ/m2s1/2K)が0.01〜15である材料によりなる表面層と、この層の全展開面に広がる発熱手段か、又はこの層の展開面方向の熱移動を促進する手段を有する構成のものを用いる。

(もっと読む)

基材成形装置

【課題】基材の搬送不具合の発生を防止ないし抑制できる基材成形装置を提供する。

【解決手段】基材成形装置であって、板状体Wを加熱する予備加熱装置50と、板状体Wを吊り下げた状態のハンガー30を予備加熱装置50内へと搬入するためのガイドレール82及び第1スライドレール58a及び接続レール86と、接続レール86上に配されたハンガー30と当接し、接続レール86に沿ってハンガー30を予備加熱装置50外から予備加熱装置50側へ押し込むハンガーロッド76と、接続レール86に沿って筒状に延びる第1シリンダ74と、第1シリンダ74が作動することによって第1シリンダ74の延びる方向に沿って移動する第1移動部78とを備え、ハンガーロッド76は、第1シリンダ74外に配され、第1移動部78と接続されると共に、第1移動部78の移動に伴って予備加熱装置50外から予備加熱装置50側へ移動する。

(もっと読む)

表皮材の製造方法、及び車両用内装材の製造方法

【課題】天然皮革からなる表皮材に対して、意匠性を低下させることなく、成形を行うことが可能な表皮材の製造方法を提供する。また、このような表皮材を備えた車両用内装材の製造方法を提供する。

【解決手段】天然皮革を有する表皮材20を加熱された押圧部材62によって押圧することで、表皮材20を立体的な形状に成形する熱プレス工程を含み、熱プレス工程においては、加熱された押圧部材62によって、表皮材20における非意匠面を押圧し、当該非意匠面が、表皮材20における非意匠面の周囲面よりも、押圧部材62による非意匠面の押圧方向側に配された形状となるように、表皮材20を成形することで、表皮材20に非意匠面の周端から周囲面に向かって立ち上がる立壁部を形成することを特徴とする。

(もっと読む)

熱成形品の製造方法

【課題】木型の如き初期投資を抑制可能な集成構造体から削り出した型を用いて、数多くの低歪みかつ高品質な熱成形品を提供すること。

【解決手段】下記(a)〜(c)[(a)熱可塑性樹脂製シートを準備する工程(工程(a))、(b)該シートを熱成形可能な温度まで予備加熱し軟化させる工程(工程(b))、(c)一対の雄型141および雌型101からなる型に、かかる軟化した熱可塑性樹脂製シートを狭持し、曲面を有する熱成形品121を得る工程(工程(c))]の工程を含み、工程(c)に用いる一対の雄型および雌型は、いずれもその狭持部表面において、複数の小ブロック102が接合された集成構造により接合線を有しており、両型の狭持方向を法線とする投影面に対してかかる接合線を投影したとき、雄型側の接合線143〜147と雌型側の接合線103〜107とが重ならないことを特徴とする熱成形品を得るための製造方法。

(もっと読む)

プレス成形機への成形材料供給装置

【課題】成形材料の下型へのセット時に、テーブル端から自重落下する成形材料の端部が反動により捲れ上がって2重に折り重なるのを回避できるプレス成形機への成形材料供給装置の提供を図る。

【解決手段】成形材料Sを下型2の型面2a上に投入した際に、テーブル4の端部上から最終的にずれ落ちる成形材料Sの端部を、一方のシワ取りバー5Rと、投入ガイド部材7と、緩衝用バー6とに順次に連続して受け止めて、これら両バー5R,6間に略平坦状に橋渡し可能となり、端部の自重落下による反動を小さく抑制してその捲れ上がりを回避する。

(もっと読む)

熱可塑性樹脂製プリフォーム及びその製造方法

【課題】成形過程での成形不良を抑制し、材料歩留まりに優れた熱可塑性樹脂容器のためのプリフォームおよびその製造方法を提供する。

【解決手段】熱可塑性樹脂シートを圧縮成形して底部23および開口部22を有する形状に形成された圧縮成形層24と、前記圧縮成形層24の外面もしくは内面に射出成形にて形成された射出成形層15とを有し、加熱して軟化させた状態でブロー成形することにより所定の形状に膨張させて成形される熱可塑性樹脂製プリフォームにおいて、前記射出成形層15が、前記底部23において最も厚く、開口部22側に向かって徐々に薄くなるように形成されている。

(もっと読む)

車両用防音材

【課題】製品の厚みや精度と防音性能との高度な両立を図り、合わせて、さらなる製造コストの低減を図った車両用防音材を提供する。

【解決手段】車室内側に位置する第一吸音材120と、両面にホットメルト142を有する非通気フィルム141からなる非通気材140、車室外側に位置する第二吸音材130と、をこの順に積層して、二枚の熱盤51間に挟み熱風を供給することによりホットメルト142を溶融させて積層体とし、第一吸音材120を下型側にして積層体をコールドプレスにより成形し、成形と同時に上型から圧力気体を供給して圧空することにより非通気材140に加圧して第一吸音材120を圧縮成形し、第一吸音材120と非通気材140と第二吸音材130とを接着した後、増大したプレスストロークによりトリミング加工を行い車両用防音材とする。

(もっと読む)

電子機器筐体

【課題】金属複合体と熱可塑性樹脂からなる部材とが一体化した電子機器筐体であって、薄肉性および軽量性に優れた高剛性を有する設計自由度の高い電子機器筐体を提供すること。

【解決手段】金属複合体1と、熱可塑性樹脂からなる部材2とが一体化した電子機器筐体3であって、金属複合体が、熱硬化性樹脂を含有するシート状基材と、該シート状基材に接するように配置または積層された金属材とを、対向する一対の成形金型間に配置し、前記金属材の表面温度が180℃を超える温度において3MPa以上の圧力で加圧することによって賦形するとともに、前記熱硬化性樹脂を硬化させて該シート状基材と前記金属材を一体化させてなる面状部材であり、かつ前記部材2がボス、リブ、ヒンジ、フレーム、キーボードベース、立ち壁、台座から選択される少なくとも一種の複雑形状部材である、電子機器筐体。

(もっと読む)

印刷物の成型方法

【課題】中間層、受容層などを追加形成することなく、インク非吸収媒体に塗布されたインクの高さばらつきによる印刷物の描画(印字)品質の低下を防止することが可能な印刷物の成型方法を提供する。

【解決手段】インクを吸収しない非吸収性の媒体Sに描画インク45が塗布された印刷物の成型方法であって、媒体Sに塗布された描画インク45のガラス転移点(Tg)以上、且つ媒体Sの軟化点以上の温度を与えながら媒体Sを成型することを特徴とする印刷物の成型方法。

(もっと読む)

1 - 20 / 238

[ Back to top ]