Fターム[4F208MH10]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 予備成形品の前処理、コンディショニング (717) | 温度調整 (27)

Fターム[4F208MH10]に分類される特許

1 - 20 / 27

電気音響変換器用振動板の製造方法、及びそれによって作製された振動板、並びにその振動板を備えた電気音響変換器

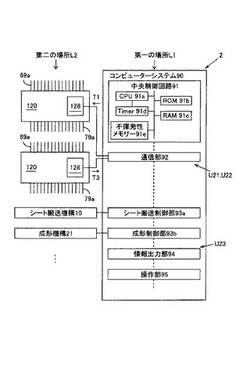

熱成形装置及びその温調ユニット

【課題】熱成形装置において加熱部への配線を少なくすることを課題とする。

【解決手段】熱成形を制御する主制御部2が設けられた第一の場所L1とは別の第二の場所L2に温調ユニット100が設けられ、この温調ユニット100は、温度検出部(69)毎の温度目標T1を入力する温度目標入力手段U11と、複数の加熱部(79)を駆動する駆動出力部U12と、加熱部(79)毎の温度検出部(69)で検出される検出温度T2を入力するための検出温度入力部U13と、加熱部(79)毎に入力対象の温度検出部(69)から検出温度入力部U13へ入力される検出温度T2を前記入力された温度目標T1に近付けるように駆動出力部U12から制御対象の加熱部(79)への出力を制御する温度制御手段U14とを備える。

(もっと読む)

透明性に優れた耐熱包装用容器およびその製造方法

【課題】多層シート由来の包装用容器において透明性及び賦形性に優れたものを得る。

【解決手段】表裏両面を有するコア層と、該コア層の片面又は両面に設けられたスキン層とを積層してなる2層又は3層構造の積層シートを、熱成形して包装用容器を得る。前記積層シートのコア層は、特定の融点Tm(一般的には260℃)を有する非晶ポリエチレンテレフタレート(A−PET)の未延伸シートからなる。前記積層シートのスキン層は、ポリエチレンテレフタレートの延伸フィルム(OPETフィルム)からなる。熱成形の際に、スキン層の温度が200℃以上、前記非晶ポリエチレンテレフタレートの融点Tm未満の温度となるように積層シートを加熱しつつ成形することにより、透明性及び賦形性に優れた包装用容器を得ることができる。

(もっと読む)

樹脂成形品の製造方法

【課題】製造される樹脂成形品の寸法や強度を安定させることのできる樹脂成形品の製造方法を提供すること。

【解決手段】帯状の樹脂発泡シートを熱成形機に間欠送りして該熱成形機の加熱ゾーンにおいて前記樹脂発泡シートを加熱し、該加熱ゾーンに続けて設けられている成形ゾーンにおいて前記加熱ゾーンで加熱された樹脂発泡シートを成形型に沿わせて変形させるとともに冷却させて該樹脂発泡シートに製品形状を形成させる樹脂成形品の製造方法であって、前記成形ゾーンに導入させた樹脂発泡シートに温度差が生じることを抑制すべく、前記加熱ゾーンでは、前記間欠送りによって次に成形ゾーンに送られる樹脂発泡シートの先端側の温度を末端側の温度よりも高温にさせることを特徴とする樹脂成形品の製造方法を提供する。

(もっと読む)

ポリエステル系樹脂発泡成形品の製造方法及びポリエステル系樹脂発泡成形品

【課題】熱歪みの抑制されたポリエステル系樹脂発泡成形品を作製することのできるポリエステル系樹脂発泡成形品の製造方法を提供し、ひいては、熱歪みの抑制されたポリエステル系樹脂発泡成形品の提供を図ることを目的としている。

【解決手段】ポリエステル系樹脂発泡シートを予備加熱する予熱工程と、該予備加熱された前記ポリエステル系樹脂発泡シートにプレス成形によって製品形状を形成させる成形工程とを実施してポリエステル系樹脂発泡成形品を作製するポリエステル系樹脂発泡成形品の製造方法であって、前記ポリエステル系樹脂発泡シートを示差走査熱量分析して求められる結晶化温度をTc(℃)、融点をTm(℃)としたときに、前記ポリエステル系樹脂発泡シートの表面温度:Ts(℃)が、Tc≦Ts≦(Tm−50)となるように前記予熱工程を実施するとともに前記表面温度(Ts)以下の温度の成形型でプレス成形する前記成形工程を実施した後に、Tc以上、(Tm−50)以下の温度条件下で前記製品形状を保持する保温工程を実施することを特徴とするポリエステル系樹脂発泡成形品の製造方法を提供する。

(もっと読む)

インサート金属板の加飾装置

【課題】膨出形状のインサート金属板に対して、経済的に、且つ、良好に加飾できるようにする。

【解決手段】第1金型1と、第2金型2とが設けられ、第1金型1のコア凸部3と第2金型2との間にキャビティ空間Vが設けられ、第1金型1と第2金型2とは、膨出形状に成形されたインサート金属板20とインサート金属板20の膨出側の面の加飾に用いる加飾シートSとを沿わせたプレス対象材21を、キャビティ空間Vに配置して挟圧することで、インサート金属板20に加飾できるように構成してあるインサート金属板の加飾装置であって、金型温度を調整する温度調整機構Tが設けられ、コア凸部3の少なくとも一部を、第1金型1のベース部1Aと別部材で、且つ、第2金型2より熱膨張率の高い膨張性第1素材B1を用いて構成してある。

(もっと読む)

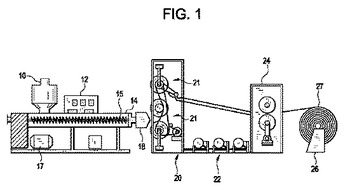

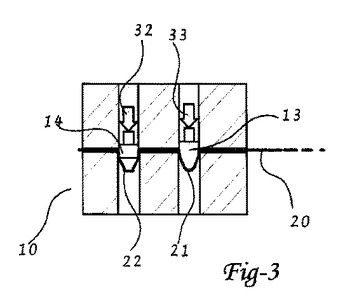

シート体の加熱方法及びその装置

【課題】繊維強化樹脂のシート体12を融点以上の温度に加熱する際の効率を向上させるとともに、この際にシート体12に欠損が生じることを回避する。

【解決手段】シート体用加熱装置10は、接触式加熱手段である無限軌道14、16と、該無限軌道14、16から露呈したシート体12を加熱する非接触式加熱手段としての赤外線照射ランプ34とを有する。さらに、無限軌道14、16と赤外線照射ランプ34との間には、保温手段としての熱風供給手段である吐出ノズル32が配設される。以上の構成において、無限軌道14、16中のシート体12に接触する部位の長さ方向寸法(接触幅)Laは、シート体12の搬送速度をV、前記部位に接触したシート体12の厚み方向の温度分布が均一となる理論時間値をtとするとき、好ましくは、La≧V×tを満足するように予め設定される。

(もっと読む)

抗菌性シート及びその製造方法、並びに当該シートを用いた成型品及びその製造方法

【課題】抗菌性に優れると共に、人体に対し安全なシート及びその製造方法、並びに当該シートを用いた抗菌性成型品及びその製造方法を提供することである。

【解決手段】燻液を有効成分としてなる鳥インフルエンザウイルス不活性化剤を抗菌剤としてシートに配合したことを特徴とする。及び、成型品に当該抗菌剤をシートを用いたことを特徴とする。

(もっと読む)

成形シート材料の成形方法並びに成形装置

【課題】成形シート材料を加熱軟化処理した後、成形金型内に供給し、所要形状に成形する成形シート材料の成形方法並びに成形装置であって、成形性を高め、かつ成形サイクルを短縮化する。

【解決手段】材料投入機40により成形シート材料Sを台車90から取り出し、コンベア50にセットして、本加熱用ヒーター80に搬送する前段階で、コンベア50にセットする前の成形シート材料Sの待機位置Aにおいて予備加熱用ヒーター70を設け、予備加熱処理を行なうことで、全体の成形サイクルを短縮化するとともに、本加熱用ヒーター80の温度調整や時間調整を簡素化する。

(もっと読む)

積層成形品の成形方法並びに成形装置

【課題】樹脂芯材表面に表皮を貼付した積層成形品の成形方法並びに成形装置において、表皮の後貼り加工方式により、表皮の表面風合、ソフト感を良好に維持できるとともに、設備の簡素化及び接着剤廃止により、コストダウンを図る。

【解決手段】第1ステージAに樹脂芯材20を成形する第1の成形金型50を配置するとともに、第2ステージBには表皮30を成形する第2の成形金型60を配置する。そして、第1の成形金型50における下型53と第2の成形金型60における上型62とを樹脂芯材20と表皮30との圧着金型に共用するとともに、第1の成形金型50における上型52の型温を下型53の型温に比べ高温に設定することで、樹脂芯材20の余熱を利用して表皮30と溶着一体化することが可能となり接着剤を廃止できる。

(もっと読む)

熱成形方法及び熱成形用の加熱装置

【課題】熱成形において、雄型の予備延伸を行うことなく半製品における局所的に異なる熱成形作用を達成でき、半製品の吸収性に対する調整を必要としない技術を提供する。

【解決手段】半製品(1)を熱成形温度まで加熱し、半製品の上面と下側との間で相違する圧力を印加することにより3次元成形部位を成形し、インモールド制約のもとに冷却するものであり、成形プロセス前における半製品の局所的に異なる加熱が、局所的に異なる熱成形作用を生じるものであって、対向する両側から半製品(1)に同時に接触して半製品を加熱する2つの接触加熱装置(2)が使用され、各接触加熱装置は、断熱支持部材(7)上にセラミック加熱層が形成された単一の加熱回路(6)を有し、局所的に相違する加熱は、支持部材(7)上の加熱回路(6)の局所的に異なる形状設計によって達成される。

(もっと読む)

包装容器、その製造方法および製造装置

【課題】安定した易開封性および密封性を備え、製造工程において手間とコストの低減を図ることのできる包装容器、その製造方法および製造装置を提供すること。

【解決手段】包装容器100は、内容物Pが凹部210に収納される平面略円形状の容器本体200を備え、この容器本体200は、その中心部に平面略円形に形成された開口部を塞ぐため蓋材300が開口部の周縁に配設されたフランジ部230にヒートシールされている。このフランジ部230と蓋材300とのヒートシールは環状のシール部240で行われる。容器本体200は、シール層251と隣接層252と基材層253とからなる多層シート250で形成されている。フランジ部230は、外縁部231から内縁部232にいたるまでにその厚みが次第に薄くなるように形成されている。

(もっと読む)

カップ状容器の製造方法

【課題】射出成形されたシート状プリフォームから、効率良く、しかも、廉価にカップ状容器を成形可能な製造方法を提案すること。

【解決手段】射出成形ステーション13において熱可塑性樹脂を用いてシート状プリフォーム31を射出成形する。シート状プリフォーム31をキャビティ型22(1)に残したまま、ターンテーブル12を回転させて、キャビティ型22(1)を真空成形・取り出しステーション14の凹状容器型41に対峙させ型閉めを行う。凹状容器型41の各凹部43がシート状プリフォーム31の厚肉のカップ本体形成部分33によって封鎖され、その口部フランジ形成部分34が双方の型の合わせ面22b、42の間に把持される。各凹部43を真空吸引するとカップ本体形成部分33が真空成形され、2個のカップ状容器1が得られる。

(もっと読む)

熱成形方法

最終的熱成形品がシート押出し加工流路(縦方向)と横方向に沿って示す収縮率に関して相対的に等方性である熱成形品を製造する方法。この製品の製造をプロピレンの重合をイソ特異的メタロセン触媒を用いて行うことで生じさせたイソタクティックポリプロピレンを用いて実施する。この重合体が示す溶融流れ速度は1−5グラム/10分の範囲内でありかつ溶融温度は160℃以下である。このポリプロピレンの押出し加工を行うことで少なくとも1方向に配向していて厚みが10−100ミルのシートを生じさせる。このシートを135−160℃の温度に加熱した後、熱成形を所望形態の鋳型と接触した状態で行うことで熱成形品を生じさせる。次に、この熱成形品を冷却した後、前記鋳型から取り出すことで最終的製品を得る。  (もっと読む)

(もっと読む)

深絞り容器成形方法

本開示は、少なくとも一つの成形凹み(例えば、ブリスター)を持つ、単位容量包装物(特に、薬剤投与剤形の単位用量包装物)用の成形物品を製造する工程を示す。特定の実施形態において、この工程の第一のステップは、第一プランジャーを該押し抜き機開口部に打ち込んで該フィルムに一次外形を形成する(該外形は成形凹みの少なくとも100%そして最大150%の深さを有する)工程に関する。第二の段階は、第二プランジャーを該一次外形に、該一外形の深さよりも浅い深さに打ち込んで、該第二プランジャーは、該一次外形と実質的に同一の面積比を有する成形凹みに異なる幾何学的形状を形成する工程に関する。  (もっと読む)

(もっと読む)

熱成形装置及び熱成形方法

【課題】熱板60でシートS1を加熱して型40により成形する際にシートS1の成形の精度を維持しながら成形のサイクルタイムを短縮させたり熱板60の温度を下げたりすることを可能にさせることを課題とする。

【解決手段】所定の成形位置L1を通る所定の搬送方向D1へ成形可能なシートS1を搬送する処理を行い、前記成形位置L1にあるシートS1の一面側に配置される熱板60と、前記成形位置L1にあるシートS1の他面側に配置されて前記熱板60に対向する型40とを用い、前記シートS1が前記成形位置L1まで搬送されたときに前記熱板60で前記シートS1を加熱して前記型40により成形する処理を行い、前記成形位置L1まで搬送されるシートS1の前記他面側を輻射加熱する。

(もっと読む)

プラスチック気泡シートの製造方法および製造装置

【課題】溶融押出ししたプラスチックフィルムを真空成形ロールで成形して多数のキャップをもったキャップフィルムとし、そのキャップの底面に、別の溶融押出しした平坦なプラスチックフィルムをバックフィルムとして貼りつけ、多数の密閉された空気室を形成したプラスチック気泡シートであって、緩衝材として使用したときに、接触していた他物にキャップの形状に応じた粒跡を残すことが少なく、かつ、滑り性の改善されたものを提供すること。

【解決手段】キャップフィルム用のフィルム(2)、またはキャップフィルム用のフィルムとバックフィルム用のフィルム(3)とを、T−ダイ(4A,4B)から真空成形ロール(5)に至る間に、1本または2本以上の温度調節ロール(7A,8A;7B,8B)と接触させることにより、フィルム温度を、自然な冷却によって与えられる温度よりも高く保って、その間に、プラスチック材料に含まれていた低分子量の物質を除去して、上記の気泡シートの形成を行なう。

(もっと読む)

積層シートおよび積層シートの製造方法

【課題】高強度繊維からなる織編物の上下面にポリマー層を積層した積層シートであって、軽量かつ表面の平滑性、耐衝撃性に優れた積層シートおよびその製造方法を提供する。

【解決手段】高強度繊維からなる織編物の上下両面にポリマー層を有し、前記上面および下面のポリマー層が異なるガラス転移点を有する樹脂で構成されていることを特徴とする積層シート。この積層シートは、接着層の間に挟持された高強度繊維からなる織編物の上面および下面に、異なるガラス転移点を有する樹脂シートを積層して積層体と成し、該積層体を前記接着層および低ガラス転移点樹脂シートが軟化する温度まで加熱した後、賦形することにより製造しうるものである。

(もっと読む)

熱可塑性ポリマー系を選択的に加熱するためのマイクロ波エネルギーの使用

マイクロ波感受性ポリマー領域を含む熱可塑性材料を加工するための方法を開示し、この方法は、前記マイクロ波感受性ポリマー領域をマイクロ波に暴露すること(この暴露の結果、前記ポリマー領域の温度が上昇する)および前記熱可塑性材料を加工することを含む。 (もっと読む)

ポリプロピレン系樹脂発泡シートの成形方法

【課題】 シャープな断面形状を有し、かつ部分的な厚みの薄肉化が抑えられた収納面を備えた軽量で強度のある容器(トレイ)、特に前記電気・電子製品(部品を含む)用容器(トレイ)を成形することができるポリプロピレン系樹脂発泡シートの成形方法を提供する。

【解決手段】 ポリプロピレン系樹脂発泡シートを成形機の加熱炉内にて加熱した後、次の成形ゾーンにて製品(部品を含む)の収納部を有する成形品を成形するポリプロピレン系樹脂発泡シートの成形方法において、

成形直前における、製品(部品を含む)の収納側の面を形成する前記発泡シートの表面温度が150〜155℃、反対側の表面温度が135〜145℃、当該反対側の前記発泡シートの表面温度が前記収納側の表面温度よりも10〜15℃低い温度となるようにして成形する。

(もっと読む)

1 - 20 / 27

[ Back to top ]