Fターム[4F209AA11]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 樹脂材料等(主成形材料) (2,599) | ポリオレフィン (192) | ポリプロピレン系 (57)

Fターム[4F209AA11]に分類される特許

1 - 20 / 57

プロピレン系樹脂成形体

【課題】射出成形により微細構造パターンが表面に転写された成形品であって、微細凹凸の転写性に優れ、また寸法精度に優れた精密成形体を提供する。

【解決手段】下記(i)〜(iv)を満たすプロピレン系樹脂を溶融して押出し、押出された樹脂を、表面に微細凹凸構造パターンを有する連続冷却装置を用いて固化させることにより微細凹凸構造パターンが表面に転写された成形体であって、前記微細凹凸構造パターンは、幅が0.01〜100μmの範囲にあり、高さ又は深さが0.1〜500μmの範囲にある凸部及び/又は凹部から構成されていることを特徴とするプロピレン系樹脂成形体。

(i)プロピレンと0.8〜10重量%のエチレンとの共重合体である。

(ii)示差走査熱量測定(DSC)による結晶化開始温度が111℃以下。

(iii)MFRが0.1〜30g/10分。

(iv)曲げ弾性率が1100MPa以下。

(もっと読む)

成形品の成形方法

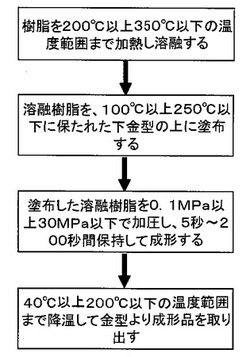

【課題】微小な凹凸部を有する成形品の成形方法であって、多数個の成形品を安価で安全に成形する。

【解決手段】微小な凹凸部を有する成形品の成形方法であって、(i)樹脂を200℃以上350℃以下の温度範囲まで加熱し溶融する工程、(ii)溶融樹脂を、100℃以上250℃以下に保たれた下金型の上に塗布する工程、(iii)塗布した溶融樹脂を上金型と下金型との間に挟持し、0.1MPa以上30MPa以下で加圧し、5秒〜200秒間保持して成形する工程、および(iv)40℃以上200℃以下の温度範囲まで降温して金型より成形品を取り出す工程を含み、上金型と下金型のどちらか一方の金型は任意の形状を多数個成形するための金型であって、該多数個成形するための金型は、それぞれ独立した多数個のスタンパーを組み合わせたものであり、各スタンパー間の隙間の最大値が0.1μm以上50μm以下であることを特徴とする成形品の成形方法。

(もっと読む)

微細構造転写成形方法

【課題】微細構造を有するスタンパに溶融樹脂を押圧し、冷却・固化させてその微細構造が転写成形された微細構造体を成形する方法において、高精度、高生産性で肉厚の微細構造体を成形することができる微細構造転写成形方法を提供する。

【解決手段】本微細構造転写成形方法は、微細構造を有するスタンパに溶融樹脂を塗布して固体状の転写素材を形成した後、その転写素材を転写成形温度まで加熱するとともに押圧し前記微細構造の転写成形を行うことにより実施される。

(もっと読む)

積層体およびその製造方法

【課題】本発明の課題は、波状の凹凸欠陥の発生が抑制された積層体を提供することである。

【解決手段】本発明の積層体は、熱可塑性樹脂からなるマットフィルムのマット面に、ポリオレフィン樹脂からなる保護フィルムが直接積層されてなり、260℃、100sec−1のせん断速度における、該熱可塑性樹脂の溶融粘度(a)と該ポリオレフィン樹脂の溶融粘度(b)とが、式:a/b≧2.5を満たす。前記マットフィルムと、前記保護フィルムとが、溶融共押出成形により積層されたものであるのが好ましい。

(もっと読む)

撥水シート

【課題】材料選択の幅の制限を最小化し、ナノオーダーでの精密な凹凸形状の制御が不要であるといった簡便な手法により、低コストで基材表面に撥水性を付与しうる技術を提供する。

【解決手段】本発明の撥水シートは、撥水シート本体の一方の面に多数の凹部が設けられてなる構成を有する。そして、凹部の開口部の平均面積(A[μm2])に対する凹部の平均深さ(D[μm])の比の値(D/A)が0.006以上である。また、凹部が形成された表面の面積に対して凹部の面積が占める割合が60%以上である。

(もっと読む)

導管及びその製造方法

【課題】公衆及び医療専門家に有効な選択肢を与える導管、特に呼吸回路の枝管を提供すること、このような導管の製造方法を提供すること。

【解決手段】本発明の導管を連続的に製造する方法は、薄いプラスチックの犠牲層17をオーバーラップするパターンで、導管を回転させ且つ前進させるフォーマ1の周りにつける工程と、オーバーラップしている層を互いに接合しながら、フォーマ上で犠牲層を覆って導管6を形成する工程と、接合後に犠牲層を導管の内側から除去する工程と、を備えていることを特徴とする。

(もっと読む)

エンボスフィルムの製造方法

【課題】大掛かりな設備を必要とせず、エンボスロールとゴム表面の平滑ロールを用いる一般的な装置によって、転写精度が高くかつバックエンボスのないエンボスフィルムを製造する。

【解決手段】熱可塑性樹脂フィルム(ア)3を、表面に所定の凹凸模様が施されたエンボスロール8とゴム表面を持つ平滑ロール9との間に挿入することにより、フィルム(ア)の一方の面に凹凸模様を転写してエンボスフィルム12を製造する方法において、(a)フィルム(ア)を熱可塑性樹脂フィルム(イ)と、上記転写後に互いに剥離可能であるように貼り合わせて貼合フィルムを得る工程、(b)該貼合フィルムを、フィルム(ア)がエンボスロール側であるようにエンボスロールと平滑ロールとの間に挿入してフィルム(ア)の表面に凹凸模様を転写して積層エンボスフィルムを得る工程、および(c)該積層エンボスフィルムからフィルム(ア)を剥離してエンボスフィルムを得る方法。

(もっと読む)

フィルム及びその製造方法

【課題】ブロッキング防止性を有し、透明性及び繰り出し性に優れた熱可塑性樹脂フィルム及びその製造方法を提供する。

【解決手段】表面温度(Ts)が鏡面ロールの表面温度(Tr)以下にある熱可塑性樹脂フィルムを、十点平均粗さ(Rz)が500nm以下、および、表面温度(Tr)がTm−20℃≦Tr≦Tm(Tmは前記熱可塑性樹脂のうち主たる熱可塑性樹脂の融点とする。)の範囲にある鏡面ロ−ルとゴムロ−ルとで、狭圧することを特徴とする熱可塑性樹脂フィルムの製造方法及び当該製造方法によって得られるフィルム。

(もっと読む)

気体透過性フィルム、その製造方法及び該気体透過性フィルムを用いた容器

【課題】気体透過性能が向上し、広い範囲の用途、特に多種多様の物品などを包装するのに好適な包装フィルムとして使用が可能な気体透過性フィルムを提供すること。

【解決手段】所定肉厚のプラスチックフィルム基材に気体を透過させる気体透過部を設けた気体透過性フィルム1であって、この気体透過部3Lは、前記プラスチックフィルム基材2の一面から他面に向けて所定深さ凹ませ膨らませて底部を他表面から外方へ膨出させた凹み部3からなり、この凹み部3は、上方の開口部から底部に向かって肉厚が徐々に薄肉にして底部が最も肉薄に形成されている。

(もっと読む)

プリズムフィルムの製造方法

【課題】フィルムの加工性やフィルムのハンドリング性に優れ、かつ賦形性にも優れるプリズムフィルムの製造方法を提供する。

【解決手段】透明樹脂を溶融して押し出す押出工程、押し出されたフィルム状の透明樹脂30をプリズム形状が賦形された賦型ロール14と狭圧手段20との間に挟んで、賦型ロール14のプリズム形状を上記押し出されたフィルム状の透明樹脂30に転写しつつ冷却固化させる賦形工程、及びプリズム形状が転写されたフィルムを賦型ロール14から剥離した後、さらに冷却ロール16で冷却する冷却工程を経て、プリズムフィルムを製造する方法において、上記透明樹脂として、メルトフローレイトが0.1g/10分以上40g/10分以下のものを選択する。この方法によってプリズムフィルムを製造し、得られるプリズムフィルムに偏光板を貼合すれば、偏光板付きプリズムフィルムが製造できる。

(もっと読む)

ポリプロピレン系樹脂製シートの製造方法

【課題】転写型の表面形状を転写型どおりに精度よく転写することができ、かつ透明性に優れるポリプロピレン系樹脂製シートの製造方法を提供する。

【解決手段】ポリプロピレン系樹脂を溶融混練する溶融工程と、溶融ポリプロピレン系樹脂をTダイから吐出してシート状に成形する成形工程と、シート状溶融ポリプロピレン系樹脂を、弾性ロールと、表面に転写型を備えた金属ロールとで挟圧することによって、前記シート状溶融ポリプロピレン系樹脂の表面に前記転写型を転写しつつ、前記シート状溶融樹脂を冷却固化する転写工程とを含み、前記金属ロールの表面温度が0〜95℃であり、前記弾性ロールと、前記金属ロールとによってシート状溶融ポリプロピレン系樹脂を挟圧する際の線圧が1〜300N/mmであり、挟圧する距離が1〜30mmであることを特徴とするポリプロピレン系樹脂製シートの製造方法。

(もっと読む)

穴加工されたフィルム

本発明の対象は、20μm未満の厚さ、2N/cm〜40N/cmの引張強さ及び10〜90%のホール面積を有する穴加工されたフィルムである。 (もっと読む)

表面形状転写樹脂シートの製造方法

【課題】転写型の表面形状を精度よく、速やかに転写して、効率よく表面形状転写樹脂シートを製造し得る方法を提供することを目的とする。

【解決手段】本発明の表面形状転写樹脂シートの製造方法は、樹脂を加熱溶融状態でダイから連続的に押し出して連続樹脂シートを製造するシート製造工程と、連続樹脂シートを第一押圧ロールと第二押圧ロールとで挟み込む第一押圧工程とを含み、上記第一押圧ロールまたは第二押圧ロールのいずれかの表面に金属製の転写型を備え、この転写型は、複数の凹部または凸部を有し、該凹部または該凸部のピッチ間隔が30μm〜500μmであり、該凹部の溝深さまたは該凸部頂部高さは3μm〜500μmであり、上記第一押圧工程において、連続樹脂シートの表面に第一押圧ロールまたは第二押圧ロール表面に備えた転写型が転写され、上記樹脂は、結晶性高分子樹脂であることを特徴とする。

(もっと読む)

樹脂製発泡シート、樹脂製発泡シートの製造方法および収納ケース

【課題】樹脂製発泡シートにおいて、製函機や封緘機による製函または封緘を容易に実行可能とし、生産効率を高めて製造コストを削減する。

【解決手段】シート本体2に折り曲げ部4が設けられ、折り曲げ部4には、シート本体2の融点以下の温度で形成された一対以上の第1のけい線13、13が互いに平行に設けられている。これら第1のけい線13、13の間には、シート本体2の融点以下の温度で形成された1本以上の第2のけい線15が第1のけい線13より深く設けられている。一対以上の第1のけい線13、13の間に第2のけい線15が深く設けられているので、シート本体2を折り曲げ部4で折り曲げたときの反発力を逃がすことができる。また、シート本体2の所定箇所を加熱溶融しなくても、第1および第2のけい線13、15を形成して折り曲げ部4を設けることができる。そのため、樹脂製発泡シート1の生産効率を高め、製造コストを削減できる。

(もっと読む)

剥離シートの製造方法および粘着シートの製造方法

【課題】被着体に貼着した際に溝が視認されにくく、溝への水滴の浸入を防止でき、しかも空気除去性が高い粘着シートを得るための剥離シートの製造方法を提供する。

【解決手段】本発明の剥離シート20の製造方法は、少なくとも片面が剥離面20aとされた剥離性基材20dを加熱する加熱工程と、加熱した剥離性基材20dの剥離面20aに、エンボス形成体(エンボスロール120)のエンボス面121を押し付けるエンボス加工工程とを有し、剥離性基材20dとして、剥離シート用支持体と、該剥離シート用支持体の少なくとも片面に設けられた熱可塑性樹脂層とを有し、該熱可塑性樹脂層の露出面が剥離面20aにされたものを用い、エンボス加工工程におけるエンボス形成体(エンボスロール120)として、エッチングによりエンボス面121を形成したものを用いる。

(もっと読む)

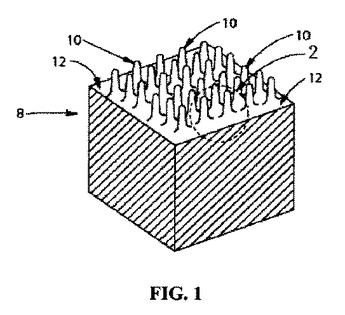

エンボス加工ウェブの作製プロセス

エンボス加工ウェブの作製プロセス。前駆体ウェブを成形構造体と静圧プレナムとの間に供給する。成形構造体は複数の離散型突出要素を有する。圧力は、前駆体ウェブを成形構造体の離散型突出要素と適合させるために、前駆体ウェブ及び成形構造体に対して静圧プレナムによって提供されて、エンボス加工ウェブを形成する。得られるエンボス加工ウェブは、開口近位端部を有する複数の離散型伸長要素を有する。  (もっと読む)

(もっと読む)

ステッチ模様を設けた部材の製造方法

【課題】表面に該表面と異なる色のステッチ模様を設けた部材の製造方法を提供する。

【解決手段】前工程において所要形状に成形した合成樹脂製の基材10の表面に向けレーザー光を照射して、基材10の表面12を変色させてステッチ模様STの糸部20を形成すると共に、糸部20の端部には表面12から陥凹状に彫り込んだ針穴部22を形成する。なお、基材10を成形する樹脂材料には、レーザー光の照射により変色または発色する添加剤が添加されている。

(もっと読む)

エンボス版およびそれを用いた化粧シート

【課題】深いエンボスや横エンボスが密集したエンボス模様であっても、通称「エア噛み」の現象が発生しないようなエンボス版を提供すること。

【解決手段】エンボス板の表面1に、直径が50〜120μm、間隔が100〜300個/25.4mm(表面上に任意の長さ25.4mmの直線を引いたときに、その直線が横切る突起の個数)の点状突起2の集合体によって凸部が形成されていること、及び前記点状突起2が略円柱状であることを特徴とする。

(もっと読む)

表面に凹凸模様を有する化粧シートおよびその製造方法

【課題】単色ベタの状態であっても、表面の凹凸のみで絵柄表現や艶表現を含めた優れた凹凸感を表現した、表面に凹凸模様を有する化粧シート及びその製造方法を提供すること。

【解決手段】表面に凹凸模様を有する化粧シートであって、前記凹凸模様は、その凹凸が段階的な深さを有し、かつ、その凹凸が段階的な間隔を有してなり、前記段階的な深さは、その算術平均高さ(「Ra」JIS B 0601:2001)の最大差が20μm以上あり、前記段階的な間隔は、その要素の平均長さ(「Psm」JIS B0601:2001)が500μmの前後で最大差が100μm以上あることを特徴とする。

(もっと読む)

超疎水性ポリマー加工物

【課題】超疎水性ポリマー加工物を提供すること。

【解決手段】超疎水性ポリマー加工物を作製するための一方法により、超疎水性ポリマー加工物を迅速かつ容易に製造することができ、超疎水性表面はテンプレートを用いて繰り返しインプリントすることができ、ゆえに、大きな面積にわたる超疎水性ポリマー加工物の大量生産を経済的に行うことができる。

(もっと読む)

1 - 20 / 57

[ Back to top ]