Fターム[4F209AA12]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 樹脂材料等(主成形材料) (2,599) | ポリオレフィン (192) | C4以上のポリマー系(←ノルボルネン、ブテン) (28)

Fターム[4F209AA12]に分類される特許

1 - 20 / 28

マイクロニードルデバイスの製造方法

【課題】マイクロニードルの微細突起部形状を正確に転写、成形し、離型する際、微細突起部の先端部が折損、欠損することなく、離型でき、均一かつ細く鋭く尖った微細突起部を有するマイクロニードルデバイス製造方法を提供する。

【解決手段】成形材料として環状オレフィン系樹脂であるシクロオレフィンポリマーを用い、該環状オレフィン系樹脂のガラス転移温度(Tg)以上の温度に加熱し、マイクロニードルデバイスの微細突起部形状の凹部を有する成形型部材をシクロオレフィンポリマーのガラス転移温度(Tg)以上の温度に加熱しながら、シクロオレフィンポリマーをプレス成形し、マイクロニードルデバイスを製造する。

(もっと読む)

光学部材の製造方法

【課題】光学部材の凹凸形状をより簡易に決定するための光学部材の製造方法を提供すること。

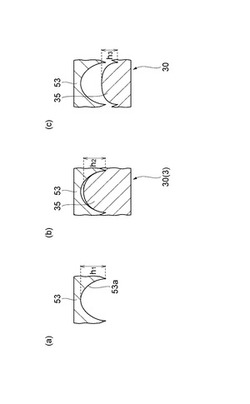

【解決手段】転写型53の形状を異なる転写率(h3/h1)で転写することにより、互いに異なる凹凸形状を有する複数の光学部材試作品30を成形するステップと、複数の光学部材試作品30それぞれの光学特性を評価するステップと、光学特性に基づいて光学部材の凹凸形状を決定するステップと、光学部材試作品30を成形する際に使用される転写型53の形状を、決定された凹凸形状に対応する転写率で転写することにより、光学部材を成形するステップと、を含む、光学部材の製造方法。

(もっと読む)

金属膜パターン付き基体の製造方法、及びモールドの製造方法

【課題】パターン形状を良好に保ちつつ、モールドの表面に形成された凹凸パターンの凹部サイズよりもパターンサイズの小さい金属膜パターン付き基体の製造方法を提供する。

【解決手段】本発明に係る金属膜パターン21の製造方法は、金属膜20、金属膜20上に光反応性接着層30、熱可塑性樹脂からなる疎水性高分子を主成分とするレジスト膜40がこの順に成膜され、モールド50の凹凸パターンをレジスト膜40に転写することによりレジスト膜パターン41を形成する。次いで、残渣処理後にレジスト膜パターン41を用いて、露出した金属膜20をウェットエッチングして金属膜パターンを形成する。そして、金属膜パターンのサイドエッチングを行うことによりモールド50の凹部のサイズよりも縮小されたパターンサイズの金属膜パターン21を得る。

(もっと読む)

溶融押出成形賦形用のロール、溶融押出成形賦形用のロール組立体、及び、溶融押出成形方法

【課題】転写性の向上を十分に図ることができる溶融押出成形賦形用のロールを提供する。

【解決手段】熱可塑性樹脂の溶融押出成形において使用される溶融押出成形賦形用のロール1は、内部に熱媒流路13が設けられたロール本体部10、及び、ロール本体部10の表面を覆う筒状部材20から成り、ロール本体部10は、40W/m・K以上、100W/m・K以下の熱伝導率を有する第1金属材料から製作されており、筒状部材20は、20W/m・K以下の熱伝導率を有する第2金属材料から作製されている。

(もっと読む)

溶融押出成形賦形用のロール、溶融押出成形賦形用のロール組立体、及び、溶融押出成形方法

【課題】中央部と端部で諸物性に出来る限り差異が無いシート成形品を押出成形法によって成形するための押出成形賦形用のロールを提供する。

【解決手段】金属製の押出成形賦形用のロール10は、内部に熱媒流路13が設けられ、熱可塑性樹脂の押出成形において使用され、ロール10は、内筒21、及び、内筒21を囲む外筒22から成り、内筒21の外面21Aと外筒22の内面22Aとに間に設けられた隙間23には、ロールの軸線に沿って螺旋状に延びる連続した隔壁23が設けられており、内筒21の外面21Aと外筒22の内面22Aと隔壁23によって熱媒流路13が構成されており、外筒22の肉厚は、ロールの端部11から所定の位置12を起点としてロール中央部に向う所定の領域まで、単調に減少している。

(もっと読む)

積層体およびその製造方法

【課題】本発明の課題は、波状の凹凸欠陥の発生が抑制された積層体を提供することである。

【解決手段】本発明の積層体は、熱可塑性樹脂からなるマットフィルムのマット面に、ポリオレフィン樹脂からなる保護フィルムが直接積層されてなり、260℃、100sec−1のせん断速度における、該熱可塑性樹脂の溶融粘度(a)と該ポリオレフィン樹脂の溶融粘度(b)とが、式:a/b≧2.5を満たす。前記マットフィルムと、前記保護フィルムとが、溶融共押出成形により積層されたものであるのが好ましい。

(もっと読む)

微細構造転写フィルムの製造方法および製造装置

【課題】厚さが薄い等、剛性が小さくシワの入りやすいフィルムに対しても、高品位かつ幅方向に均一に高精度なパターン形状を連続的に転写できる微細構造転写フィルムの製造方法および製造装置を提供する。

【解決手段】表面に微細構造が形成されたエンドレスベルト状の金型3を、加熱ロール4に抱かせながら加熱する金型加熱工程と、成形用フィルム2bと金型とを密着させた状態で、加熱ロール4と、ニップロール6により加圧する加圧転写工程と、金型3と成形用フィルム2bを密着させたまま冷却ゾーンまで搬送する搬送工程と、金型とフィルムを密着させたまま金型側から冷却する金型冷却工程と、冷却後の成形用フィルム2bを剥離する剥離工程とを含む微細構造転写フィルムの製造方法であって、加圧転写工程、搬送工程、金型冷却工程、及び剥離工程において、前記成形用フィルムの前記転写側表面とは逆側の面に保護フィルムを積層させた状態にする。

(もっと読む)

脂環式構造含有重合体を含有するクレーズを有するフィルム

【課題】

本発明は、クレーズの幅が狭く、クレーズとクレーズの間隔が狭い、クレーズを有する高分子フィルムを安定して精度よく形成することである。

【解決手段】本発明は、透明性の高分子フィルムに規則的なクレーズ領域を設けたことを特徴とするクレーズを有するフィルムにおいて、該高分子フィルムが脂環式構造含有共重合体を含むことを特徴とするクレーズを有するフィルムである。

(もっと読む)

光学フィルムの巻重体及びその製造方法

【課題】巻きずれを抑制でき、更に巻き締まりによる皺の発生を抑制できる光学フィルムの巻重体を提供する。

【解決手段】長尺状の光学フィルム1Aがロール状に巻かれている光学フィルムの巻重体1である。光学フィルムの巻重体1では、光学フィルム1Aの表面がナーリング加工されており、ナーリング高さが2μm以上、50μm以下である。光学フィルム1Aは、ナーリング高さが3μm以上、30μm以下異なる2つの部分を有する。光学フィルムの巻重体1では、該2つの部分のうち、ナーリング高さが高い部分が光学フィルム1Aの内周部分に位置し、ナーリング高さが低い部分が上記内周部分よりも外側の光学フィルム1Aの外周部分に位置する。

(もっと読む)

ベンゾシクロブテン樹脂のインプリント技術への適用及び当該技術によるパターン形成方法

【課題】熱インプリントリソグラフィー技術を用いて、ベンゾシクロブテン樹脂のパターンを形成する方法を提供する。

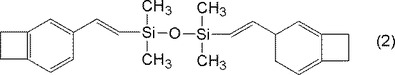

【解決手段】下記式(2):

で表されるジビニルシロキサン−ビスベンゾシクロブテンを重合して得られるベンゾシクロブテン樹脂を含む層を基板上に形成する工程、前記ベンゾシクロブテン樹脂を含む層に、加熱及び加圧しながらモールドを押しつけ、該ベンゾシクロブテン樹脂を含む層にパターンを形成する工程、及び冷却後に、前記パターンが形成されたベンゾシクロブテン樹脂を含む層を前記モールドから離型する工程を有し、前記加熱の温度が150℃乃至350℃である。

(もっと読む)

表面形状転写樹脂シートの製造方法

【課題】 樹脂シートの表面に転写型を精度よく転写することができる表面形状転写樹脂シートの製造方法を提供すること。

【解決手段】 樹脂を加熱溶融状態でダイ58から押し出して樹脂シート53を作製し、当該樹脂シート53を上ロール63と中間ロール64とで挟み込み、次いで、樹脂シート53を中間ロール64に密着させたまま搬送し、搬送された樹脂シート53を中間ロール64と下ロール65とで挟み込む。この工程において、下ロール65に凹版転写型69を装着し、中間ロール64と下ロール65とのギャップBを、上ロール63と中間ロール64とのギャップAよりも狭くする。そして、中間ロール64と下ロール65とで挟み込む際に、凹版転写型69を樹脂シート53に転写する。

(もっと読む)

表面形状転写樹脂シートの製造方法

【課題】 シートの表面平滑性および厚さ均一性を保持しつつ、樹脂シートの表面に転写型を精度よく転写することができる表面形状転写樹脂シートの製造方法を提供すること。

【解決手段】 樹脂を加熱溶融状態でダイ58から押し出して樹脂シート53を作製し、当該樹脂シート53を上ロール63と中間ロール64とで挟み込み、次いで、樹脂シート53を中間ロール64に密着させたまま搬送する。この工程において、中間ロール64に凹版転写型69を装着し、上ロール63と中間ロール64とのギャップAの1.1倍以下の高さhを有するメルトバンク73を、ギャップAの入口に形成する。

(もっと読む)

表面形状転写樹脂シートの製造方法

【課題】転写型の溝部の先端にまで樹脂を良好に入り込ませることができ、光学設計により最適化された転写型の形状を、樹脂シートとして良好に再現することが可能な表面形状転写樹脂シートの製造方法を提供すること。

【解決手段】樹脂を加熱溶融状態でダイ58から押し出して樹脂シート53を作製し、当該樹脂シート53を上ロール63と中間ロール64とで挟み込み、次いで、樹脂シート53を中間ロール64に密着させたまま搬送し、搬送された樹脂シート53を中間ロール64と下ロール65とで挟み込む。この工程において、下ロール65に、曲率半径が100μm以下の底面を有する凹溝70を有する凹版転写型69を装着し、中間ロール64と下ロール65とで挟み込む際に、下ロール65の表面温度T(R3)を、樹脂のTgに対して、Tg−10℃≦T(R3)に保持しながら、凹版転写型69を樹脂シート53に転写する。

(もっと読む)

ノルボルネン系透明樹脂シートの加工方法およびこれにより得られるノルボルネン系透明樹脂シート

【課題】 本発明は、光学材料用途に有用な厚みが300〜2000μmのノルボルネン系透明樹脂シートの加工用法およびノルボルネン系透明樹脂シートを提供することを課題とする。

【解決手段】

本発明者は、上記従来技術に鑑みて鋭意研究したところ、波長が20μm以下であり、レーザー発振媒質が二酸化炭素であるレーザー照射により加工することにより、厚みが300〜2000μmのノルボルネン系透明樹脂シートを加工後の外観が良好で、加工面に発泡による変形等がなく加工することができる方法を見出し、本発明を完成するに至った。

(もっと読む)

表面形状転写樹脂シートの製造方法

【課題】転写型の表面形状を精度よく、速やかに転写して、効率よく表面形状転写樹脂シートを製造し得る方法を提供することを目的とする。

【解決手段】本発明の表面形状転写樹脂シートの製造方法は、樹脂を加熱溶融状態でダイから連続的に押し出して連続樹脂シートを製造するシート製造工程と、連続樹脂シートを第一押圧ロールと第二押圧ロールとで挟み込む第一押圧工程とを含み、上記第一押圧ロールまたは第二押圧ロールのいずれかの表面に金属製の転写型を備え、この転写型は、複数の凹部または凸部を有し、該凹部または該凸部のピッチ間隔が30μm〜500μmであり、該凹部の溝深さまたは該凸部頂部高さは3μm〜500μmであり、上記第一押圧工程において、連続樹脂シートの表面に第一押圧ロールまたは第二押圧ロール表面に備えた転写型が転写され、上記樹脂は、結晶性高分子樹脂であることを特徴とする。

(もっと読む)

熱可塑性樹脂製エンボスシートの製造方法および製造装置

【課題】簡単な構成で高転写率の熱可塑性樹脂製エンボスシートを製造する。

【解決手段】溶融状態の熱可塑性樹脂シート11を、周面にエンボスパターンを有した第3ロール16と金属製エンドレスベルト15との間に導入し、金属製エンドレスベルト15の第一の温度制御手段30Aにより熱可塑性樹脂シート11片面側から冷却した後、第3ロール16と第4ロール19間に加わる線圧にて熱可塑性樹脂シート11にエンボスパターンを転写させる。その後、金属エンドレスベルト15の第二の温度制御手段30Bにより転写後の熱可塑性樹脂シート11を金属製エンドレスベルト15および第3ロール16から剥離させ、反り矯正ロール17にて反りを矯正し、熱可塑性樹脂製エンボスシート21を得る。エンボスパターンを転写する熱可塑性樹脂シート11が比較的に肉厚でも、バンク不良などの外観不良を生じることなくエンボスパターンを高転写率で効率よく形成できる。

(もっと読む)

情報記録媒体基板の製造方法

【課題】微細構造の破損または基板に傷を付けにくく、容易に離型が可能であり、高品質の情報記録媒体基板を作製できる、情報記録媒体基板の製造方法を提供する。

【解決手段】情報記録媒体基板の製造方法は、基板基材2上に形成される成形材料3に、凹凸構造1aを有するモールド1を押し付けて凹凸構造を成形材料3に転写する工程と、モールド1を押し付けた状態で、成形材料3を固化させる工程と、固化した成形材料3から、モールド1を離型する工程とを備え、モールド1を離型する工程は、成形材料3が固化した状態において液体である浸漬用物質4に、成形材料3およびモールド1を浸漬させた状態で行う。

(もっと読む)

エンボスシートの製造装置およびエンボスシートの製造方法

【課題】転写率および生産性の高いエンボスシートの製造装置およびその方法を提供すること。

【解決手段】エンボスロール300は、外周表面にエンボスパターンが形成された回転ドラム310と、回転ドラム310の両側に取り付けられたシールリング320と、回転ドラム310およびシールリング320を支持する長手状の支持部材330と、回転ドラム310の内部で支持部材330に固定された加熱手段としての加熱装置340と、回転ドラム310の内部に貯められた冷却手段としての冷却オイル350と、冷却オイル350を循環させる循環装置360と、を備えている。

(もっと読む)

凹凸フィルムの製造方法

【課題】凹凸形成加工を比較的低温で行っても、フィルムに所望の凹凸を十分に付与できる凹凸フィルムの製造方法を提供すること。

【解決手段】樹脂フィルム1aに溶媒2を適用した後、残留溶媒量20〜150重量%の樹脂フィルム1bに対して凹凸形成加工を行うことを特徴とする凹凸フィルム1cの製造方法。

(もっと読む)

樹脂成形体及び樹脂成形品の製造方法

【課題】樹脂中への二酸化炭素溶解による可塑化効果を利用して、金型を高温に上げることなく樹脂表面に微細な凹凸や光学鏡面などが形成された金型転写面を高精度に転写できるとともに、気泡の発生を抑制し、射出成形並のサイクルタイム短縮を実現することのできる樹脂成形品を製造する方法を提供する。

【解決手段】樹脂成形体に二酸化炭素を含浸させ、金型の転写面を樹脂成形体表面に押し付けて、転写面のパターンを樹脂成形体表面に転写する樹脂成形品の製造方法において、少なくとも2層以上の積層構造から構成されるとともに、積層構造を構成する樹脂部材が少なくとも温度、圧力が同条件の場合における二酸化炭素の拡散速度が異なる2種類以上の樹脂部材で構成されている樹脂成形体を使用する。

(もっと読む)

1 - 20 / 28

[ Back to top ]