Fターム[4F209NJ08]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 予備成形品等の供給 (206) | 前段階の成形機からの直接供給 (37)

Fターム[4F209NJ08]の下位に属するFターム

Fターム[4F209NJ08]に分類される特許

1 - 13 / 13

フィルムのカール矯正方法及び装置並びに積層フィルムの製造方法

【課題】積層フィルムのカールを効率よく矯正する。

【解決手段】第1相転移工程ではカールした状態の積層フィルムのうち外側の支持層10sへ水蒸気56を接触させる。支持層10sのガラス転移温度Tgが下がる。支持層10sでは、ガラス状態のゴム状態への相転移が起こる。第2相転移工程では支持層10sへの水蒸気の供給を停止する。支持層10sのガラス転移温度Tgが上昇する。支持層10sでは、ゴム状態からガラス状態への相転移が起こる。相転移により、当初のカールを矯正しうるカールが生じる。第1相転移工程と第2相転移工程とを連続して行うことにより、当初のカールを矯正することができる。第1相転移工程と並行して、ハードコート層10hを冷却する冷却工程を行う。

(もっと読む)

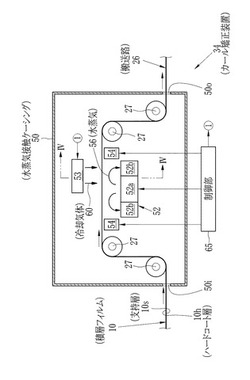

積層フィルムのカール矯正方法及び装置、並びに積層フィルムの製造方法

【課題】オレシワの発生を防止しつつ、積層フィルムを製造する。

【解決手段】紫外線硬化性材料を含む液を支持フィルムに塗布する。液からなる膜を支持フィルムの表面に形成する。膜に紫外線を照射する。紫外線の照射により、膜を有する支持フィルムは、支持層11とハードコート層12とを有する積層フィルム10となる。得られた積層フィルム10は、ハードコート層12が内側となるようにカールしている。カール状態の積層フィルム10を予熱ケーシング56、蒸気接触ケーシング57へと順次導入する。蒸気接触ケーシング57において、蒸気送出機72は、スリット76から蒸気71を積層フィルム10にあてる。搬送ローラ27とスリット76との間隔CL1は、100mm以上となっている。

(もっと読む)

発泡材付きパイプの製造方法

【課題】才断時に発泡材の収縮が少ない発泡材付きパイプを従来よりも効率的に製造する。

【解決手段】架橋ポリエチレン発泡材14パイプ12の外周表面に添わせて円形に絞り、ライナー22を架橋ポリエチレン発泡材14の外周表面に添わせながら架橋ポリエチレン発泡材14で覆われたパイプ12をダイス16より引き抜く。ダイス16と架橋ポリエチレン発泡材14との間の摩擦係数をμ0、ダイス16とナイロンシートとの間の摩擦係数をμ1、架橋ポリエチレン発泡材14とナイロンシートとの間の摩擦係数をμ2、架橋ポリエチレン発泡材14と滑り抑制層28との間の摩擦係数をμ3としたときに、μ0>μ1、μ2<μ3、μ3>μ1を満足するように各々の部材の材質を選択することで、引き抜きの際に架橋ポリエチレン発泡材14の伸びが抑えられ、才断時の発泡材の収縮が抑えられる。

(もっと読む)

合成樹脂製二重管とその製造方法

【課題】 内管と外管との二重構造を有する合成樹脂製管であって、内管がオレフィン系樹脂よりなり、外管の一部を内管とは非接着性の硬質塩化ビニル樹脂製補強螺旋突条より形成して、可撓性と優れた耐圧強度を備えていると共に任意の部分から切断してもその切断端部の外周面にオレフィン系樹脂とは非接着性の継手用短管を隙間なく接着することができるようにする。

【解決手段】 オレフィン系樹脂製内管1の外周面に硬質塩化ビニル樹脂製補強螺旋突条3を巻装していると共にこの補強螺旋突条3の巻きピッチ間の螺旋状溝5内に内管1と一体に融着したオレフィン系樹脂よりなる軟質樹脂充填材4を充填して補強螺旋突条3のほつれや離脱等を防止していると共に、補強螺旋突条3とともに外周面が全長に亘って面一状に連続した外管2を形成して継手用短管の接着を可能にしている。

(もっと読む)

短繊維入りゴム製筒体及びその製造方法

【課題】外観形状にかかわらず、短繊維がホース長さ方向に配向した短繊維入りゴム製筒体を容易に製造することのできる短繊維入りゴム製筒体の製造方法を提供する。

【解決手段】長さ方向に短繊維2が配向した短繊維入り未加硫ゴム製筒体3を螺旋状にテープ状に切り出し、得られた未加硫ゴムテープ5を未加硫ゴム製筒体3から切り出したときの切り出し角度αと同じ角度でマンドレル6に螺旋状に巻きつけることによって、長さ方向に短繊維2が配向した短繊維入り未加硫ゴム層7を形成し、その後、該未加硫ゴム層7を加硫する。

(もっと読む)

湾曲された熱可塑性複合部品の製造方法

調節された可変の厚さを有する湾曲された熱可塑性複合積層部品を連続的なプロセスで成形するための製造方法である。自動化された装置または手作業のレイアップが部品またはコンポーネントを多層スタックに集積するために使用される。各スタックは位置とその配向方向を維持するために適切な位置で仮留めされるプライ集積領域を含めた全てのプライを含んでいる。プライ仮留めツーリングは全ての必要な部品特性を含み、異なる厚さの領域を潜在的に有する単一の一体化された熱可塑性複合積層を多プライスタックから形成するためカスタム化された多プライスタックに調節される。 (もっと読む)

機能性被覆材、輸送管、補強型輸送管、補強・耐久性プーリー、補強・耐久性ローラー、補強・耐久性コンベアベルト又は補強・耐久性ホッパー

【課題】 ゴム材と、粉砕した硬質材及び/又は粉粒状の硬質材を混合して、所望の形状に一体成形してもこれらの接合性が良好であり、しかも、十分な耐衝撃性や耐摩耗性更に耐久性等を安定して容易に得ることができる機能性複合材を提供すると共に、この機能性複合材を用いた輸送管、補強型輸送管、補強・耐久性プーリー、補強・耐久性ローラー、補強・耐久性コンベアベルト又は補強・耐久性ホッパー等の複合品をも提供するものである。

【解決手段】 ゴム材1と、粉砕された硬質材2とを混合して、所望の形状に一体成形してなる被覆緩衝具Aであって、前記ゴム材1に、所定量の混練促進剤3を含有してなる。

(もっと読む)

エアーバッグ装置を備えた自動車用内装カバー

【課題】自動車用内装カバーの裏面からレーザビームを照射することによりエアーバッグの展開用開放部の開裂用脆弱ラインを加工するようにしたエアーバッグ装置を備えた自動車用内装カバーを提供する。

【解決手段】自動車用内装カバー11を、所望厚さの硬質ポリプロピレン樹脂基板111と、この硬質ポリプロピレン樹脂基板111の上面に接合された所望厚さの発泡ポリプロピレン樹脂中間層112と、この発泡ポリプロピレン樹脂中間層112をカバーする熱可塑性ポリオレフィン系樹脂(TPO)によって形成された表皮層113とをそれぞれ溶着等の接合手段によって接合して積層体を構成すると共に、前記表皮層113を赤外線吸収率が互いに相違する材料を接合して2層構造の表皮113A,113Bとし、且つ前記赤外線吸収率の高い材料からなる表皮11Bを下面側の発泡ポリプロピレン樹脂中間層112の上面に位置するようにして配設した。

(もっと読む)

エルボ型EF継手及びその製造方法

【課題】 低コストでかつ所定の融着性能を有するエルボ型EF継手を提供する。

【解決手段】 エルボ型EF継手1は、熱可塑性樹脂からなり、両側の直管部21a、21bとその間の曲管部22を主体とするエルボ形状の継手本体2と、その内周側に配設された電熱線3とを有し、継手本体2は直管から曲げ加工を施して形成された部材であるとともに、電熱線3は直管部21a、21bの内周面に巻回された埋設部31a、31bとこれらの端部同士を連結する渡し部31cからなる。

(もっと読む)

自動車用内装部品の製造方法

【課題】自動車用内装部品の製造方法であって、軽量化及びコストダウンを図るとともに、端末処理工程を簡素化する。

【解決手段】内装部品(ドアトリム)10は、積層構造体(ドアトリムアッパー)20と樹脂単体品(ドアトリムロア)30とから構成する。ドアトリムアッパー20は、発泡樹脂基材21と樹脂リブ22とからなり、所望ならば製品表面に加飾材23が貼付される。従って、重量の嵩む樹脂芯材を廃止することで軽量化並びにコストダウンを図る。更に、ドアトリムアッパー20の外周端末部は、加熱治具70により発泡樹脂基材21を加熱軟化処理する際、加熱治具70に低温用ヒーター71、高温用ヒーター72の2段のヒーター71,72を設け、巻込み支点部213は、高温用ヒーター72により充分に加熱処理し、巻込みシロ24は低温用ヒーター71により加熱処理し、溶融面の凹凸を解消し、円滑な巻込み操作を可能とする。

(もっと読む)

自動車用内装部品の製造方法

【課題】自動車用内装部品の製造方法であって、軽量化及びコストダウンを図るとともに、端末処理工程を簡素化する。

【解決手段】内装部品(ドアトリム)10は、積層構造体(ドアトリムアッパー)20と樹脂単体品(ドアトリムロア)30とから構成する。ドアトリムアッパー20は、発泡樹脂基材21と樹脂リブ22とからなる。従って、重量の嵩む樹脂芯材を廃止することで軽量化並びにコストダウンを図る。更に、ドアトリムアッパー20の外周端末部は、加熱治具70により発泡樹脂基材21を加熱軟化処理すると同時に、その後、巻込み駒81により巻込みシロ24を起立させるとともに、加熱治具70として屈折構造、巻込み駒81として回動機構を採用し、巻込みシロ24を加熱しながら巻込み処理するとともに、ヒーター77を巻込みシロ24から垂直方向に離脱させることで、溶融面の凹凸を解消し、円滑で迅速な巻込み処理操作を行なう。

(もっと読む)

常温収縮チューブ用スパイラルコアの構造およびこのスパイラルコアの製造方法

【課題】 合成樹脂を用いても、被さる常温収縮チューブの大きさに関わらず、その収縮力に十分対応でき、精度良く容易に製造できること。

【解決手段】 拡径された常温収縮チューブが被さる常温収縮チューブ用スパイラルコア100である。常温収縮チューブ用スパイラルコア100は、押出成形されるリボン110を螺旋状に巻いて筒状に形成されてなる。リボン110は、長手方向に延在する中空部113を有し、ポリプロピレン樹脂を用いて成形されている。

(もっと読む)

成形ホースの製造方法および製造装置

【課題】 ゴム層と同ゴム層に積層された樹脂層とを有し、且つ、所定形状に曲げ加工された成形ホースを製造するための装置において、加硫が終了したホースから曲がり形状の芯棒を抜き取る操作を、たとえ曲がり形状の曲率半径が小さくても、比較的容易に実行でき、しかも、加硫芯棒の曲がり形状に即した所望の曲がり形状を得ることの可能な、成形ホースの製造装置と製造方法を提供する。

【解決手段】 所定形状に対応する形状の中芯を内面側に挿入した状態のホースを加硫のために加熱し、次に、加硫後で放冷前のホースから中芯を抜き取った後に用いられ、ホース42の外形を所定形状に保持するために、ホース42の外面に外力を加える当接部30a,30b,30c,30dを有し、この当接部によって外形を所定形状に保持したままホース42を室温まで冷却可能な装置1とした。

(もっと読む)

1 - 13 / 13

[ Back to top ]