Fターム[4F209PA03]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 表面成形の区分 (2,868) | 機械的手段によるもの (2,645) | 成形用ローラを用いるもの (786)

Fターム[4F209PA03]の下位に属するFターム

一対のローラ間で表面成形するもの (330)

Fターム[4F209PA03]に分類される特許

81 - 100 / 456

エンボスフィルムの製造方法

【課題】大掛かりな設備を必要とせず、エンボスロールとゴム表面の平滑ロールを用いる一般的な装置によって、転写精度が高くかつバックエンボスのないエンボスフィルムを製造する。

【解決手段】熱可塑性樹脂フィルム(ア)3を、表面に所定の凹凸模様が施されたエンボスロール8とゴム表面を持つ平滑ロール9との間に挿入することにより、フィルム(ア)の一方の面に凹凸模様を転写してエンボスフィルム12を製造する方法において、(a)フィルム(ア)を熱可塑性樹脂フィルム(イ)と、上記転写後に互いに剥離可能であるように貼り合わせて貼合フィルムを得る工程、(b)該貼合フィルムを、フィルム(ア)がエンボスロール側であるようにエンボスロールと平滑ロールとの間に挿入してフィルム(ア)の表面に凹凸模様を転写して積層エンボスフィルムを得る工程、および(c)該積層エンボスフィルムからフィルム(ア)を剥離してエンボスフィルムを得る方法。

(もっと読む)

シームレス凹凸模様付きロールの製造方法

【課題】

工業的な規模で、表面にシームレスの凹凸模様を有するロールを安価に簡便に製造することを課題とする。

【解決手段】

円柱支持体に連続繊維を隙間なくスパイラル巻きにし、固定した後に、該スパイラル巻きした表面形状を内面に転写したシームレス凹凸模様を有する中空鋳型を作成し、該中空鋳型の内面形状を表面に転写することを特徴とするシームレス凹凸模様付きロールの製造方法。連続繊維は撚糸またはモノフィラメントのいずれでも良い。

(もっと読む)

光制御板の製造方法

【課題】凹凸形状を一側面に有する光制御板をより効率的に製造可能な光制御板の製造方法を提供する。

【解決手段】光制御板の製造方法では、押出し成形で形成した樹脂シートの一側面に形状ロールを利用して凹凸形状を付形して検査用光制御板1Sを得て、検査用光制御板の凹凸形状が許容範囲内か否かを検査する。許容範囲内の場合、凹凸形状を有する樹脂シートを分割して光制御板とし、許容範囲内でない場合、形状ロールの温度及び樹脂シートの搬送速度の少なくとも一方を調整する。検査用光制御板を検査する工程では、凹凸形状の形成側と形成されていない側からそれぞれ光を入射した場合の第1及び第2の全光線透過率の少なくとも一方で規定されており凹凸形状を示す指標を取得し、基準光制御板に対する指標に基づいて、検査用光制御板に対する指標から、検査用光制御板の凹凸形状を評価する。

(もっと読む)

転写ロールおよび転写ロールを用いた光学シート製造方法

【課題】単純な構造であり、製造が容易でありかつ保守性が良く、簡易な設備で運用できる転写ロールを提供すること。

【解決手段】本発明の転写ロールは、被転写物に外周面形状を転写する転写ロール1であって、外周面上に凹凸形状パターンが形成され、内部に中空部を有する略円筒状の本体と、中空部内に配置され前記本体の内周面に熱媒体を噴射する熱媒体噴射手段10とを備え、熱媒体噴射手段が、少なくとも一端が熱媒体供給装置に接続され、本体外部から中空部内まで延びるように配置された中空管を備え、中空管は、熱媒体供給手段から供給された熱媒体を、所定の回転角度方向に噴射して本体2の内周面に衝突させる複数の噴射手段14を有している。

(もっと読む)

熱可塑性樹脂シートの製造装置および製造方法、熱可塑性樹脂シートを備えた面光源装置および表示装置

【課題】高い賦形率で熱可塑性樹脂シートを製造する製造装置を提供する。

【解決手段】製造装置10は、熱可塑性樹脂からなるシート原反12を供給する供給ダイ11と、供給ダイ11の下方に設けられ、エンボスパターンが表面に形成された成型ロール13と、成型ロール13との間でシート原反12を挟圧部14において挟圧する挟圧機構15と、を備えている。また挟圧部14の上流側近傍には、温度制御機構25が設けられている。この温度制御機構25により、成型ロール13の表面13a上の第1境界部B1と、挟圧部14と、シート原反12の成型ロール13側の表面12a上の第2境界部B2と、を含む挟圧部直前領域20の雰囲気温度が、熱可塑性樹脂のガラス転移点よりも高い温度に制御される。

(もっと読む)

単粒子膜被覆ロールの製造方法、凹凸形成ロールの製造方法、凹凸形成フィルムの製造方法および単粒子膜被覆装置

【課題】継ぎ目のない単粒子膜がロールを被覆した単粒子膜被覆ロールを簡便に製造できる単粒子膜被覆ロールの製造方法を提供する。

【解決手段】本発明の単粒子膜被覆ロールの製造方法は、ロール11を水中に浸漬させる浸漬工程と、水面Aに単粒子膜12を形成する単粒子膜形成工程と、ロール11を、その中心軸が鉛直方向に向いた状態で水面A上に引き上げて、単粒子膜12をロール11の周面11aに移行させる移行工程とを有する。

(もっと読む)

気泡シート製造装置用のプラグ、及びその製造方法

【課題】気泡シートに良好な視認性を有する識別表示を押印する気泡シート製造装置用のプラグ、及びその製造方法を提供する。

【解決手段】周面に複数のキャビティが形成された成形ロールに供給され、キャビティにおいてキャビティ形状に対応する突起が真空成形されるキャップフィルムと、キャップフィルムに接合され、前記突起内の空気を封止するバックフィルムと、を備える気泡シートを製造する気泡シート製造装置において、キャビティの底面に連通するキャビティより小径の吸引孔を通気可能に塞ぐプラグ1Aであって、キャビティの底面となるプラグ上面に、真空成形時の吸引力によって所定の識別表示をキャップフィルムの突起頂面に凹設及び/又は凸設成形する印章部2を備え、印章部2は、所定の金属粉末をレーザ照射により焼結させた金属焼結層によって形成された構成としてある。

(もっと読む)

偏光子の製造方法

【課題】生産性に優れ、かつ、外観に優れた偏光子を製造する方法を提供すること。

【解決手段】本発明の偏光子の製造方法は、偏光子作製用フィルムを搬送ロールで搬送しながら、偏光子作製用フィルムに湿式処理と乾燥処理とをこの順で施し、湿式処理後に、偏光子作製用フィルムにニップ圧を加える。好ましくは、熱ロールを用いて乾燥処理を行う。

(もっと読む)

押出成形光学レンズシート製造方法及び装置

【課題】ダイヘッドから押出したシート状樹脂材料を押圧ロールと賦形ロールで狭圧して光学レンズシートを成形する際に、シート状樹脂材料の型入り向上、型崩れ防止を図り、高賦形率の光学レンズシートを得ることを可能とする。

【解決手段】賦形ロール1を、賦形ロールパターンa表面に低熱伝導性を賦与するために表面処理Kを施したロールとする。表面処理Kとは、例えばフッ素樹脂をはじめとした樹脂コーティング、セラミックコーティング、断熱塗料による被覆などである。この状態で樹脂材料Jを押出すダイヘッド3を転写部Pに近接する位置に移動させ、ダイヘッド3から転写部Pに樹脂材料Jを導入する。これにより、樹脂材料Jの流動性を最適化し、挟圧時の高充填型入れ、剥離時の型崩れ防止を図って安定して連続的に高賦形率の光学レンズシートJ1を得ることが可能となる。

(もっと読む)

フィルム及びその製造方法

【課題】ブロッキング防止性を有し、透明性及び繰り出し性に優れた熱可塑性樹脂フィルム及びその製造方法を提供する。

【解決手段】表面温度(Ts)が鏡面ロールの表面温度(Tr)以下にある熱可塑性樹脂フィルムを、十点平均粗さ(Rz)が500nm以下、および、表面温度(Tr)がTm−20℃≦Tr≦Tm(Tmは前記熱可塑性樹脂のうち主たる熱可塑性樹脂の融点とする。)の範囲にある鏡面ロ−ルとゴムロ−ルとで、狭圧することを特徴とする熱可塑性樹脂フィルムの製造方法及び当該製造方法によって得られるフィルム。

(もっと読む)

金型ロールの製造方法、金型ロール、及び光学シートの製造方法

【課題】光学シートの金型ロールに関し、広い幅の金型ロールであっても切削工具の交換をすることなく、又は交換回数を減らすことができる金型ロールの製造方法を提供する。

【解決手段】凹凸形状を有する光学シートの凹凸部分を成形する金型ロールを製造する方法であって、表面に被加工層が形成されたロール基体21を回転させ、切削工具30により光学シートの凹凸に対応する溝を形成させる工程を含み、切削工具の横逃げ角を2度以上、5度以下とすることを特徴とする。

(もっと読む)

マイクロレンズシートの成形型の製造方法、マイクロレンズシートの成形型及びマイクロレンズシート

【課題】非対称の形状をしたレンズを有するマイクロレンズシートの製造に用いられる成形型を製造する方法を提供する。

【解決手段】

母材51にレジストを塗布して、マスク65を形成する(ステップS2)。マスク65に形成される開口66の形状を設定する形状設定工程が行われる(ステップS3)。レーザが、設定された形状に基づいてマスク65に照射され、複数の開口66がマスク65に形成される(ステップS4,S5)。ステップS3において設定される開口66は、仮想分割線66yにより分割される第1領域66R及び第2領域66Lを有する。仮想分割線66yは、開口66を線対称に分割する仮想二等分線66xに直交する。第1領域66Rの面積は、第2領域66Lの面積よりも小さい。第1領域66Rにおけるエッチング速度が、第2領域66Lにおけるエッチング速度よりも小さくなるため、左右非対称の凹部62が、銅めっき層64に形成される。

(もっと読む)

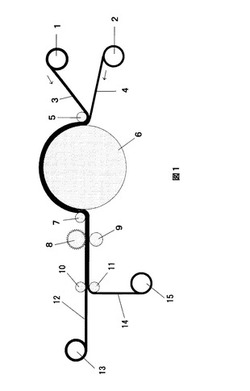

光学フィルムの製造装置

【課題】製造ラインを止めることなく、用途の異なる光学フィルムの連続的製造、ロールの交換およびロールの清掃が可能な光学フィルムの製造装置を提供すること。

【解決手段】1以上の鋳型ロール2および1以上の鏡面ロール3を備えた凹凸転写手段10を有し、該凹凸転写手段においてポリマーフィルム1を鋳型ロール2と鏡面ロール3に交互に張架させて搬送することにより、鋳型ロール表面の凹凸形状をポリマーフィルムに転写させる光学フィルムの製造装置であって、前記凹凸転写手段10におけるロールのうち少なくとも1つのロールが位置変更可能な可動式であることを特徴とする光学フィルムの製造装置。

(もっと読む)

微細凹凸構造を表面に有するフィルムの製造装置および製造方法

【課題】ロール状モールドの表面の離型性を維持でき、微細凹凸構造を表面に有するフィルムを安定して製造できる製造装置および製造方法を提供する。

【解決手段】ロール状モールド20の表面の微細凹凸構造を、ロール状モールド20の回転に同期してロール状モールド20の表面の一部に沿って移動する帯状のフィルム本体42の表面に転写して、微細凹凸構造を表面に有するフィルムを製造する装置であって、表面に微細凹凸構造を有するロール状モールド20と、ロール状モールド20の表面の一部に沿ってフィルム本体42が移動している以外の箇所にて、ロール状モールド20の表面に離型剤を供給する離型剤供給手段50と、ロール状モールド20の表面に供給された離型剤を乾燥させる離型剤乾燥手段51とを有する。

(もっと読む)

樹脂シートの製造装置及び製造方法

【課題】様々な熱可塑性樹脂を用いて表面に微細な凹凸を確実に形成することを可能とする樹脂シートの製造装置を得る。

【解決手段】金属からなる温度調節ロール4と、温度調節ロール4と隔てられた回転ロール7と、外周面に、樹脂シート表面に形成すべき凹凸に対応した形状の凹凸が形成されており、かつ温度調節ロール4と回転ロール7との間に掛け渡された無端金属帯状体8と、前記温度調節ロール4に無端金属帯状体8及び熱可塑性樹脂よりなる熱可塑性樹脂シート3を圧接する圧着ロール5とを備え、熱可塑性樹脂シート3を無端金属帯状体8の外周面に点Bで接触させ、温度調節ロール4が回転している内に熱可塑性樹脂シート3の一方面に凹凸を付与する製造装置1であって、無端金属帯状体8の点Bに向かう搬送方向と、温度調節ロール4の中心Oと点Bとを結ぶ直線Aとのなす角度θが60度以上、90度未満となるように無端金属帯状体8が点Bに向かって搬送される、樹脂シートの製造装置1。

(もっと読む)

モールドシートの製造方法及びモールドシート

【課題】連続的に生産できるモールドシートの製造方法を提供する。

【解決手段】基材が巻き取られた供給ロール及びエンボスロールを準備する(S1)。供給ロールから基材を巻きだし、基材をエンボスロールに搬送する。そして、基材とエンボスロールとの間に、シリコーン組成物からなる未硬化層を形成し、未硬化層を基材とエンボスロールとにより挟む(S2)。エンボスロールを加熱しながら回転し、未硬化層の表面に複数のエンボスパターンを転写しながら未硬化層を熱硬化する(S3)。熱硬化された未硬化層が形成された基材を、エンボスロールから剥がした後、未硬化層をさらに熱硬化してシリコーン層を形成する(S4)。

(もっと読む)

光学シートの製造方法

【課題】 本発明は、表面に直線状の配列パターンの精度に優れた光学シートの製造方法を提供する。

【解決手段】 本発明の光学シートの製造方法は、押出機1から押出される溶融状態の熱可塑性樹脂シートAを成形ロール2と冷却ロール3との間に送り込んでこれらの両ロール2、3により挟圧して冷却しながら、上記熱可塑性樹脂シートAの一面に直線状の配列パターンを形成した後、上記熱可塑性樹脂シートAを上記成形ロール2の周面温度に載せた状態で搬送し、上記成形ロール2の後方に配設されたアニールロール4に供給してアニーリング処理を施す光学シートの製造方法であって、上記成形ロール2と上記アニールロール4との間の上記熱可塑性樹脂シートAの張力がシート断面積1cm2当り150〜250Nであることを特徴とする。

(もっと読む)

高分子フィルムの製造方法

【解決手段】使用する転写ロール、またはエンボスロールと形状を成形する高分子フィルムの間に、離型性のあるフィルムを挿入し、転写ロール、またはエンボスロールに成形された特定の形状を離型性フィルムを通して、高分子フィルムに成形することによって、転写ロール、またはエンボスロールに起因するキス゛やスシ゛等の欠点をなくす、あるいは問題ないレヘ゛ルにまで低減し、光学用途や電気用途の基板に適用できる高分子フィルムを提供する。

【効果】高分子フィルムの表面に転写ロール、またはエンボスロールを用いて特定の形状を成形する方法において、転写ロール、またはエンボスロールに起因するキス゛やスシ゛等の欠点を含まない形状を提供し、合わせて転写ロール、またはエンボスロールの寿命をのばす。

(もっと読む)

光学フィルムの製造方法

【課題】安価で、ひび割れや破断、外観不良や光学物性の変化を抑制し、保管安定性とを兼ね備えたアクリル系光学フィルムおよび光学フィルムロールを提供する。

【解決手段】延伸フィルムの端部にナーリング加工歯の高さの20%未満の高さの凸部が形成されるように転写を行い、該凸部の高さを25μm以下とすることで、保管安定性に優れた光学フィルムおよび光学フィルムロール。

(もっと読む)

樹脂シート状物およびその製造方法

【課題】表面に微細な凹凸パターンが形成された樹脂シート状物の効率的な製造方法を提供する。

【解決手段】表面に陽極酸化ポーラスアルミナまたはそれを鋳型として作製した凹凸パターンが形成された回転冷却ロール上に、溶融樹脂をスリットからシート状に連続的に押し出し、冷却ロール表面の凹凸パターンを溶融樹脂に転写した後冷却固化することを特徴とする、表面に微細な凹凸パターンが形成された樹脂シート状物の製造方法、およびその方法により製造された樹脂シート状物。

(もっと読む)

81 - 100 / 456

[ Back to top ]