Fターム[4F209PQ03]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 付属装置 (2,661) | 成形用ローラ (672) | ローラの製造方法 (172)

Fターム[4F209PQ03]に分類される特許

101 - 120 / 172

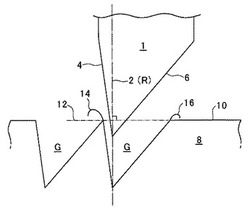

プリズムシート成形用ロール金型製造方法

【課題】横断面が左右非対称なプリズム部を有するプリズムシートを製造するロール金型に溝を切削加工する際に、バリやカエリの発生を抑制することができるプリズムシート成形用ロール金型製造方法を提供すること。

【解決手段】本発明のプリズムシート成形用ロール金型製造方法は、2面の切刃面とそれらの稜線を有するバイトを前記稜線がシリンダロールの回転軸に略直交するように、かつ、該シリンダロールの外周面の法線方向と、該シリンダロールの回転軸に平行な方向との2方向に沿って該シリンダロールに押し当てて該シリンダーロールの外周面に溝を切削するプリズムシート成形用ロール金型製造方法であって、前記平行な方向に沿った前記バイトを押し当てる方向が、前記回転軸に対して、傾斜角度が大きい切刃面から傾斜角度が小さい切刃面に向かう方向であることを特徴とする。

(もっと読む)

フレキシブルダイ

【課題】マグネットローラ等の円筒状のローラに「ベースの浮き」のない状態で巻き付けることが可能なフレキシブルダイを提供する。

【解決手段】一対のフレキシブルベース2a,2bを、対向配置される一対の円筒状のローラにそれぞれ巻き付け、これら一対のローラ間に加工対象シートSを通過させてエンボス加工を行うエンボス加工装置に使用され、一対のフレキシブルベース2a,2bは、互いに雌雄嵌合する雌側フレキシブルベース2aと雄側フレキシブルベース2bとから構成され、雌側フレキシブルベース2aにはエンボス加工を行う加工パターンの輪郭に対応する線状の凸部3aが形成されており、雄側フレキシブルベース2bには雌側フレキシブルベースの線状の凸部3aにて囲われる領域内に、当該線状の凸部3aの内周面に対し間隔をあけて嵌まり合う凸部3bが形成されているとともに、この凸部3bには凹部30が形成されている。

(もっと読む)

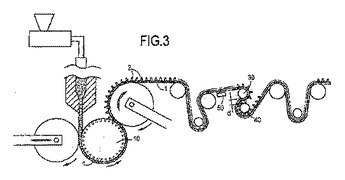

転写方法及び転写装置

【課題】 樹脂の無駄を防ぐと共に、型がない部分への樹脂の供給をなくして良好な転写を可能にする

【解決手段】 繰出部40から繰出されたベースフィルム41に間欠塗工部10の塗工ダイ20から樹脂を間欠的に吐出してベースフィルム41に間欠的に塗布膜43を形成する。この間欠的に形成された塗布膜43は、この塗布膜43の塗工動作と同期して作動する転写部44へ移動し、型ロール46に設けられた型45により転写される。転写された塗布膜43は、紫外線照射装置48により硬化され、巻取部49に巻き取られる。

(もっと読む)

光学フィルム

モアレ防止及びウェットアウト防止機能を有する光学フィルムが、その作製のためのシステム及び方法と共に記述される。光学フィルムを作製するのに使用されるマスターは、マスター表面の面外の軌道に沿って切削する単軸アクチュエータを使用して形成される。軌道に沿った切削工具の動きにより、可変深さ及び可変ピッチを有する溝が表面に刻まれる。このマスターから形成されるプリズムは可変深さ、可変高さを有し、これによりウェットアウト防止及びモアレ防止機能が提供される。  (もっと読む)

(もっと読む)

型、型の製造方法、および、型の製造装置

【課題】優れた利便性を有する型を提供する。

【解決手段】型10は、被加工体50に凹凸模様11,12を形成するための型である。型は、第1表面18aと、前記第1表面とは反対側の第2表面18bと、を含むシート状の基材18と、前記基材の前記第1表面上に積層された第1の被覆層20と、前記基材の前記第2表面上に積層された第2の被覆層30と、を備える。前記被加工体に転写されるべき第1の凹凸模様11が、前記第1の被覆層の側の表面10aから形成されている。前記被加工体に転写されるべき第2の凹凸模様12が、前記第2の被覆層の側の表面10bから形成されている。

(もっと読む)

型、型の製造方法、および、型の製造装置

【課題】優れたコントラストを有する模様を転写し得る型であって、優れた生産効率で安価に製造され得る型を提供する。

【解決手段】型10は、シート状部材50に凹凸模様12を形成するための型である。型は、シート状の基材22と、前記基材の一方の表面上に積層された金属層24と、を備える。前記シート状部材に転写されるべき凹凸模様が、前記金属層の側の表面から前記金属層および前記基材を変形させて形成されている。

(もっと読む)

ステム付きウェブを製造する装置、およびこの装置を通じて得ることのできるステム付きウェブ

ベース・ストリップと、ストリップから突き出て、ストリップの一部を形成する少なくとも1つのステム、特に、ストリップと同じ材料製の少なくとも1つのステムとによって構成される、ステム付きウェブであって、少なくとも1つのステムが、真直軸と、真直軸に垂直な一定の断面またはベースからステムの先端へと縮小する断面とを有する、ステム付きウェブにおいて、少なくとも1つのステムが、その軸に沿って測定される高さと、ストリップの平面に平行に測定されるその最大寸法に相当する幅とを有しており、幅が、0.05mm〜0.250mmの間にあり、ステムの高さとその幅との比が、少なくとも2よりも大きく、好ましくは3以上であることを特徴とする、ステム付きウェブ。  (もっと読む)

(もっと読む)

離型紙の製造方法および離型紙の製造装置

【課題】高いコントラストを有する模様を転写し得る離型紙を高い生産効率で製造することができる製造方法を提供する。

【解決手段】製造方法は、原反20に凹凸模様12を形成して離型紙10を製造する方法である。製造方法は、ブラスト加工によって、前記凹凸模様の凹凸よりも微小な凹凸16を前記原反の表面20aに形成する工程と、エンボス加工によって、微小な凹凸を形成された前記原反の前記表面に前記凹凸模様を形成する工程と、を備える。

(もっと読む)

離型紙の製造方法および離型紙の製造装置

【課題】高いコントラストを有する模様を転写し得る離型紙を高い生産効率で製造することができる製造方法を提供する。

【解決手段】製造方法40は、原反20に凹凸模様12を形成して離型紙10を製造する方法である。製造方法40は、ラビング処理により前記原反の表面を粗化する工程と、エンボス加工により、粗化された前記原反の前記表面に前記凹凸模様を形成する工程と、を備える。

(もっと読む)

微細モールド及びその製造方法

【課題】微細な凹凸パターン自体に歪みを発生させることなく、微細な凹凸パターンを忠実に転写可能な微細モールドを提供する。

【解決手段】ロール2と、このロール2の外周面に内周面が接する緩衝筒3と、この緩衝筒3の外周面に内周面が接し、外周面に微細な凹凸パターン4aが形成されたスタンパ筒4とを有し、緩衝筒3は、スタンパ筒4より、線膨張係数が大きく、弾性率が小さい。

(もっと読む)

転写装置および転写方法

【課題】ナノインプリント加工の大面積化、高スループット化、高品質化を達成できる新規な転写装置および転写方法の提供。

【解決手段】予め表面に樹脂が塗布された基材フィルムF1に、所定の微細パターンが形成された転写板31aを押し当ててその樹脂に当該微細パターンを転写する方法であって、前記転写板31aを筒状に加工してから弾性層31bを介して回転軸32に着脱自在に取り付けた後、ニップロール33で前記基材フィルムF1を前記回転軸32上の転写板31aの表面に押し付けるようにして連続して送り出しながら、その樹脂J上に所定の微細パターンを連続して転写する。これによって、基材フィルムF1上に所定の微細パターンを確実かつ連続して転写できるため、ナノインプリント加工の大面積化、高スループット化、高品質化を容易に達成できる。

(もっと読む)

ナノインプリンティング装置及び方法

【課題】大面積の基材に対してインプリント可能な装置を提供する。

【解決手段】パターニングされるべき基材20に対してミクロ又はナノメートルサイズのパターンを転写するために2つの回転可能に取り付けたローラを備える。第1のローラ10はパターニングされた周面を有しており、このパターン周面は、当該パターン周面を変形可能な基材と接触させることにより第1のローラから基材にパターンを転写する。第2のローラ30は、第1のローラのパターン周面と対向する円滑な周面を有している。また、第2のローラは、第1と第2のローラを同期回転させるために第1のローラと回転可能に結合される。基材は、これらのローラが互いに対して回転するときにパターン周面が基材と接触し、それにより、このパターンがパターン周面から基材へと転写されるように、第1及び第2のローラ間で移動することができる。

(もっと読む)

光学フィルムの製造方法、光学フィルムおよび液晶表示装置

【課題】ラビング処理後の長尺のプラスチックフィルムを巻き取ることによるラビング処理面における液晶の配向性への影響を可及的に防止することができる光学フィルムの製造方法、光学フィルムおよび液晶表示装置を提供する。

【解決手段】ラビング処理工程の後であって、液晶性分子の塗布工程の前に、長尺のプラスチックフィルムFのラビング処理面に剥離フィルムGが貼り合わされる。このときの剥離フィルムGには、ラビング処理面と対向する面とは反対側の面に粘着テープG2による凸部が形成されている。そして、長尺のプラスチックフィルムFおよび剥離フィルムGの積層体Hが巻き取られてロール体H’が形成される。このとき、剥離フィルムGの凸部が長尺プラスチックフィルムFの裏面(ラビング処理面とは反対側の面)に当接した状態で積層体Hが巻回される。

(もっと読む)

エンボスロールの製造方法およびエンボスロール

【課題】従来のブラスト加工とエッチングを合わせたエンボスロールの形成方法では、ロール上にブラスト加工時の研磨剤が残留してエッチングのムラやシミ、めっきのムラやシミが発生して、均一な凹凸形状を作製することが困難であった。

【解決手段】均一な凹凸形状の形成のために、従来のようなブラスト加工を用いるかわりに、粒界エッチング処理を実施することにより、ブラストの研磨剤残渣によるシミの発生やムラが起きることなくノジュールのないめっきを実現し、所望の凹凸形状を形成することが可能となった。

(もっと読む)

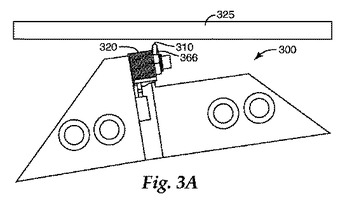

微細構造シート製造方法及び装置

【課題】表面に規則的な微細凹凸パターンを正確に形成することができる微細構造シート製造方法及び装置を提供する。

【解決手段】基材シートWの表面に紫外線硬化樹脂Rを塗布し、パターンローラ30に密着させて、紫外線を照射することにより、基材シートWの表面に微細凹凸パターンを転写形成する場合において、ニップ点における紫外線硬化樹脂の粘度を10mPa・s以上、100mPa・s以下にするとともに、パターンローラ30に対する紫外線硬化樹脂の接触角を40°以下にする。これにより、ニップ時にパターンローラ30の各凹部に空気が入り込むのを防止でき、パターンローラ30の表面に形成された凹凸の形状を正確に基材シートに転写することができる。

(もっと読む)

連続インプリント用ロール状モールドおよびその製造方法

【課題】表面に微細な凹凸形状が継ぎ目なく形成された、機械強度に優れたロール状モールドとその製造方法を提供する。

【解決手段】陽極酸化ポーラスアルミナの規則的な細孔配列を利用して形成された凹凸形状が、表面に継ぎ目なく形成されている連続インプリント用ロール状モールドと、それを作製するために、表面にホールアレー構造またはピラーアレー構造を有するロール状モールドの作製には、陽極酸化ポーラスアルミナ層を形成したパイプまたは丸棒形状のアルミニウム材を鋳型として用い、陽極酸化ポーラスアルミナ層の細孔内へ物質の充填を行い、鋳型を溶解除去することで、細孔配列が転写されたロール状モールドを製造できる。得られたロール状モールドは、ポリマー等の基板表面に継ぎ目なく微細なパターンを連続転写するためのインプリント用モールドとして使用できる。

(もっと読む)

ローラーモールド成形体及びその製造方法

【課題】 マイクロメカトロニクスなどの微細構造をプレス成形するローラーモールド成形体を容易且つ効率よく製造する。

【解決手段】心軸20、ローラー30、モールド成形部材10から構成され、フォトリソグラフィーにより成形パターンを外周に形成したモールド成形部材の両端11をローラー30に形成したスリット31を通して該ローラー内に配置した心軸上に固定し、該心軸とローラーとを相対的に回動させてモールド成形体をローラー内に引き込み、所定の張力を負荷した状態でローラー外周に密着させる。

この張力の負荷された状態でプレスモールド成形を行なうことにより、成形ローラー上のモールド成形部材がプレス圧の条件下でずれることなく保持される。

(もっと読む)

エンボスロールの製造方法およびエンボスロール

【課題】ブラスト処理とエッチングの組み合わせによるエンボスロールの従来の形成方法では、ロール表面にムラやシミが発生して、一様な凹凸形状を作製することが困難であった。

【解決手段】ブラスト処理とエッチングを同時に行うウェットブラスト処理を行うことにより、ウェットブラスト処理からクロムめっきまでをウェットプロセスで完了できるため、乾燥によるシミやムラがエンボスロール表面に発生させることなく所望の凹凸形状をエンボスロール表面に形成することが可能となった。

(もっと読む)

エンボス版用シートの製造方法およびエンボス版の製造方法

【課題】安価で容易な方法で連続的な凹凸を有するエンボス版用シートを製造する方法を提供すること。

【解決手段】シリコーンゴム製シートにレーザーを照射し、照射箇所を熱により蒸発させることで賦型を行ってエンボス賦型板を作成し、前記エンボス賦型板の賦型面上にエポキシ樹脂を塗工して熱圧成形後剥離してエンボス版用シートを作成すること、あるいはエポキシ樹脂製シートにレーザーを照射し、照射箇所を熱により蒸発させることによる賦型を行うことでエンボス版用シートを作成することを特徴とする。

(もっと読む)

ロールプレス装置

【課題】樹脂シートの表面に短時間で簡単に多数の凹部を形成できるようにすることである。

【解決手段】円筒面に複数の突起部1aが設けられた成形ロール1とフラットな円筒面の受けロール2をハウジング3に上下平行に組み込んで、成形ロール1と受けロール2間のロールギャップを、受けロール2を偏心カム8によって変位させて調整し、成形ロール1をモータ4で回転駆動して、ロールギャップに樹脂シートを通し、各突起部1aでの圧縮によって、樹脂シートの表面に凹部を成形することにより、樹脂シートの表面に短時間で簡単に多数の凹部を形成できるようにした。

(もっと読む)

101 - 120 / 172

[ Back to top ]