Fターム[4F211AJ05]の内容

プラスチック等のライニング、接合 (31,000) | 装置又は装置部材の材料の特徴 (176) | 材質の特徴 (90) | ゴム(←シリコーンゴム) (41)

Fターム[4F211AJ05]に分類される特許

1 - 20 / 41

積層フィルムの製造方法

口金付樹脂管の製造方法

【課題】 口金と樹脂管との接合部における気密性の高い口金付樹脂管を容易に製造できるようにする。

【解決手段】 口金より熱膨張率が大きい棒材を用い、樹脂管を構成する樹脂管構成材を棒材に巻き付けて筒状にして、樹脂管構成材の筒状にされた一端部を口金内に、当該一端部内に棒材を、これら3者を略同軸にして配置した上で加熱する加熱工程を備え、本加熱工程により、樹脂管構成材を溶融させつつ、口金と棒材の熱膨張率差により前記一端部に口金からの外圧及び棒材からの内圧を生じさせて前記一端部の外周面を口金の内周面に圧着保持して前記一端部の外周面を口金の内周面に融着させ、樹脂管を成形するようにした。

(もっと読む)

シール構造及び接合装置

【課題】高温になる環境において長時間使用した場合でもシール性能が低下することを防止できるシール構造及び接合装置を提供する。

【解決手段】加熱機構を備えた熱盤部40と、熱盤部40の側方に位置する枠体部42と、熱盤部40と枠体部42との間に位置して熱盤部40と枠体部42との隙間をシールするシール部52と、を有するシール構造であって、シール部52は、熱盤部40又は枠体部42に形成された溝部48に配置され、シール部52には、溝部48の深さ方向と直角な向きに凹部54、56が形成され、シール部52が熱盤部40又は枠体部42に形成された溝部48に配置された状態で、凹部54、56が溝部48の溝内に位置している。

(もっと読む)

貼り合せ装置、貼り合せ方法および照明装置の製造方法

【課題】被貼り合せ部材の凹凸の大きさの影響を受けにくい貼り合せ装置等を提供する。

【解決手段】貼り合せ装置1は、収容容器73内の底部71側に被貼り合せ部材110と被貼り合せ部材110の一部に重ねられた貼り合せ部材120とからなる加工対象物100を保持する保持部材81を備えている。収容容器73の蓋部72の内側に、保持部材81に対向するように設けられた加圧部材82を備えている。加圧部材82が貼り合せ部材120を加圧できるように、加圧部材82の先端は貼り合せ部材120に対応した加圧面82aを有している。そして、貼り合せ装置1は、被貼り合せ部材110と貼り合せ部材120とを加熱する発熱体75を備えている。

(もっと読む)

フィルム同士の熱溶着接合方法及び接合装置並びに光学フィルムの製造方法

【課題】フィルム同士の後端部と先端部とを熱溶着した後に皺が発生したり、テール部分が長くなったりしないようにできる熱溶着接合方法を提供する。

【解決手段】第1フィルム36aと第2フィルム40aとを重ね合わせた接合領域部分の両側にそれぞれ対向配置され、平坦な吸着面を有する吸引ボックス88,101と、吸引ボックス88,101同士及び接合領域部分を互いに接近移動及び離間移動させる昇降部78と、吸引ボックス88,101同士をそれぞれフィルム長手方向に移動させるスライド部92,96と、吸引ボックス88,101の吸着面に吸引力を付与する吸引力発生手段と、第1及び第2のフィルム36a,40aをそれぞれ切断して接合領域部分に後端部と先端部を形成する切断刃89,102と、第1フィルム36aの後端部と第2フィルム40aの先端部とを重ね合わせた接合部Aを熱溶着する熱溶着手段85と、を少なくとも備えた。

(もっと読む)

片面金属張積層板、片面金属張積層板の製造方法

【課題】従来の片面金属張積層板の製造方法では、スジ状の歪みが発生し、接合品質が低下するという課題がある。

【解決手段】熱可塑性接着剤を介して、絶縁性フィルムと、導電性フィルムとが接着形成された片面金属張積層板の製造方法であって、前記熱可塑性接着剤付きの絶縁性フィルムを加熱された金属性ローラーに沿わせるとともに、前記導電性フィルムを加熱された弾性ローラーに沿わせた状態で、前記絶縁性フィルムと前記導電性フィルムとを前記金属性ローラーと前記弾性ローラーとの間に導入する。

(もっと読む)

受け板部材及び該受け板部材を用いたシール装置

【課題】重なり合うプラスチックフィルムを低粘着性シートで挟むことなく比較的高温にて適正に加熱圧着することを可能にする受け板部材を提供するものである。

【解決手段】加圧ブロック20との間で熱圧着すべき重なり合うプラスチックフィルムF1、F2を挟む支持ブロック30に設けられ、前記加圧ブロック20が加圧する前記プラスチックフィルムF1、F2を受ける受け板部材31であって、耐熱性ゴムにて形成されたゴム板部材31aと、該ゴム板部材の一方の面に設けられた耐熱性樹脂部材31bと、前記ゴム板部材の他方の面に設けられた耐熱性補強部材31cとを有する構成となる。

(もっと読む)

コイルローラ

【課題】本発明は、プロファイルコイルから帯状部材を引き出す作業のために配された作業員によって、プロファイルコイルの回転状態を制御することを可能にする新規なコイルローラを提供することを目的とする。

【解決手段】更生管40の製管作業中において、円周方向に回転するプロファイルコイル10の回転状態を、フットスイッチ61が備えられた遠隔操作装置6を介して決定できるようにする。

(もっと読む)

フィルム貼付装置

【課題】 従来よりもホイールの意匠面の凹形状部分にフィルムを貼付できるフィルム貼付装置の提供。

【解決手段】吸着盤30の下面30aに取付けられており吸着盤30から下方に拡張可能なバッグ部材40を有する。そのため、拡張したバッグ部材40でフィルム1をホイール2の意匠面2aの凹形状部分に強制的に押し付けて貼り付けることができる。そのため、バッグ部材40が設けられていない場合(従来)に比べて、ホイール2の意匠面2aの凹形状部分にフィルム1を貼付できる。また、バッグ部材40であるため、フィルム1をホイール2に押し付けるときにバッグ部材40がホイール2の意匠面2a形状になじみ、確実にホイール2の意匠面2aにフィルム1を貼付することができる。

(もっと読む)

シートのホットラミネート装置に応用する無段変速機構

【課題】本発明はシートのホットラミネート装置に応用する無段変速機構を提供する。

【解決手段】制御モジュール、変速モジュール、減速モジュール及びホットラミネートローラーモジュールからなり、以上のモジュールの組合せで無段変速のホットラミネート機能を有する。

(もっと読む)

エキスパンダーロールを用いた湾曲板状体のプレス接着方法

【課題】湾曲積層体をプレス接着させるに当たり、曲率の変化に容易に対応でき、積層体を押圧する力は均一であり、積層体間に気泡を残さないようにプレス接着する。

【解決手段】 樹脂中間膜を介して積層した湾曲板状体を両面よりプレス接着させるプレス接着方法において、湾曲した固定シャフト軸部の周辺部の外被ロール層が回転自在なエキスパンダーロールをプレスロールとして上下一対配置し、該一対のプレスロール間に湾曲板状体を搬送通過させながら湾曲板状体をプレス接着させる。

(もっと読む)

シート状部材の接合装置、接合シート状部材の製造装置及び製造方法

【課題】一対の接合ローラにより、シート状部材を構成する部材の変形や破損を防止しつつ、シート状部材の端部を均等に引き寄せて接合する。

【解決手段】接合するシート状部材70の対向する各端部71、72に、弾性体53、53’を介して回転自在に支持された一対の接合ローラ40、40’をそれぞれ当接させ、接合ローラ40、40’が当接する端部71、72の凹凸に応じて弾性体53、53’を弾性変形させる。このように弾性体53、53’を弾性変形させつつ、一対の接合ローラ40、40’を各端部71、72上で転動させ、その各分割接合ローラ42、43、44、42’、43’、44’を独立に変位させて端部71、72の表面に追従させる。この転動する接合ローラ40、40’により、両端部71、72を互いに引き寄せながら突き合わせて接合する。

(もっと読む)

ヒートラミネーション装置及び方法

【課題】環境負荷を少なくするために粘着性接着剤に替えて感熱性接着剤を使用することにより剥離紙を無くすことができるが、従来技術ではカバーフィルムを予熱するため印刷基材と接着後、ラミネートシートにカールが発生しやすくなり、現在は広くは使用されない。

【解決手段】発明者は、カバーフィルムと印刷基材を同時に加熱加圧し、接着し引き続いて一定時間接着温度ないし近接した温度に保持することによりカールをより少なくなることができた。

(もっと読む)

管路を流体で満たすための管路挿入用移動栓型治具及びその治具を用いた管路への流体注入方法。

【課題】ライニング材を内側にあてがった状態の、屈曲部やたわみ部等を有する管路に空気溜りやごみ溜り等を形成させずに、温水等の流体を充填する。

【解決手段】管路挿入用移動栓型治具Aは、横向きの芯材4と、芯材4の長手方向の前端部外周に設けたスポンジ5と、後端部外周に設けたスポンジ6とから成り、スポンジ5及び6は、柔軟性のあるゴム又は合成樹脂から成り、かつ管路1の内径より大きい外径を有する構成とすることにより、空気溜り等を形成させずに、温水等の流体2を管路1に満たすことができ、管路1の内側にあてがったライニング材を均一に加熱、硬化させて、管路1の内周面に貼ることができる。

(もっと読む)

搬送装置、積層体の製造装置及び製造方法

【課題】汚れ付着によるロール劣化が軽減され、従来以上の長期にわたって搬送、転写を安定的に行なえる搬送装置及び積層体の製造装置を提供する。

【解決手段】ゴム層65aを有する圧着ローラ64a及びゴム層65bを有する圧着ローラ64bとゴム層65aにUV−B光を照射するUV−Bランプ81とを備えており、ゴム層65aの表面に汚れが生じていると判定されたときに、ゴム層65aに積算照度が所定値に達するまでインラインでUV−B光を照射して洗浄できるようになっている。

(もっと読む)

貼合装置

【課題】二つの部材を貼り合わせる際、この二つの部材のかたさの違いにより、加圧ローラーの材質の適正が問題になり、うまく貼り合せられるかどうかはこのローラーの材質に左右される。昨今、少量多品種生産の形が増加の傾向にある。その場合、従来は量産用に使用していた貼合機の貼りあわせ条件を変えたりすることで対応していたが、不良率が高く、採算が取れなかったりすることが多かった。

【解決手段】連続したフィルムとフィルム、あるいはフィルムと板材を貼合する貼合装置において、少なくとも、それぞれ性質の異なる複数の貼合ローラーと、前記複数の貼合ローラーのうち1つをフィルムの貼り合せのために選択する手段と、を含むことを特徴とする貼合装置。

(もっと読む)

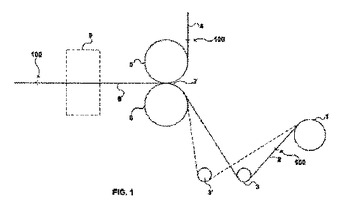

フレネルレンズの製造におけるポリメチルメタクリレート(PMMA)フィルムの連続的貼合せ法

貼合せ製品を形成させる方法は、光学的構造を有する型押しされた第1の表面および対向する第2の表面を有するフィルム(2)を準備し;一対の貼合せロール(5,6)のロール間隙個所にフィルムを案内し;ポリマーシート(4)を前記ロール間隙個所(7)に供給し、この場合このポリマーシートは、ポリマーシートとフィルムとの間で熱的結合を可能にするのに効果的な表面温度を有し;およびポリマーシートをフィルムの第2の表面に貼り合わせることを含む。本発明によるプロセスは、現存する工業的技術に対して、フレネルレンズフィルムをアクリルシートに貼り合わせることに関連した、費用および環境的影響を減少させる。  (もっと読む)

(もっと読む)

振動溶着方法

【課題】溶着部における樹脂母材の傾斜角度の影響を低減して、溶着品質の向上を図るとともに、傾斜角度の異なる複数の溶着部を1回の工程で同時に溶着する。

【解決手段】相対的に振動をするベース板20及び振動板22により、インストルメントパネル12と収納ボックス14、及び、インストルメントパネル12とダクト部材16とを層状に挟み込んで加圧及び加振をして溶着する。ベース板20の載置部21a〜21fにはウレタン材の保護材24が設けられている。保護材24の厚みA2、A3及びA4は、支持する箇所におけるインストルメントパネル12と載置部21a〜21eとの接触面の傾斜角度θ1及びθ2に基づいて設定されている。

(もっと読む)

振動溶着方法

【課題】樹脂母材に対して異なる材質の2以上の樹脂ワークを1回の工程で同時に溶着することができ、十分な溶け込み深さが得られるとともに、デフォームの発生を抑制する。

【解決手段】相対的に振動をするベース板20及び振動板22により、インストルメントパネル12と収納ボックス14、及び、インストルメントパネル12とダクト部材16とを層状に挟み込んで加圧及び加振をして溶着する。ベース板20の載置部20aにはウレタン材の保護材24が設けられている。保護材24の厚みは、収納ボックス14は比較的低融点の材質であり、ダクト部材16は比較的高融点の材質である。保護材24の厚みA1、A2は、支持する箇所の樹脂ワークの材質により異なる。

(もっと読む)

熱可塑性樹脂部材の溶着方法

【課題】厚いポリオレフィン樹脂(PE、PP)やポリフッ化炭化水素樹脂の場合でも良好な溶着結果を齎す赤外線溶着法を提供することにある。

【解決手段】支持体1に対して2個以上の熱可塑性樹脂部材3を重合し、さらに赤外線透過性固体5を重合して重合群を形成し、この重合群に対して赤外線透過性固体側からCOを光源とする赤外線ビーム11を照射する。赤外線透過固体と接触する熱可塑性樹脂部材の境界温度が相対的に低くなり、浸透した赤外線エネルギーによりその内部でより高温となった領域を発現し得る。その結果熱可塑性樹脂部材の赤外線ビーム照射側表層での熱損傷による表面性状の悪化が抑制され、短時間のうちに加熱・冷却された溶着層を得ることができる。

(もっと読む)

1 - 20 / 41

[ Back to top ]