Fターム[4F211AR12]の内容

プラスチック等のライニング、接合 (31,000) | 調整制御量(制御の対象) (635) | 寸法(←長さ、大きさ、厚み等) (13)

Fターム[4F211AR12]に分類される特許

1 - 13 / 13

高圧タンクの製造方法

布接着装置、及び接着プログラム

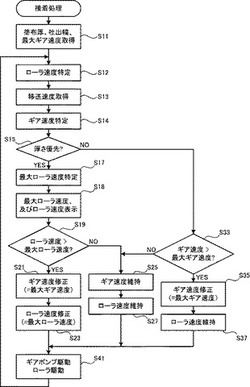

【課題】安定的に布に接着剤を塗布し、布と布とを適切に接着することができる布接着装置、及び接着プログラムを提供する。

【解決手段】布接着装置は、ペダルの踏み込み量から、布の移送速度を特定する(S13)。布接着装置は、作業者が予め設定した接着剤の厚さ、ノズルの吐出口の幅、及び移送速度から、ギアポンプの回転速度を特定する(S14)。布接着装置は、ギアポンプの回転速度が、ギアポンプを駆動するモータが許容できる最大の回転速度を超えた場合(S19:YES)、作業者が設定した接着剤の厚さで布に接着剤を塗布できるように、ギアポンプ、上移送ローラ及び下移送ローラの回転速度を修正する(S21,S23)。ギアポンプの回転速度は、モータが許容できる最大の回転速度に修正するので、ギアポンプは安定的に駆動し、接着剤は安定的にノズルから吐出する(S41)。

(もっと読む)

ライニング施工方法

【課題】 帯状部材を巻回して更生管を形成する製管機に対し、帯状部材の供給状態を安定化させて、既設管内に作業者を立ち入らせなくとも効率よくライニング施工できるようにする。

【解決手段】 既設管200の内面を周方向に回転しつつ既設管200の軸心方向に移動して製管する製管機1に対し、帯状部材100を螺旋状に供給する送り装置10を製管機1に到るまでの経路に設ける。そして、送り装置10を製管機1の製管動作に対応させて駆動し、この送り装置10から帯状部材100を既設管200の軸心方向に送りつつ軸心周りに回転させて供給する。

(もっと読む)

製管装置

【課題】本発明は、製管機への帯状部材の供給状態を安定化して、老朽化した既設管の更生作業に係る省力化を図り、既設管内に作業者を立ち入らせなくとも効率よく施工することのできる製管装置を提供すること。

【解決手段】製管作業中、製管機1による更生管130の形成に必要な帯状部材100の単位時間当たりの供給量及び回転角が算出されて、算出された単位時間当たりの帯状部材の供給量及び回転角による帯状部材130の供給実行が送り装置10を介して行われることによって、製管機1への帯状部材130の供給を、送り装置10によって自動的且つ過不足無く行わせ、既設管200内における人的作業を省略する。

(もっと読む)

ラミネート装置

【課題】離型紙の先端を離型紙巻取用紙管に貼り付ける操作時において、離型紙を離型巻取用紙管まで届かせる検出手段を備えたラミネート装置を提供する。

【解決手段】ラミネート・フィルム長を検出する検出手段と、離型紙の頭出し長を指示する頭出し長と、ラミネート・フィルム送り長を指示する動作指示手段と、頭出し運転スイッチをオンすると頭出し動作指示手段の指示により搬送用ローラを回転させSTP4、前記切断基準位置で切断された離型紙の切断位置が剥離ガイドを通過し、加圧ローラの周面に接触する位置に達し、頭出し長さ分搬送されると搬送用ローラを一時停止させSTP7、搬送用ローラを再度回転させSTP10、ラミネート・フィルム実搬送長が、前記離型紙切断基準位置から剥離ガイドを経由して離型紙巻取紙管まで到達する送り長に達した時点で搬送用ローラを停止するSTP13を特徴とする。

(もっと読む)

材料供給装置およびこれを用いる積層板の製造装置

【課題】シート材料を供給する材料供給装置の大型化を避ける。

【解決手段】巻芯6に複数のシート材料4a、4b、4cをロール状に重ね巻きした積層ロール5から、各シート材料4a、4b、4cを巻出して供給する材料供給装置12は、 積層ロール5の巻芯6を回転自在に軸支する積層ロール支持部21、23と、積層ロール5の複数のシート材料4a、4b、4cの周長差を吸収する周長差吸収機構30と、を備え、周長差吸収機構30が積層ロール5の巻芯6に装着されている。

(もっと読む)

光反射板用積層フィルムおよびその製造方法

【課題】モバイル情報機器用液晶画面の面光源用反射フィルムとして、高光反射率を有しているだけでなく、小型化への要求を満足するために従来の白色フィルムと比較して熱寸法安定性に優れ、カールの小さい光反射板用積層フィルムを提供すること。

【解決手段】β晶活性を有するポリプロピレン樹脂と平均粒子径50〜500nmの無機粒子(a)とを含み、空孔率が30〜80%である層(A層)の少なくとも片面に、結晶化温度Tmcが100℃〜115℃の範囲のポリプロピレン樹脂を含む層(B層)を有し、このB層に、ガラス転移点Tgが50℃〜150℃の範囲の熱可塑性樹脂層(C層)が積層されてなり、A層またはB層の波長560nmの光反射率が95%以上である光反射板用積層フィルムとする。

(もっと読む)

樹脂の溶融接合方法及び樹脂の溶融接合装置

【課題】ストッパーを設けなくても、溶融樹脂の漏れが生じることはなく、また耐圧性能も十分に確保することが可能な樹脂の溶融接合方法及び樹脂の溶融接合装置を提供する。

【解決手段】一対の樹脂の一方10を把持する把持部材16と、他方12を支持する支持部材18と、把持部材16を昇降させる第1昇降装置22と、支持部材18を昇降させる第2昇降装置26と、一対の樹脂の接合部分を溶融するヒータ34と、を備え、一対の樹脂をヒータに対して相対的に移動させ、一対の樹脂の端部をヒータに当接することによって溶融させ、溶融された一対の樹脂の端部を互いに押し付けるように、一対の樹脂の少なくとも一方を移動することによって、一対の樹脂を接合させる樹脂の溶融接合装置であって、ヒータに当接することによって溶融する樹脂の長さを調整することが可能な溶融樹脂長さ調整手段を備えていることを特徴とする。

(もっと読む)

樹脂部材のレーザ溶着部構造および収容容器

【課題】レーザ溶着部において、必要な溶着強度を確実に得ることができる樹脂部材のレーザ溶着部構造および収容容器を提供する。

【解決手段】透過性樹脂部材10と吸収性樹脂部材22とを押圧しつつ重ね、透過性樹脂部材10の側から吸収性樹脂部材22の側にレーザ光を照射して、両樹脂部材10,22を溶着する樹脂部材のレーザ溶着部構造および収容容器であって、透過性樹脂部材10の厚みTが所定の領域ごとに変化するとき、レーザ光を照射する前の状態において、厚みTが所定寸法以下の領域αでは両樹脂部材10,22を接触させ、厚みTが所定寸法よりも大きい領域βでは両樹脂部材10,22を離間させてある。

(もっと読む)

溶着された樹脂成形体の設計方法

【課題】溶着された樹脂成形体において、溶着部からの破壊を低減し、溶着部の信頼性を向上させる成形体の設計方法および該溶着成形体を提供する。

【解決手段】少なくとも2種類の熱可塑性樹脂AおよびBからなる成形体を溶着して得られる成形体において、樹脂Aで形成される成形品の少なくとも一部の厚みtAが下記式を満足する溶着製品の設計方法。tA≦((bW×LW)×σWAB×η)/(σA×LA)。tA:溶着された成形品の溶着部位に垂直に位置する、最も肉薄部分の厚み、bw:溶着部幅、Lw:溶着部の長さ、σWAB:樹脂Aと樹脂Bの溶着強度、安全係数η=0.05〜1、LA:tA部分の長さ、σA:樹脂Aの強度、σB:樹脂Bの強度、EA:樹脂Aの縦弾性率、EB:樹脂Bの縦弾性率、εA:樹脂Aの伸び、εB:樹脂Bの伸び。ただし、樹脂強度σA≦σB、樹脂縦弾性率EA≦EB、樹脂の伸びεB≦εA、5%≦εA≦150%である。

(もっと読む)

プラスチックシートの作製装置及びその作製方法

【課題】 画像形成手段として従来の電子写真装置を大きく改造することなく用い、良品率の高いプラスチックシートの作製装置及びその作製方法を提供することである。

【解決手段】 フィルムの表面に画像を形成する画像形成部と、コアシートと2つの前記フィルムを積層した積層体を位置決めする位置決め部と、前記積層体をラミネートするラミネート部と、を含んでなり、前記ラミネート部がベルト対と加熱加圧ロール対とを含み、前記ベルト対及び前記加熱加圧ロール対の少なくとも一方の幅が、前記積層体の幅Tに対して0.96T〜1.04Tの範囲であるプラスチックシートの作製装置である。

(もっと読む)

ラミネート物の製造方法及び装置

【課題】基材にラミネートされた(貼り合わされた)樹脂膜表面にクレータの発生が少なく表面外観に優れたラミネート物を製造することができる。

【解決手段】走行する帯状の基材24の面に、押出ダイ14から溶融状態で吐出した熱可塑性樹脂の樹脂膜12を被覆させながらニップローラ18と冷却ローラ16とで基材24と樹脂膜12とをニップして貼り合わせてラミネート物28を製造する際に、製造されたラミネート物28のうちの樹脂膜12の膜厚が、基材24に貼り合わされるニップ位置における樹脂膜12の膜厚の20〜85%の範囲になるようにニップを行い、該ニップ位置Mを通過する樹脂膜12の通過量を絞るようにした。

(もっと読む)

記録媒体の被覆装置

【課題】 複数種類の記録媒体を用いる場合においても、被覆後の記録媒体の品質の低下を防止することが可能な記録媒体の被覆装置を提供する。

【解決手段】 重ね合わせて供給される記録媒体A及び被覆シートBを両面から加熱及び圧着して記録媒体Aの表面に被覆層を形成する加熱圧着手段8と、加熱圧着手段8に記録媒体Aを供給する記録媒体供給手段1と、加熱圧着手段8に被覆シートBを供給する被覆シート供給手段6aと、記録媒体供給手段1により供給される記録媒体Aの種類を検出する媒体種類検出手段18と、媒体種類検出手段18による検出結果に基づいて、加熱圧着手段8により与える熱量を調節する制御を行う制御手段と、を備える。

(もっと読む)

1 - 13 / 13

[ Back to top ]