Fターム[4F211SC03]の内容

プラスチック等のライニング、接合 (31,000) | ライニング処理対象の形態 (617) | 内周面のライニング(管状物内周面、凹面) (351)

Fターム[4F211SC03]に分類される特許

1 - 20 / 351

ライニング施工方法及びライニング部材の製造方法

製管用部材、及び採熱構造

製管用部材、及び採熱構造

製管装置

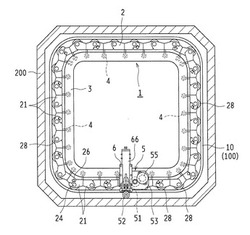

【課題】 既設管の断面形状が非円形の形状である場合にも、アウターローラやインナーローラの破損等を防止しつつ接合機構部を円滑に周回移動させて、短時間で精度よく管更生作業を行えるようにする。

【解決手段】 製管装置1は、既設管200の内面に沿って周回する周回フレーム2と、周回フレーム2の周回軌道を規定するガイドフレーム3と、帯状部材100の接合部を接合する接合機構部5とを備える。接合機構部5には、互いに逆方向に回転するインナーローラ51とアウターローラ52とが備えられ、アウターローラ52の回転軸は、インナーローラ51の回転軸の軸まわりに回動可能に設けられている。

(もっと読む)

製管装置、及び既設管の更生方法

【課題】 本発明は、帯状部材に過度の負担を与えることなく、安定的、且つ円滑に製管作業を進めることができる新規な製管装置、及びこの製管装置を用いた既設管の更生方法を提供することを目的とする。

【解決手段】 製管装置1における環状の成形フレーム2に対し、帯状部材100をガイド口11に通過させることによって前記帯状部材100の供給経路を規制するガイド装置10を備え、前記ガイド装置10が、前記成形フレーム2に直接、又は、支持基台12を介して取り付けられた、前記成形フレーム2の環内空間に向かって屹立するガイド軸13に沿って進退可能となるようにする。

(もっと読む)

熱可塑性樹脂管更生工法、及びドラム搬送用台車

【課題】 本発明は、施工開始地点として選択された立坑が狭小道路に存する場合にあっても、好適に既設管を更生することができる新規な熱可塑性樹脂管更生工法、及びこの熱可塑性樹脂管更生工法に用いられるドラム搬送用台車を提供することを目的とする。

【解決手段】 熱可塑性樹脂管更生工法において、熱可塑性樹脂管100が巻き回された巻取りドラム12を、施工開始地点まで搬送するにあたり、車幅700〜1600mmのドラム搬送用台車1を用い、前記巻取りドラム12を積載した前記ドラム搬送用台車1を、前記施工開始地点に通じる道路を介して、前記施工開始地点まで走行させる。

(もっと読む)

既設管補修方法

【課題】老朽化して変形の生じた既設管を適切な形状に回復する工程を含む既設管補修方法を提供すること。

【解決手段】既設管100の劣化や変形の状態を前記既設管の内側から調査して、少なくとも内径及び変形を調査する調査工程、前記調査工程により得られた内径データ及び変形の度合いに基づいて、(a)前記既設管の内壁を内壁切削機により断面円形に切削する切削処理、(b)前記既設管について適正な断面円形を形成するために既設管内面を内側から外方に押圧し、断面円形状に修正する押圧処理、のうち少なくとも一方の処理を選定し、該選定した処理を行うことにより、その処理領域を含む前記管路全体において連続的な軸線の断面円形領域を確保する円形回復工程、を含む既設管補修方法。

(もっと読む)

細長い物品の製造

【課題】プラスチックの外層を有するコアを成形することと、前記コアとの間に隙間を与えるようにして、このコアにシームレスの金属層を押し出し成形することと、前記金属層を冷却することと、前記金属層の内面に前記コアの外面を接触させることとを具備する、細長い物品を製造する方法を提供する。

【解決手段】最初に、外面がプラスチックからなるコアが成形されるように、細長い物品が、成形される。次に、管状の金属層4が、シームレスであるように押し出し成形される。金属層42が押し出し成形されるとき、隙間16が、金属層とコアとの間に与えられる。金属層4が冷却された後に、コア2の外面は、金属層4の内面に接触される。接着作用が、これらコアと金属層との間に与えられ、そして、これらコアと金属層とを一緒に圧縮する永久的な圧縮力が、与えられる。

(もっと読む)

更生管及びその形成方法

【課題】管厚の増大を抑制しつつ十分な強度の更生管及びその形成方法を提供すること。

【解決手段】既設管100の内周面に被装される更生管20であって、熱可塑性樹脂から構成された外側層24と、該外側層24の内側に設けられた、強化繊維入り熱可塑性樹脂から構成され且つ前記外側層24よりも薄く形成した内側強化層22と、を有し、前記内側強化層22は、前記既設管100内で熱可塑性樹脂を加熱溶融した後冷却することにより該熱可塑性樹脂中に強化繊維を混入させることにより形成され、前記外側層24と前記内側強化層22とが一体化していることを特徴とする。

(もっと読む)

既設管の更生方法

【課題】更生管の温度が土中温度に達する前に冷却を終了したとしても、更生管を既設管に確実に固定して更生管の伸縮を抑制する。

【解決手段】地中に埋設された既設管Sに熱可塑性樹脂または熱硬化性樹脂からなるライニング材を挿入し、ライニング材を既設管Sの内周面に密着させて更生管1に形成する既設管の更生方法において、ライニング材の挿入に先立って既設管Sの内周面の周方向に凹状溝Saを形成する。これにより、ライニング材を既設管Sの内周面に密着させて更生管1に形成する際、更生管1は、既設管Sの内周面に形成された凹状溝Saに嵌まり込み、外方に凸の膨出部1aを形成し、既設管Sと更生管1との間に大きな抵抗を発生させ、更生管1を既設管Sに対して伸縮しないように固定する。

(もっと読む)

管ライニング材及び管ライニング材用の樹脂吸着材

【課題】簡単には引き裂かれない強度と、流体圧で管路壁面に容易に密着できる伸びを有する管ライニング材及び管ライニング材用の樹脂吸着材を提供する。

【解決手段】本発明による管ライニング材用の樹脂吸着材は、液状の熱硬化性樹脂を含浸させた管ライニング材用の樹脂吸着材であって、450g/m2〜1300g/m2のガラスマット層と、80g/m2〜300g/m2のフェルト層を複数層重ね合わせてニードルパンチング加工し、前記ニードルパンチング加工に使用する複数のニードルの構成率30%以上が直径0.65mm未満のニードルであること特徴とする。

(もっと読む)

既設管補修工法

【課題】所望の厚みを有する管状ライニング材の既設管への設置を簡単な作業で容易に行うことができ、更に、硬化作業の的確化を図るための異なる性質の層の形成の容易化も図ることのできる既設管補修工法を得ること。

【解決手段】2つの前記管状ライニング材12,14をそれぞれ個別に既設管10内に挿入し、最初に挿入される管状ライニング材12を外側にし、その内側に次に挿入される管状ライニング材14を挿入して行い、2つの管状ライニング材は異なる重合開始剤の使用により硬化条件が異なり、最初に挿入される管状ライニング材は熱による硬化に適する管状ライニング材又は熱及び光の双方による硬化に適し、内側に挿入される管状ライニング材は光による硬化に適し、2つの管状ライニング材には同種類の樹脂が用いられ、内側に挿入される管状ライニング材の内側から光照射を行うことを特徴とする既設管補修工法。

(もっと読む)

製管同時裏込め材注入装置

【課題】本発明は、既設管への設置時や製管作業時において製管機が倒れ難く、又、製管作業時における製管機の接合機構部に負荷される負担が小さく、しかも裏込め材を供給する際の圧力損失が小さい新規な製管同時裏込め材供給装置を提供することを目的とする。

【解決手段】製管同時裏込め材注入装置1における製管機2に固定された裏込め材注入用ノズル3に、裏込め材を供給するための裏込め材供給用ホース6の一端を連結すると共にし、前記裏込め材供給用ホース6の他端にスイベルジョイント7を介して裏込め材供給用ポンプを連結し、更に、前記スイベルジョイント7を前記製管機2の進行方向前方に配される台車4に固定する。

(もっと読む)

更生管及び該更生管を用いた管更生工法

【課題】外力に対して変形を起こしにくく、管路修復構造を高強度にした更生管並びにこの更生管を用いた管更生工法を提供する。

【解決手段】内周面を構成する内面板と、該内面板の周縁に立設された外壁板とをプラスチックによって一体に形成したセグメント1を周方向並びに管長方向に連結して更生管を組み立てる。セグメントを周方向に連結してなる管ユニットには、その外周を包囲して管ユニットを拘束するアラミド繊維からなるワイヤー30が取り付けられる。アラミド繊維のワイヤーは、引張強度が高く、既設管と更生管の間に充填される充填材内に埋め込まれ固定化することができるので、高強度の複合管を構築することができる。

(もっと読む)

枝管ライニング材、その製造方法及び枝管ライニング工法

【課題】本管ライニング材と枝管ライニング材の結合を向上させる。

【解決手段】本管のライニング材と熱溶着させることが可能な熱可塑性樹脂からなる樹脂シート103が樹脂吸収材115を介して鍔101に取り付けられる。樹脂シートと樹脂吸収材は熱溶着されており、鍔と樹脂吸収材にはそれぞれ熱硬化性樹脂が含浸され、該熱硬化性樹脂を硬化させることにより鍔と樹脂吸収材が結合される。鍔の下側にも、同様な構成が設けられる。熱可塑性樹脂からなる樹脂シートが硬い鍔と一体的に結合されるので、鍔が硬い場合でも本管のライニング材と樹脂シートを熱溶着することにより、枝管ライニング材の鍔と本管ライニング材は簡単な方法で確実に結合される。

(もっと読む)

管壁穴部の被覆方法、加圧加熱治具、及び管体の接続方法

【課題】本発明は、簡単な作業にて、管体の管壁に生じた穴部を被覆することができる新規な管壁穴部の被覆方法及び、簡単な作業にて、管体間に生じた継ぎ目を被覆すると共に隣接する管体同士を接続することができる新規な管体の接続方法を提供することを目的とする。

【解決手段】管体100における穴部101が生じている部分に対し、熱可塑性樹脂からなる板状の被覆部材1の一面12を、前記管体100内壁面側からあてがうことによって、前記穴部101を覆い、前記被覆部材1を、前記管体100の内壁面に向かって他面13側から加圧すると共に前記被覆部材1の融点以上の温度で加熱することによって、前記被覆部材1を、前記穴部101を覆った状態で、前記管体100の内壁面に溶着する。

(もっと読む)

ライニング装置及び既設管のライニング方法

【課題】 熱可塑性樹脂をマトリックスとする繊維強化複合材料からなるライニング材に対し、十分な強度発現等を期待することのできるライニング装置及びライニング方法を提供する。

【解決手段】 一実施形態としてのライニング装置2は、屈撓性を有し、拡張性及び耐熱性を兼ね備えた拡径チューブ21と、拡径チューブ21の両端部の保持部材23A、23Bとを備える。保持部材23Aには、拡径チューブ21内に流体を供給する供給口231が設けられて流体のエア供給管3が接続される。保持部材23Bには、拡径チューブ21内の流体圧力を制御する圧力制御器235と、拡径チューブ21内の流体を排出する排出口233とが設けられる。拡径チューブ21内の流体は、圧力制御器235を経由して排出可能とされ、保持部材23Aから保持部材23B方向への流体の流れを形成する。

(もっと読む)

製管装置

【課題】 装置の大型化を招くことなく規制フレーム及びコネクタに作用する荷重に十分に対応させ、かつ、規制フレームの重量を軽減する。

【解決手段】 製管装置1は、既設管7内を周回する成形フレーム2と、プロファイル100の接合部を接合する接合機構部3と、成形フレーム2の周回軌道を規定する規制フレーム4とを備える。成形フレーム2は、規制フレーム4に沿って周回移動する複数個のコネクタ5を接続している。各コネクタ5は、ローラ軸51と、ローラ軸51の両端部に回転自在なガイドローラ52とを含む。各ガイドローラ52は、外側の大径部と内側の小径部とを有する。規制フレーム4は、幅方向の両端部に、ガイドローラ52の大径部が走行するためのガイド溝部44を備える。

(もっと読む)

ライニング材及び管路ライニング工法

【課題】大きく屈曲した箇所が多数ある管路でも容易にスムーズに挿入できるライニング材、及びこれを用いた管路ライニング工法を提供する。

【解決手段】熱硬化性樹脂を含浸させた可撓性の管状のライニング材1は、幅が小さくなるように折り畳んでテープ4で縛られ、ベルト通し5、5’に通したスチールベルト6、6’により挟持され、ライニング材の全体に弾力性と剛性が付与される。ライニング材1の先端には、ライニング材を先導するためのスチールベルト10が固定される。ライニング材1はスチールベルト10、6、6’により引き込まれ、あるいは押し込まれるので、直角ないしそれに近い角度で屈曲した箇所が多数ある枝管でも、枝管ライニング材の挿入を容易にスムーズに行うことができる。

(もっと読む)

ライニング材

【課題】 地盤沈下等の発生時や地震等の災害時にも、管路がその機能を維持することのできるライニング材を提供する。

【解決手段】 一実施形態としてのライニング材1は、液状の硬化性樹脂を主剤とする母材樹脂を含浸する樹脂含浸層2と、強化繊維材料からなるシート状基材31を当該ライニング材1の軸方向に沿ってオーバーラップするように配設した強化繊維基材層3と、不透水性表面材で被覆された繊維布帛からなる被覆保護層4とを備える。被覆保護層4は、繊維布帛41の少なくとも片面に不透水性表面材を積層し、加熱融着することにより、繊維布帛の厚みTに対し不透水性表面材が1/2T以上の厚みを具備するように接合一体化されている。

(もっと読む)

1 - 20 / 351

[ Back to top ]