Fターム[4F211TA08]の内容

プラスチック等のライニング、接合 (31,000) | 接合の区分 (2,634) | 成形による接合 (91)

Fターム[4F211TA08]の下位に属するFターム

加硫接着 (28)

Fターム[4F211TA08]に分類される特許

1 - 20 / 63

端子付電線及びその製造方法

少なくとも一つの硬質部材と少なくとも一つの軟質部材を含む複合材料

【課題】高いレベルの電磁波遮蔽性を有する複合材料の提供。

【解決手段】導電性添加剤を含む弾性率が1000MPa以上である少なくとも一つの硬質部材と、導電性添加剤を含む弾性率が500MPa以下である少なくとも一つの軟質部材とが結合したプラスチック複合材料であり、前記複合材料の導電率は0.01S/cmよりも大きく、表面導電率は0.1S/cmよりも大きく、さらに、複合材料の結合強度は少なくとも0.5N/mm2である。

(もっと読む)

射出成形された多層グレージング

【課題】溶融ポリマー材料の射出後および冷却後に、その結果得られる多層パネルが、適切な従来の安全グレージングのいずれの用途においても使用されうる安全パネルとして機能するように配置される、2つの剛性基板の間に、ポリマー中間層を直接形成するために、射出成形を使用することを対象とする。

【解決手段】方法は、安全グレージングにおいて通常見られる、グレージング基板の比較的狭い空間へのポリマーの射出を容易にするために、比較的低分子量のポリマー、多数の射出点、鋳型の圧縮および/または加熱された基板を利用する。

(もっと読む)

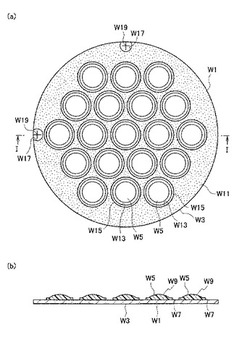

成形体の設置方法および成形体の設置装置

【課題】型を用いて複数の成形体を基材に一体的に設ける成形体の設置方法において、基板の正しい位置に成形体を設置する方法を提供する。

【解決手段】型を用いて複数の成形体W5を基材W3に一体的に設ける成形体W5の設置方法において、基材W3に成形体W5を設ける第1の成形体設置工程と、この第1の成形体設置工程で設けた成形体W5の位置ずれ量を、基材W3に予め設けられている成形体用基準マークW19を用いて測定する成形体位置ずれ量測定工程と、この成形体位置ずれ量測定工程で測定した位置ずれ量に応じて、基材W3に対する型の位置を補正し、基材W3に2回目以降の成形体W5を設ける第2の成形体設置工程とを有する。

(もっと読む)

樹脂成形品上に金属めっきを施すための方法

【課題】3次元の樹脂成形品上に金属めっきを施すため、樹脂成形品の取り扱いのための経費と、通常は多数で異なる金型とを大幅に削減し、及び、部品の種類ごとの搭載経費を低減する方法を提供する。

【解決手段】樹脂成形品3が、結合部品2によってフレキシブルなキャリア1に結合される。このキャリア1は、同時に搬送テープとして使用される。多数の樹脂成形品3を一時的に結合させるため、キャリア1が、それぞれの樹脂成形品3の両面に結合している。この場合、電気伝導性の結合部分が生成される。この結合部分は、結合部品2による電気めっき8用の通電に使用される。

(もっと読む)

樹脂製品の成形方法とそれに用いる成形装置

【課題】一次成形品に二次成形品を直接成形するに際し、一度セットされた金型はそのままにして複数個のキャビティに溶融樹脂材を順次射出して二次成形品を成形可能とし、成形サイクルを短縮してコストを軽減する。

【解決手段】一次成形品に二次成形品を直接成形する樹脂製品の成形方法であって、一次成形品(フェンダーライナ10)と金型22とによって複数個のキャビティ16および各キャビティに個別に通じるゲート25をそれぞれ構成する。そして、一つのキャビティに射出ユニット30からゲート25を通じて溶融樹脂材を射出し、そのキャビティに充填された樹脂材によって二次成形品(連結部材18)を成形する。ゲート25内の樹脂材が硬化した後に金型22はそのままに保持し、射出ユニット30を別のキャビティに移動させて溶融樹脂材を射出することを繰り返し、二次成形品を順次成形する。

(もっと読む)

金属素材の加飾方法、および該加飾方法による加飾成形体

【解決手段】真空圧空成形によって加飾フィルムを金属基材に貼合させる加飾方法であって、該金属材料と接する該加飾フィルムの接着層が少なくとも極性基を有するプロピレン系共重合体(A)を含む加飾方法。前記プロピレン系共重合体(A)が1−ブテンを含むのが好ましい。

【効果】本発明により、金属基材に対して経済的に優れた方法で、デザイン性の高い加飾を実現することが可能となり、低コストで美しい加飾成形体が得られる。また、PP、ABS、ポリカーボネート、塩ビ等のプラスチック部品と金属部品が複合化された部材に対しても一度に加飾を施すことが出来る。

(もっと読む)

熱可塑性樹脂をマトリックスとした炭素繊維強化複合材料の接合部材の製造方法

【課題】熱可塑性樹脂をマトリックスとした炭素繊維強化複合材料同士または熱可塑性樹脂をマトリックスとした炭素繊維強化複合材料と金属の接合部材の製造方法を提供する。

【解決手段】熱可塑性樹脂をマトリックスとした炭素繊維強化複合材料CAに金属部材MAを付加し、該金属部材MAの部分を、他の金属部材MBと、または、他の金属部材MBが付加された、熱可塑性樹脂をマトリックスとした炭素繊維強化複合材料CBの該金属部材MBの部分と、接合することによる接合部材の製造方法。

(もっと読む)

加飾成形体の製造方法

【課題】 真空成形同時加飾法において、エンボス等の物理的な方法を必要とせずに、凹凸発現と成形時間の制御が可能であり、且つ、熱に弱い被着体を使用した場合においても良好に加飾出来る凹凸を有する加飾成形体の製造方法を提供する。

【解決手段】 金属酸化物を含むインキを設けた部位Aを有する熱収縮性を有する樹脂シートを、保持した状態で、該樹脂シートの前記部位Aと、該樹脂シートの同一面内にある前記部位Aと隣り合う部位Bとが、前記部位Aと前記部位Bとの表面温度が異なり、且つ、少なくとも部位Aの表面温度が前記樹脂シートの配向戻り強度変曲点温度T以上の表面温度となるように、赤外線照射して、前記部位Aと部位Bとに膜厚差を生じさせる工程(1)と、前記樹脂シートを真空成形法により被着体に貼り付けて一体化する工程(2)とを有する加飾表面に凹凸を有する加飾成形体の製造方法。

(もっと読む)

インストルメントパネルとエアバッグドアの接合方法

【課題】インストルメントパネルとエアバッグドアとをダイレクト射出成形法により接合する際に発生するゲートバリが、エアバッグの展開動作を妨げる抵抗部とならない接合構造体の接合方法を提供すること。

【解決手段】インストルメントパネル53R(53L)に貫通孔を含むエアバッグドア52Rを重ね、貫通孔にピンポイントゲート孔を対応させて、第1押え板をエアバッグドア52Rに重ねて、ピンポイントゲート孔を介して溶融樹脂を貫通孔に射出して、ゲートバリ56bを含む樹脂製リベット57でインストルメントパネル53R(53L)とエアバッグドア52R(52L)を接合して、予備接合構造体60Aを形成する。次に、予備接合構造体60Aに重ねた第2押え板5を用いて、ピンポイントゲート孔5Gを介して溶融樹脂をノズル1Nから射出して、予備接合構造体60Aの上面のゲートバリ56bを溶融樹脂で覆って形成した接合構造体を形成する。

(もっと読む)

環状浮玉の製造方法および環状浮玉

【課題】水洗トイレなどに使用される、プラスチックの中空成形体による環状浮玉を製造する方法および環状浮玉を提供する。

【解決手段】二つのプラスチック半割成形体3を接合して環状浮玉1を製造する方法において、中心部には管状貫通孔41が設置され、外周部には上下両方向に張り出すフランジ42と、該上下フランジ42の外側中央全周に接合樹脂充填溝43とが設置され、さらに該接合樹脂充填溝43と前記管状貫通孔41とを連結する接合樹脂注入路44が設置され、かつ前記フランジ42の外面と管状貫通孔41の内面とは、プラスチック半割成形体3の内面に嵌合可能にされている中板4を、二つのプラスチック半割成形体3の内部に配置し、この両半割成形体3の外周接合部31と中板4の接合樹脂充填溝43とが合致するように嵌合し、金型内に配置し型締めした後、溶融接合樹脂を環央孔2より充填し、硬化ることを特徴とする環状浮玉1の製造方法。

(もっと読む)

電子機器用筐体およびその製造方法

【課題】マグネシウム合金からなる金属部材と成形用樹脂とを射出成形により一体成形してなる複合成形体の表面に焼付け塗装してなる電子機器用筐体において、反りが小さく、かつ金属部材と成形用樹脂との接合部における塗装部分に浮きや剥がれが発生しにくいものを提供すること。

【解決方法】電子機器用筐体は、マグネシウム合金からなる金属部材と非結晶性の熱可塑性樹脂からなる成形用樹脂とからなる複合成形体の表面に焼付け塗装が行われたものである。金属部材と成形用樹脂とは接着剤層を介して接合されている。接着剤層は、(A)エポキシ樹脂、(B)エポキシ樹脂用硬化剤、および(C)エラストマーを必須成分として含有し、前記(A)エポキシ樹脂100質量部に対して前記(C)エラストマーを5〜40質量部含有する接着剤組成物からなる。また、前記焼付け塗装は2液混合型焼付け塗料を用いて行われている。

(もっと読む)

金属複合接合体のシール構造及びその製造方法

【課題】金属複合接合体のシール構造及びその製造方法において、気液体が洩れ難くなり、金属材料と合成樹脂材料等の異種材料との高い気密性及び液密性を確保できること。

【解決手段】金属部材2が異種部材3と接触する接合境界面4の範囲において、100μmピッチで深さ5μm〜15μmの10本〜100本の気密性保持溝5が形成され、射出成形金型内にセットされて異種部材3が射出成形される。これによって、溶融状態の異種部材3が気密性保持溝5に入り込んで、金属部材2と異種部材3とが隙間なく接合され、金属複合接合体1が得られ、接合境界面の気密性を確保できる。

(もっと読む)

薄板樹脂製パネルおよびその製造方法

【課題】発泡樹脂製芯材シートと表皮材シートとの接着性を確保するとともに、金属製補強板の厚み方向の固定を可能とする薄板樹脂製パネルおよびその製造方法の提供。

【解決手段】内表面120同士を合わせることにより内部空間を形成する複数の発泡樹脂製芯材シート122と、該複数の発泡樹脂製芯材シート122それぞれの外表面123全体に接着された表皮材シート124と、内部空間に保持された金属製補強板125とを有し、複数の発泡樹脂製芯材シート122の一方は、内表面120に凸部130を有し、複数の発泡樹脂製芯材シート122の他方は、内表面120に、凸部130と相補形状の凹部131を有し、凸部130が凹部131に嵌合することにより、複数の発泡樹脂製芯材シート122により金属製補強板125を挟み込み、厚み方向に固定することを特徴とする薄板樹脂製パネル100。

(もっと読む)

表皮付きパネルの成形方法、表皮付きパネル

【課題】薄肉の表皮材を安定的に成形することができるようにした表皮付きパネルの成形方法、表皮付きパネルを提供すること。

【解決手段】表皮付きパネルとしてのサンドイッチパネルの表皮材となる非発泡樹脂の外層と、発泡樹脂の内層とが積層した一対の多層の樹脂シートP、を押出装置52で押出す。互いに対向する一対の分割金型71A,71Bの間に樹脂シートPを供給した後、樹脂シートPを一対の分割金型71A,71Bの周囲に接触させて密閉空間を形成する。密閉空間を吸引することで、樹脂シートPを一対の分割金型のキャビティ72A,72Bに押圧させて、樹脂シートPをサンドイッチパネルの略外形に形成する。

(もっと読む)

中空成形品の成形方法および中空成形品

【課題】接合部強度は大きくて、2次成形時には、インテークマニホルドのような接合部が長くても充分に充填できると共に、ガスを抜くことも、さらには成形品の接合状態を目視もできる中空成形品の成形方法を提供する。

【解決手段】一対の半中空成形品(A、A’)を1次成形するとき、接合空間部(i)の内周面に断面形状が鋸の歯状を呈する連続した複数個の凹凸(xy)を成形する。また、コーナ部(j、j)には丸みを付け、フランジ部(g、g’)間には隙間(2e)が生じるように成形する。2次成形時に、前記接合空間部(i)に溶融樹脂を射出・充填する。

(もっと読む)

複合構造体

【課題】本発明は、部品数が少なくて済み、組み立て時間を大幅に短縮でき、かつ金属と樹脂の接合面での気密性も高い複合構造体を提供することを目的とする。

【解決手段】複合構造体10は、金属部材13と樹脂部材12とが接合されて形成され、前記金属部材13と接合している箇所に存在する第1樹脂部材12aの線膨張係数が、20℃〜150℃の範囲において、前記金属部材の線膨張係数の0.5〜1.5倍の範囲である。

(もっと読む)

非極性ポリマー成形体の表面を修飾するための射出成形方法およびこの方法に適した多層フィルム

表皮加飾成形品

【課題】真空成型や加圧成形により成形基材の被装飾面に加飾表皮材を被覆する場合に、金型からの離型時に成形基材から加飾表皮材の端末が常時確実に剥がれないように構成可能にする。

【解決手段】加飾表皮材5により成形基材4の被装飾面4a側を被覆して構成する場合、成形基材4における加飾表皮材5の表皮端末部5aが貼着される表皮端末貼着部6に引き込み凹溝7を形成して、引き込み凹溝7内に加飾表皮材5の表皮端末部5aの一部を引き込んだ状態で表皮端末貼着部6に加飾表皮材5の表皮端末部5aを貼着して構成した。更に、表皮端末貼着部6を、成形基材4の裏面側端縁部に形成することにより、加飾表皮材5の表皮端末部5aが成形基材4の裏面側に巻き込まれた状態で貼着されている。

(もっと読む)

複合構造体

【課題】

本発明は、金属とポリアリーレンスルフィド樹脂または樹脂組成物からなる、高い接合強度を有する複合体を得ることを課題とする。

【解決手段】

金属とポリアリーレンスルフィド樹脂または樹脂組成物の複合構造体であって、前記金属の表面が物理的および/または化学的に粗面化されており、前記ポリアリーレンスルフィド樹脂または樹脂組成物を構成するポリアリーレンスルフィド成分が、少なくともパラアリーレンスルフィド繰り返し単位とメタアリーレンスルフィド繰り返し単位からなる共重合体を含み、かつポリアリーレンスルフィド成分中のメタアリーレンスルフィドの繰り返し単位を2〜20mol%含有するポリアリーレンスルフィド成分であることを特徴とする、金属とポリアリーレンスルフィド樹脂または樹脂組成物との複合構造体。

(もっと読む)

1 - 20 / 63

[ Back to top ]