Fターム[4F211TD11]の内容

プラスチック等のライニング、接合 (31,000) | 結合構造 (1,495) | 接合面の構造 (1,331) | 重ね合わせ (739)

Fターム[4F211TD11]の下位に属するFターム

巻きこみ (13)

Fターム[4F211TD11]に分類される特許

1 - 20 / 726

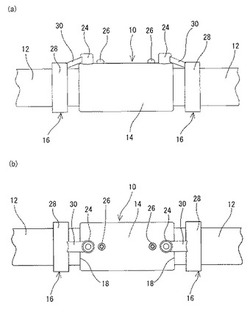

電気融着継手、それを用いた接合方法、および電気融着継手と合成樹脂管との接合構造

【構成】 電気融着継手10は、合成樹脂管12どうしを融着接合するためのものであり、継手本体14および仮固定部16を備えている。継手本体14の両端開口部の受口18には、合成樹脂管12の管端が受容される。継手本体14の外面には、電源接続端子22が突出して形成されている。また、仮固定部16は、継手本体14の軸方向外側に配置され、合成樹脂管12の外面上に固定的に取り付けられるとともに、電源接続端子22に引っ掛けられて係止される。

【効果】 狭い場所でも簡単な作業で合成樹脂管どうしを融着接合させることが可能である。

(もっと読む)

ゴム部材の接合装置及び接合方法

【課題】ゴム部材の端部同士を重ねて接合する際に、接合面積を増大させることで従来よりも少ない接合面積で接合できるようにする。

【解決手段】ゴム部材(タイヤ構成部材)70の一方の端部71を上側に他方の端部72を下側に重ね合わせて、前記ゴム部材70の端部同士を接合するための接合装置であって、傾斜軸の回りで回転する押圧ロール(円盤状ロール)45を、前記重ね合わせたゴム部材70の上側端部71に押し付けて転動させ、その時生じるせん断力で、前記上側端部71を延伸させ、前記両端部71、72間の接合面積を増大する。

(もっと読む)

光学シート貼り合わせ方法及び装置並びにそれらに用いる粘着シート

【課題】レンチキュラレンズ・シートのように表面に凹凸のある光学シートを、曲率ヘッドを用いて前記光学シートを前記基板に貼り合わせる際に、前記光学シート保持面の粘着力により、当該光学シート保持面の終端部の上昇に伴って前記基板が持ち上げられるのを防止する。

【解決手段】曲率ヘッド20の光学シート保持面に、光学シートを保持できる粘着力を持つ第1領域30aと、それよりも弱い粘着力を持つ第2領域30bを持つ粘着シート30を装着する。粘着シート30の第1領域30aに、光学シート10の表面を粘着させて保持(仮固定)してから、光学シート10の裏面全体を基板50に粘着させる。その後、曲率ヘッド20をさらに転動させて前記光学シート保持面から光学シート10を離隔する工程で、前記光学シート保持面に装着された粘着シート30の第2領域30bが、基板50に対向せしめられる。

(もっと読む)

偏光板の製造方法

【課題】積層体をロールの外周面に密着させながら活性エネルギー線硬化型樹脂を硬化させる工程を備える偏光板の製造方法において、波板状うねりの発生を抑制する方法を提供する。

【解決手段】透明フィルム2、3の片面または偏光フィルム1の片面もしくは両面に、活性エネルギー線硬化型の接着剤を塗布する工程と、透明フィルムが偏光フィルムの片面または両面に接着剤を介して積層されてなる積層体4を、搬送方向に回転する一対の貼合ロール51、52の間に挟み積層体に圧力を加えることで透明フィルム2、3と偏光フィルム1とを貼合する工程と、積層体を搬送方向に回転するロールに密着させた状態で搬送する間に、積層体に活性エネルギー線を照射して接着剤を硬化させる工程とをこの順で備え、一対の貼合ロールの少なくとも一方は、ゴムからなる表面を有し回転駆動されるゴムロールであり、回転ロールの回転速度は、ゴムロールの回転速度より速い。

(もっと読む)

樹脂材の溶着方法及びその装置

【課題】反りやうねりが存在する樹脂材であったとしても、該樹脂材と別の樹脂材との当接面における当接面積を十分に確保して、前記当接面を十分に溶着させる。

【解決手段】シール60、62(樹脂材)同士を重畳した重畳部82を、支持部材70と透光性押圧部材74で挟持し、さらに、透光性押圧部材74と重畳部82との間(又は支持部材70と重畳部82との間)に弾性材72を介装する。さらに、支持部材70及び透光性押圧部材74を介して重畳部82に荷重を付与するとともに、透光性押圧部材74を介して、シール60、62同士の当接面にレーザ光Lを照射する。

(もっと読む)

偏光板の製造方法

【課題】積層体をロールの外周面に密着させながら活性エネルギー線硬化型樹脂を硬化させる工程を備える偏光板の製造方法において、波状ムラの発生を抑制することを目的とする。

【解決手段】 本発明の偏光板の製造方法は、透明フィルムの片面または偏光フィルムの片面もしくは両面に、活性エネルギー線硬化型の接着剤を塗布する接着剤塗布工程と、透明フィルムが偏光フィルムの片面または両面に接着剤を介して積層されてなる積層体に圧力を加えることで、透明フィルムと偏光フィルムとを貼合する貼合工程と、積層体を搬送方向に回転するロールに密着させた状態で搬送する間に、積層体に活性エネルギー線を照射して接着剤を硬化させる第1の活性エネルギー線照射工程とをこの順で備え、第1の活性エネルギー線照射工程において、紫外線(UVB)の積算光量が10mJ/cm2以上かつ185mJ/cm2以下である。

(もっと読む)

偏光板の製造方法

【課題】偏光フィルムと、片面に活性エネルギー線硬化型の接着剤が塗布された透明フィルムとを貼合した偏光板であって、偏光フィルムと透明フィルムとの間に気泡が発生しにくい偏光板を製造できる方法を提供する。

【解決手段】ポリビニルアルコール系樹脂フィルムに、染色処理、ホウ酸処理および一軸延伸処理を施して偏光フィルムを作製する工程と、透明フィルムの片面に活性エネルギー線硬化型の接着剤を塗布する工程と、前記偏光フィルムの片面または両面に、前記透明フィルムを前記接着剤が塗布された面を貼合ロールで挟んで貼合し、積層体を作製する工程と、前記積層体に活性エネルギー線を照射し、偏光板を作製する工程とを含む偏光板の製造方法であって、前記積層体を作製する工程において用いられる貼合ロールの直径が50〜250mmの範囲内であることを特徴とする偏光板の製造方法。

(もっと読む)

複合成形体およびその製造方法

【課題】極性樹脂で構成された樹脂部材と非極性樹脂で構成された樹脂部材とを1層の接着剤層を介して接着可能とする複合成形体およびその製造方法を提供する。

【解決手段】極性樹脂で構成された樹脂部材と、非極性樹脂と極性変性された非極性樹脂とを含む非極性樹脂混合物で構成された樹脂部材とを接着剤層を介して接着した複合成形体。射出成形または押出成形により両部材を、接着剤層を介して成形過程で接着させる。

(もっと読む)

貼付装置

【課題】ラベル状のフィルムを基板に極めて高精度に貼り付けることができる貼付装置を提供する。

【解決手段】ベースフィルム2の位置を検出する光電センサ21、検出した位置から所定距離だけベースフィルム2を移動させる移動制御部、所定距離だけ移動させたベースフィルム2を係止する位置決めピン13、係止したベースフィルム2上のラベル状フィルムの任意の基準点に対する位置を測定する画像センサ22、測定した位置に基づいて、基板12をラベル状フィルムに移送するアライメントテーブル19、ベースフィルム2を基板12に押圧してラベル状フィルムと基板12とを貼り付ける加圧ローラ15などを備える。

(もっと読む)

シート接合装置

【課題】光透過性、不透過性等の光学的特性の制限を受けることなく、任意の形状に、低い設備コストで、積層シートのシート同士を融着により接合する装置を提供する。

【解決手段】複数枚のシートが重ねられた積層シート7を周面に沿わせて送給する回転ロール2と、レーザ光Lの照射部分が発熱するとともに前記回転ロールの周面と前記積層シートとを密接させる回転ベルト(レーザ光吸収ベルト3)と、前記回転ベルト(レーザ光吸収ベルト3)にレーザ光Lを照射する照射部5と備え、前記レーザ光Lの照射により前記レーザ光吸収ベルト3で発熱した前記回転ベルト(レーザ光吸収ベルト3)の熱で前記積層シート7のシート同士を融着するシート接合装置1を提供する。

(もっと読む)

ヒンジシートの製造方法、ヒンジシート、無線通信情報保持シート体及び無線通信情報保持冊子

【課題】引っ張り強度及び引裂き強度に優れたヒンジシートの製造方法を提供する。

【解決手段】ヒンジシート1の製造方法は、一方の面に離型性を有する基材3を用い、この基材の一方の面に熱可塑性樹脂組成物を積層し、基材3及び熱可塑性樹脂層5を有する一次積層シート1Aを得る積層工程と、一対の上記一次積層シート1A及び繊維製シート7を用い、一対の一次積層シート1Aの互いの熱可塑性樹脂層5を対向させかつ一対の一次積層シート1A間に繊維製シート7を配設した状態で熱圧着し、二次積層シート1Bを得る圧着工程とを有する。予め熱可塑性樹脂層5(一次積層シート1A)を形成することで、繊維製シート7と熱可塑性樹脂層5との間の接着を従来のものに比して低温で行うことができ、繊維製シート7の繊維の熱劣化が軽減され、十分な引っ張り強度を得ることができる。

(もっと読む)

樹脂部材の接続方法と接続構造

【課題】セルフピアスリベットにて樹脂部材同士を接続するに当たり、少なくとも一方の樹脂部材がUD材である場合において、リベットによるUD材を構成する一方向繊維材の切断量を従来の接続方法や接続構造に比して格段に少なくでき、もって高い接続強度を有する接続構造を得ることのできる樹脂部材の接続方法と接続構造を提供する。

【解決手段】樹脂部材5,6の重ね合わせ箇所を接続する樹脂部材の接続方法であって、樹脂部材5,6はそれらの内部に繊維材(連続繊維5b、6b)が一方向に配向してなる一方向材であり、胴部4aに開口4cを有するリベット4を用意するステップ、樹脂部材5,6の一部同士を重ね合わせ、重ね合わせ箇所の上方にリベット4を開口4cが繊維材6b、5bの配向する方向に向くように位置決めした後にリベット4を打ち込んで最下層の樹脂部材5の内部まで到達させるステップからなる。

(もっと読む)

樹脂部材の接合方法

【課題】レーザー光を用いた樹脂部材の接合において、破断を抑制すると共に、所望の接合形状を安定的に得られる、樹脂部材の接合方法を提供する。

【解決手段】少なくとも一部が重なるように複数の樹脂部材を配置する工程と、回転可能な円筒状または球状のガラス製の加圧部材50で樹脂部材の重ね合わせ部を加圧しながら加圧部材50を走査させると共に、加圧部材50を介して重ね合わせ部にレーザー光Lを照射する工程とを備え、レーザー光を照射する工程では、加圧部材50と重ね合わせ部との間に、加圧部材50の加圧面よりも広い加圧面を有する相間部材40を配置することを特徴とする。

(もっと読む)

樹脂部材の接合方法

【課題】レーザー光を用いた樹脂部材の接合において破断を抑制する、樹脂部材の接合方法を提供する。

【解決手段】樹脂部材の接合方法は、少なくとも一部が重なるように複数の樹脂部材を配置する工程と、ガラス製の加圧部材50で重ね合わせ部を加圧しながら加圧部材50を走査させると共に、加圧部材50を介して重ね合わせ部にレーザー光Lを照射する工程とを備えている。照射する工程では、加圧部材50による加圧時間を3msec以上600msec以下とすることを特徴としている。

(もっと読む)

連結部材積層体、連結部材モジュール、キャリアテープ連結方法、キャリアテープ連結装置

【課題】2つのキャリアテープの終端部と始端部とを容易に連結可能な連結部材積層体、連結部材モジュール、キャリアテープ連結方法、及びキャリアテープ連結装置を提供する。

【解決手段】本連結部材積層体は、一方の最外層に剥離層が形成され他方の最外層に粘着層が形成された構造を有し、第1キャリアテープの終端部と第2キャリアテープの始端部とを合致させた状態で、前記終端部と前記始端部とを跨ぐように貼り付けて両者を連結する連結部材が、剥離可能な状態で同一方向に複数積層されている。

(もっと読む)

フランジ付き紙カップの製造装置および製造方法

【課題】シート材を焦がすことなく、開口部の外周縁に扁平なフランジ部を形成した紙カップを製造する装置および方法を提供する。

【解決手段】紙カップの側壁内側に嵌合する嵌合部と、嵌合部の外周壁に接続され、紙カップの開口部に当接する円環状の加工面とを有する超音波ホーンと、その内部に紙カップの側壁が嵌合するカップ受け部と、カップ受け部の開口部の上端面に円環状のフランジ受け部とを有する受け治具とを備え、加工面およびフランジ受け部は、互いに接近するにつれて、紙カップの側壁の上端縁近傍に形成されたカーリングを押圧および加熱して押しつぶすことで扁平なフランジ部を形成し、加工面およびフランジ受け部を対向して配置したときに両者の間に形成されるクリアランスは、側壁を構成するシート材を重ねて貼り合わせた貼り合わせ部が配置される部分において、部分的に大きくなっている。

(もっと読む)

マイクロチップおよびその製造方法

【課題】基板を貼合することで作製されるマイクロチップの製造において、貼合不良部や変化部が形成されることなく、所望の形状の流体回路を有するマイクロチップを高い歩留まり率で得ること。

【解決手段】少なくとも一方の表面に隔壁11で区画された凹部10を有する第1の基板1と、前記第1の基板1の少なくとも前記一方の表面に貼合された第2の基板2とを備え、前記凹部10および前記第2の基板2の表面から構成される流体回路を含むマイクロチップであって、前記第1の基板1の前記隔壁11のうち、少なくとも前記凹部10を区画している隔壁11の先端の一部が、溶着リブ30を介して前記第2の基板2に溶着されている。

(もっと読む)

繊維強化樹脂材の接合方法と接合構造

【課題】繊維強化樹脂材同士を短時間でしかも高い接合強度で接合することのできる繊維強化樹脂材の接合方法と接合構造を提供する。

【解決手段】2つのマトリックス樹脂1a,2aが熱可塑性樹脂からなる繊維強化樹脂材1,2の少なくとも一部同士を重ね合わせて重ね合わせ箇所を形成し、マトリックス樹脂3aが熱可塑性樹脂からなる繊維強化樹脂シート3を該重ね合わせ箇所の上面に配して、重ね合わせ箇所のマトリックス樹脂を軟化させるステップ、繊維強化樹脂シート3の上方から押し込みピンPを押し込み、該繊維強化樹脂シート3の一部と押し込みピンPの一部を最下層の繊維強化樹脂材2の途中位置まで到達させ、押し込みピンPを取り外し、すべてのマトリックス樹脂を硬化させて2つの繊維強化樹脂材1,2の重ね合わせ箇所を押し込まれて変形した繊維強化樹脂シート3で接合するステップからなる接合方法である。

(もっと読む)

エレクトロフュージョン継手用クランプ装置

【課題】 持ち運びが容易なうえ保管スペースを縮小でき、取り外しや組み立て等の段取りが不要となり、作業能率を向上させることができるエレクトロフュージョン継手用クランプ装置を目的とするものである。

【解決手段】 関節部2を一方のアーム5の連結体3と他方のアーム6の連結体4とを角度調整自在に枢着したものとするとともに、前記各アーム5,6にチェンバイス9,9を取り付けたクランプ本体7,7をスライド固定自在に取り付けた折り畳み自在なエレクトロフュージョン継手用クランプ装置であって、各クランプ本体7,7に折り畳んだ各アーム5,6を介入させる切欠部11,11を形成したものであり、各クランプ本体7,7に折り畳んだ各アーム5,6を介入させる切欠部11,11を形成することにより、折り畳んだ時、アーム5,6に取り付けられているクランプ本体7,7同士が干渉しないように位置をずらすことができる。

(もっと読む)

樹脂製品の成形方法とそれに用いる成形装置

【課題】一次成形品に二次成形品を直接成形するに際し、一度セットされた金型はそのままにして複数個のキャビティに溶融樹脂材を順次射出して二次成形品を成形可能とし、成形サイクルを短縮してコストを軽減する。

【解決手段】一次成形品に二次成形品を直接成形する樹脂製品の成形方法であって、一次成形品(フェンダーライナ10)と金型22とによって複数個のキャビティ16および各キャビティに個別に通じるゲート25をそれぞれ構成する。そして、一つのキャビティに射出ユニット30からゲート25を通じて溶融樹脂材を射出し、そのキャビティに充填された樹脂材によって二次成形品(連結部材18)を成形する。ゲート25内の樹脂材が硬化した後に金型22はそのままに保持し、射出ユニット30を別のキャビティに移動させて溶融樹脂材を射出することを繰り返し、二次成形品を順次成形する。

(もっと読む)

1 - 20 / 726

[ Back to top ]