Fターム[4F211TH20]の内容

プラスチック等のライニング、接合 (31,000) | 予備成形品の前処理・コンディショニング (1,728) | 機械的処理 (761) | 穿孔 (128)

Fターム[4F211TH20]に分類される特許

1 - 20 / 128

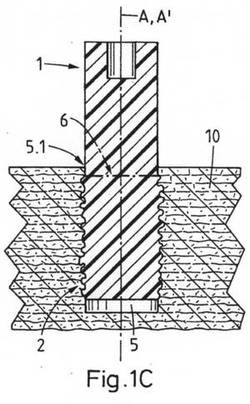

物体に接合要素を固着するための方法、およびその方法で使用される接合要素

【課題】物体に接合要素を固着するための方法、およびその方法で使用される接合要素を提供する。

【解決手段】接合要素は、封止部分3.1と壁固着部分3.2とを含む。封止部分3.1は略円筒形であり、滑らかな周囲面を有する。壁固着部分3.2は、熱可塑性材料とエネルギディレクタとを含む周囲面を有する。封止部分3.1の断面は、壁固着部分の断面を覆い、壁固着部分にその近位側で隣接して配置される。接合要素は物体10に設けられた開口部5に固着され、開口部の断面は接合要素の封止部分3.1の断面に対応しており、封止部分が開口部5の口5.1内に押込まれ得るようになっており、結果としてプレス嵌めをもたらす。開口部5に接合要素を固着するために、たとえば超音波振動といった機械的振動が接合要素に結合され、接合要素は、封止部分3.1の少なくとも遠位部が開口部内に位置付けられるまで、開口部5に押込まれる。

(もっと読む)

固定装置、補助装置、及び固定方法

【課題】対象物の接続面に対して接着剤を用いずに、固定物の接続及び取り外しが自在な技術を提供する。

【解決手段】水を介して対象物の接続面と接続されるベース部と、前記ベース部の表面に設けられ、所定の固定物を接続自在な固定領域と、前記ベース部の外周端部又は外周端部近傍に設けられ、前記ベース部を前記対象物の接続面から取り外す際に、前記ベース部の取り外しを補助する切欠部と、を備える。

(もっと読む)

プラスチックワークピースを別のワークピースに接合する方法

【課題】プラスチックワークピースを別のワークピースに接合する方法を提示する。

【解決手段】本方法は、第二当接面が第一当接面上に置かれ、ピンが貫通孔内を通って作業面から突出するように、別のワークピース及びプラスチックワークピースを互いに接触させて載置する工程と、回転駆動されるとともに、回転軸に対して垂直に延在する摩擦面を備える摩擦ピンと、クランプ面を備えるクランプリングとを有する摩擦ツールを別のワークピースに載置する工程であって、載置の際は、摩擦面を端面上に平らに載置し、クランプ面を作業面上に平らに載置する工程と、摩擦ピンを回転して、摩擦面及び端面間の摩擦から発生する摩擦熱によってピンを可塑状態とする工程と、回転している摩擦ピンを回転軸に平行に作業面側に移動して、ピンを可塑的に変形する工程とを含む。

(もっと読む)

金属部材及び金属部材付き樹脂製品

【課題】金属部材を樹脂製品に圧入またはインサート成形のいずれの行程においても利用して固定できる金属部材を提供し、かつ圧入工程で固定する場合においてはバリ発生を回避できる技術を提供する。

【解決手段】カラー10の外径のうち、側面端部14の外径(第1の外径d)は、貫通穴30の内径rと等しい。ローレット加工部15の部分の外径d’(第2の外径d’)は、第1の外径dより、僅かに大きく設定されている。樹脂製品20の貫通穴30の深さtは、カラー10の高さhより僅かに長く設定されている。より具体的には、上下の各環状円面からの突出量cがそれぞれ0.3mmである。

(もっと読む)

連結部材積層体、連結部材モジュール、キャリアテープ連結方法、キャリアテープ連結装置

【課題】2つのキャリアテープの終端部と始端部とを容易に連結可能な連結部材積層体、連結部材モジュール、キャリアテープ連結方法、及びキャリアテープ連結装置を提供する。

【解決手段】本連結部材積層体は、一方の最外層に剥離層が形成され他方の最外層に粘着層が形成された構造を有し、第1キャリアテープの終端部と第2キャリアテープの始端部とを合致させた状態で、前記終端部と前記始端部とを跨ぐように貼り付けて両者を連結する連結部材が、剥離可能な状態で同一方向に複数積層されている。

(もっと読む)

繊維強化熱可塑性樹脂の接合方法

【課題】被接合面において、熱可塑性樹脂が溶け出して強化繊維が浮き出る現象による接合不良を防止でき、バリの質量が少ない、繊維強化熱可塑性樹脂の接合方法を提供する。

【解決手段】強化繊維(F1)に熱可塑性樹脂(P1)を含浸してなる繊維強化熱可塑性樹脂(C1)からなる部材に設けられた第1の被接合面1aと、熱可塑性樹脂(P2)を含み繊維を含まない材料(C2)または強化繊維(F2)に熱可塑性樹脂(P2)を含浸してなる繊維強化熱可塑性樹脂(C3)からなる部材に設けられた第2の被接合面2aの少なくとも一方を加熱手段3で予備加熱した後、振動溶着により両者を接合する方法であって、予備加熱される被接合面1a、2aの表面温度が、該被接合面1a、2aを構成する熱可塑性樹脂の融点以下またはガラス転移温度以下である、繊維強化熱可塑性樹脂の接合方法。

(もっと読む)

連結構造および連結方法

【課題】連結時の加熱時間の短縮を図りつつ、連結強度の低下を抑制することができる連結構造を提供する。

【解決手段】連結構造は、第1の面3aと当該第1の面3aとは反対側の第2の面3bとを有し、第1の面3aから第2の面3bまで貫通する貫通孔4が形成されてなる第1の部材3と、第1の部材3の第1の面3aに対向する面側に設けられた基台部21が第3の面21aを有し、第3の面21aに設けられ且つ貫通孔4に挿通された突出部22および突出部22の先端部から第2の面3bにおける貫通孔4の外側へ貫通孔4を中心として放射状に延出してなる3つの延出部2eを有する第2の部材1とを備える。そして、第3の面21aと延出部2eとで挟持する形で、第1の部材3と第2の部材1とを連結してなる。

(もっと読む)

FRP高圧管接着継ぎ手の構造

【課題】FRP材は複合材の欠点であるせん断強度が弱いため強固な管継ぎ手が出来ないため、管は耐食性に優れるが、高圧管には適さないとの評価が一般であった。100MPaなる高圧の大型管やタンクの構造物を可能に至らしめる接合継ぎ手を提供する。

【解決手段】接合部は1/16テーパで構成して応力分散を図り、耐食層3、4、5は強化層1、2の破断伸び以上の必要伸びが得られる材料を選択、耐食層と強化層の界面ノッチを緩和させる粘性層を設けて、接着強度不足を補うせん断ピンを摘要することで、小口径から3mを超える巨大径まで高圧継ぎ手を可能にした。

(もっと読む)

積層シートの製造方法および積層シート製造装置

【課題】積層シートを製造する際に当該積層シートを構成する基材と樹脂層との接合を確実に行なうことができる積層シート製造装置、かかる積層シート製造装置を用いて製造される積層シートを提供すること。

【解決手段】積層シート製造装置30は、第1の樹脂層3および第2の樹脂層4を繊維基材2の両面に接合して積層シート40を製造するものである。この積層シート製造装置30は、第1の樹脂層3と繊維基材2と第2の樹脂層4とをこの順に重ね合わせた積層体40'を挟むシート材91a、91bと、積層体40'がシート材91a、91b間に挟まれた状態でシート材91a、91b間の空間を減圧する減圧手段8とを備え、減圧手段8の作動により前記空間が減圧された際、積層体40'をシート材91a、91bごと押し潰して、第1の樹脂層3と繊維基材2と第2の樹脂層4とを圧着し、積層シート40を得る。

(もっと読む)

金属複合体の製造方法

【課題】

金属材同士、又は金属材と他の構造材とを樹脂硬化層を介して複合化した金属複合体の製造方法であって、金属材の複雑形状への加工性と短時間での複合化を容易に達成し、且つ、接着強度に優れる金属複合体を製造可能な、製造方法を提供すること。

【解決手段】

金属材と該金属材に沿って設けられた樹脂硬化層とを備える金属複合体を製造する方法であって、特定の熱硬化性樹脂を含有するシート状基材を加熱して熱硬化性樹脂を半硬化させる第1−1の工程と、金属材をその表面温度が180℃を超えて400℃以下となるように予熱する第1−2の工程と、表面温度が180℃以下である成形金型内に、第1−1の工程を経たシート状基材と、第1−2の工程により予熱された金属材とを接するように配置または積層し、加圧により金属複合体に成形する第2の工程と、を備える、金属複合体の製造方法。

(もっと読む)

樹脂製品の成形方法とそれに用いる成形装置

【課題】一次成形品に二次成形品を直接成形するに際し、一度セットされた金型はそのままにして複数個のキャビティに溶融樹脂材を順次射出して二次成形品を成形可能とし、成形サイクルを短縮してコストを軽減する。

【解決手段】一次成形品に二次成形品を直接成形する樹脂製品の成形方法であって、一次成形品(フェンダーライナ10)と金型22とによって複数個のキャビティ16および各キャビティに個別に通じるゲート25をそれぞれ構成する。そして、一つのキャビティに射出ユニット30からゲート25を通じて溶融樹脂材を射出し、そのキャビティに充填された樹脂材によって二次成形品(連結部材18)を成形する。ゲート25内の樹脂材が硬化した後に金型22はそのままに保持し、射出ユニット30を別のキャビティに移動させて溶融樹脂材を射出することを繰り返し、二次成形品を順次成形する。

(もっと読む)

炭素繊維複合材料の接合部材の製造方法

【課題】炭素繊維複合材料とアルミニウム材とを接合した積層体を提供する。

【解決手段】熱可塑性樹脂をマトリックスとする炭素繊維複合材料とアルミニウム材とからなる、下記工程1)〜4)を含む積層体の製造方法。

1)アルミニウム材表面の少なくとも一方に微細なポーラス構造を形成させる工程、

2)アルミニウム材のポーラス構造形成面上に熱可塑性樹脂層を配置する工程、

3)該熱可塑性樹脂を溶融し、アルミニウム材のポーラス構造中に熱可塑性樹脂を入り込ませる工程、

4)アルミニウム材と炭素繊維複合材料とを、該熱可塑性樹脂層を介して重ねて、これらを加熱および加圧し接合させる工程

(もっと読む)

シート保持装置及びシート貼付装置

【課題】剥離シートを用いずに、シートの皺の発生を防止でき、適切な位置でシートを容易に保持できるようにすること。

【解決手段】保持装置10は、基材シートBSの一方の面に接着剤層ADを有するシートSを保持可能に設けられる。保持装置10は、積層された複数枚のシートSが配置されるベース11と、基材シートの他方の面側からシートSを保持可能な第1保持手段13と、シートSの端縁側を保持可能な第2保持手段14と、第1保持手段13及び第2保持手段14をベース11に対して相対移動することにより、他のシートSから、第2保持手段14で保持されたシートSを剥離する剥離手段16とを備えている。剥離手段16によりシートSを剥離することで、剥離された領域から順次、シートSが第1保持手段13に保持可能に設けられる。

(もっと読む)

ミシン目付包装用積層フィルムの製造方法

【課題】ミシン目が目詰まりを起こすことがなく開封性の良い袋を実現し得るミシン目付包装用積層フィルムの製造方法の提供。

【解決手段】一のフィルムのロールから該フィルム1が引き出され、該一のフィルムの一面に接着剤塗布ローラ5bを接触させてドライラミネート用接着剤6を塗布する工程と、乾燥室内に上記接着剤塗布後の上記一のフィルムを導入し該室内を通過させて上記一のフィルムに固形化されたドライラミネート用接着剤層12を形成する工程と、ミシン目が刻設されたミシン目付の他のフィルムのロールから該フィルムが引き出され、上記一のフィルムの上記ドライラミネート用接着剤層が形成された一面に上記他のフィルムを貼り合わせるべく、上記一面とミシン目付の上記他のフィルムとが対向した状態で、両フィルムを一対の圧着ローラ(11a、11b)間を通過させ積層フィルムを形成する工程を含むミシン目付包装用積層フィルムの製造方法。

(もっと読む)

部品取付け構造

【課題】樹脂部材に部品を取付ける際に、取付け工数が少なく、取付け状態がガタなく安定し、樹脂部材表面からの位置も自由に設計できる部品取付け構造を提供する。

【解決手段】樹脂部材に裏面側から部品を取付ける部品の取付け構造であって、前記樹脂部材には、前記部品の外形より大きく、表面から裏面に貫通する開口と、前記開口の縁に沿って、裏面方向に延設された枠状の縦壁とが設けられ、前記縦壁のうち、対向する縦壁には、内側に向かい合った爪と、前記対向する縦壁の前記爪が設けられた位置と異なる位置に、前記縦壁の端面に設けられ、裏面側から挿入される前記部品と当接する管理面とを有し、前記部品には前記爪に係合する一対の外向きの爪と、前記管理面に当接する当接面と、管理面が設けられた縦壁を外側から内側に挟み込み、前記当接面の外側に連続して形成された一対の押圧片を有することを特徴とする部品取付け構造を提供する。

(もっと読む)

樹脂シートの接合方法

【課題】接合される面の樹脂の融点が異なる2種類の樹脂シートを溶着により接合できるようにする。

【解決手段】表面がPVC(融点150℃)に覆われた第1樹脂シート1と、ETFE(融点270℃)からなる第2樹脂フィルム2を以下のように接合する。第2樹脂フィルム2の第1樹脂シート1に重ね合わせられる接合範囲21に孔22を複数穿つ。第1樹脂シート1、第2樹脂フィルム2、表面がPVCで覆われた第3樹脂シート3をその順に重ねる。それらを、PVCの融点以上、ETFEの融点以下の温度で押圧しつつ加熱する。第1樹脂シート1と第3樹脂シート3が孔22を介して溶着され、第1樹脂シート1と第2樹脂フィルム2が接合される。

(もっと読む)

積層シート

【課題】シートどうしの接合強度が高く、肌触りも良好な積層シートを提供すること。

【解決手段】本発明の積層シート5は、複数枚のシート11〜16が積層されて部分的に融着されている積層シートであり、複数の貫通孔51が形成されており、該貫通孔51の内周面に、複数枚のシートが融着した融着部52が形成されており、前記融着部52は、積層シート5の一方の面5aから離間した位置に形成されており、且つ貫通孔51の開口周縁部が、該積層シート5の他方の面5bから突出していない。

(もっと読む)

樹脂製バルブボディ及びその製造方法

【課題】マイクロ波エネルギの吸収に若干の乱れがあっても、周囲の熱容量が均一でなくても合成樹脂成型体の溶着を均一に行うことができ、かつ、当該合成樹脂成型体に歪を与えることのないこと。

【解決手段】自動変速を行う油圧や油量を制御する複数のコントロールバルを収容する樹脂製バルブボディ100を、前記複数のコントロールバルブ収容部位または樹脂製バルブボディ100中の油路の中心線に沿って2個以上に分割して形成されたバルブボディ樹脂成型体11,・・・,16を、バルブボディ樹脂成型体11,・・・,16の相互間に配置した導電性の板状合成樹脂からなるマイクロ波によって誘電加熱自在なマイクロ波板状発熱体21,・・・,25と、マイクロ波板状発熱体21,・・・,25間を狭めて、その積載方向に押圧力を与え、そこにマイクロ波を照射することによって両者を溶着する。

(もっと読む)

ラミネート装置及びシートの切断装置

【課題】

切断位置を検知するセンサー及び複雑な構成のカッター装置を不要とした、安価で構造が簡単なラミネート装置を提供する。

【解決手段】

ラミネート装置1は、シート片Aを送る送り部35と、ラミネートフィルムPに小孔P1を形成する穿孔手段16と、シート片Aの表面にラミネートフィルムPを熱圧着する熱圧着部40と、シート片Aを切断部50側へ引き出す引出部45と、シート片A間のラミネートフィルムPを切断する切断部50と、切断されたシート片Aを装置本体2外に排出する排出部75とを有する。切断部50の切断手段51は、駆動モータ81の動力が摩擦力を介して伝達される切断軸60を有する。切断軸60は、シート片Aが熱圧着されたラミネートフィルムP上では切断することがなく、シート片Aが熱圧着されていないラミネートフィルムP上では摩擦力が切断力を上回ってラミネートフィルムPを切断する。

(もっと読む)

生化学反応用チップ及びその作製方法

【課題】流路内の抗体の生理活性を失活させることなく、かつ、受光部の光学的特性を変化させることなく、2枚の樹脂基板を貼り付ける。

【解決手段】第1樹脂基板1と、第1樹脂基板1に貼り付けられる第2樹脂基板2とを備えている。第1樹脂基板1は、平板状であり、第2樹脂基板2との貼り付け面1bに形成された流路11を備えている。第2樹脂基板2は、流路11に対向する位置に設けられ、外部から照射された光Lを受光面21aで屈折させて流路11に導くプリズム(受光部の一例)21を備えている。第2樹脂基板2は、プリズム21をx方向で挟んで一対設けられた接合代23と、プリズム21及び接合代23間に設けられた貫通溝24とを備えている。

(もっと読む)

1 - 20 / 128

[ Back to top ]