Fターム[4F211TN07]の内容

プラスチック等のライニング、接合 (31,000) | 接合操作 (2,918) | 接合のための加熱方法 (1,761) | 加熱工具による加熱 (395) | 加熱板 (142)

Fターム[4F211TN07]に分類される特許

1 - 20 / 142

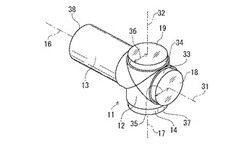

樹脂製端面突合せ継手とその継手の溶着方法並びに配管器材

【課題】短筒形状の溶着環状部を有する継手を溶着する場合であっても、通常の溶着機のクランプで固定代と適正な芯間寸法を確保し、同時に同軸上に位置させて芯合わせも行うことを可能とした樹脂製端面突合せ継手とその継手の溶着方法、並びに配管器材を提供すること。

【解決手段】継手基部に継手基部内の流路と連通する複数の溶着環状部を設け、この溶着環状部の少なくとも一つの溶着環状部の同軸上で、かつ前記継手基部の外端に溶着機クランプ用の固定部を設けた樹脂製端面突合せ継手である。

(もっと読む)

シール構造及び接合装置

【課題】高温になる環境において長時間使用した場合でもシール性能が低下することを防止できるシール構造及び接合装置を提供する。

【解決手段】加熱機構を備えた熱盤部40と、熱盤部40の側方に位置する枠体部42と、熱盤部40と枠体部42との間に位置して熱盤部40と枠体部42との隙間をシールするシール部52と、を有するシール構造であって、シール部52は、熱盤部40又は枠体部42に形成された溝部48に配置され、シール部52には、溝部48の深さ方向と直角な向きに凹部54、56が形成され、シール部52が熱盤部40又は枠体部42に形成された溝部48に配置された状態で、凹部54、56が溝部48の溝内に位置している。

(もっと読む)

繊維強化樹脂材の製造方法

【課題】熱可塑性樹脂からなる非連続繊維樹脂材の一部を熱可塑性樹脂からなる連続繊維補強材で補強してなる繊維強化樹脂材の製造に際し、安価な方法で、非連続繊維樹脂材と連続繊維補強材の間を高い強度で接続することのできる繊維強化樹脂材の製造方法を提供する。

【解決手段】成形型10のキャビティC内に予備加熱されて軟化した熱可塑性樹脂からなる連続繊維補強材J1’を収容し、キャビティC内にさらに溶融する熱可塑性樹脂からなる非連続繊維樹脂材J2’をチャージし、予備加熱され、かつ、軟化した連続繊維補強材J1’や溶融する非連続繊維樹脂材J2’よりも相対的に硬い押し込みピンPが成形型10の内部からキャビティC内に押出されて連続繊維補強材J1’と非連続繊維樹脂材J2’を跨ぐように押し込まれ、硬化した連続繊維補強材J1が非連続繊維樹脂材J2の一部を補強してなる繊維強化樹脂材Jを製造する方法である。

(もっと読む)

接着プレス方法

【課題】 接着対象物の細部にわたるまで確実に均一な圧力を加えることができ、かつ、加圧時に接着対象物に加わる正味の圧力を把握して統一的に管理することを可能にする接着プレス方法を提供する。

【解決手段】 樹脂を介在させて生地を積層する材料準備工程と、積層した生地を2つの加圧板の間に挟んで加圧しながら加熱するプレス工程とを含む接着プレス方法であって、前記プレス工程において、少なくとも一方の加圧板と積層した生地との間に液体を充填した緩衝材4を介在させて、緩衝材4の前記生地と当接する面を前記生地の凹凸に合わせて変形させる。

(もっと読む)

樹脂板材の結合構造および樹脂板材の結合方法

【課題】 連続繊維シートを埋設した熱可塑性樹脂の板材を複数枚重ね合わせて熱溶着部で結合する際の強度を高める。

【解決手段】 連続繊維シート25を埋設した熱可塑性樹脂26の板材22c,23aを複数枚重ね合わせて熱溶着部24で結合する際に、複数枚の板材22c,23aは熱溶着部24において断面U字状に屈曲し、その部分で連続繊維シート25が剪断力の方向に対して直交する方向に延びているため、熱溶着部24において単に平坦な板材の樹脂どうしを熱溶着する場合に比べて剪断荷重や剥離荷重に対する強度を高めることができる。しかも板材22c,23aにボルト孔やリベット孔を形成する必要がないため、加工工数が節減されてコストダウンに寄与することができるだけでなく、ボルト孔やリベット孔に応力が集中したり、ボルト孔やリベット孔の加工時に熱可塑性樹脂26と連続繊維シート25とが剥離したりして強度低下の原因となるのを防止することができる。

(もっと読む)

真空チャンバの真空度制御機構、これを備えた接合装置、真空チャンバの真空度制御方法、及び接合装置の真空度制御方法

【課題】簡易な構成で、真空圧制御の精度を高めることができる真空チャンバの真空度制御機構、これを備えた接合装置、真空チャンバの真空度制御方法、及び接合装置の真空度制御方法を提供する。

【解決手段】真空チャンバDの真空圧力値を制御するための真空チャンバの真空度制御機構であって、真空チャンバDを真空引きするための真空経路と、真空チャンバDに気体を導入する流量調整弁30と、流量調整弁30の開閉率を制御する制御部32と、を備え、制御部32は、真空チャンバDの真空圧力値に基づいて流量調整弁30の開閉率を制御して、真空チャンバDの真空圧力値を目標真空圧力値に調整する。

(もっと読む)

太陽電池モジュール製造装置

【課題】球状シリコンセルで構成された光起電力素子を用いた太陽電池モジュールを、封止材における皺の発生等を生じることなく連続して製造することができるようにする。

【解決手段】表面側部材合成部11、裏面側部材合成部12、複数の加熱ローラ対15A〜15K、第1の予備加熱部13、第2の予備加熱部14、第3の予備加熱部16A〜16Jを備えた。表面側部材合成部11は、受光面シート121に表面封止材シート122を加熱接着して表面側部材120を形成する。裏面側部材合成部12は、バックシート131に裏面封止材シート132を加熱接着して裏面側部材130を形成する。複数の加熱ローラ対15A〜15Kは、光起電力素子110を表面封止材シート122と裏面封止材シート132との間に挟んで加熱する。

(もっと読む)

管融着装置

【課題】簡単な構造でサイズ変更に応じて管体の加熱挿入量を大きなビードが発生しないように管理調整する管融着装置の提供。

【解決手段】クランプ11,12の間に加熱手段2が配置された状態で、クランプ11,12を管体S,Pの嵌合方向へ相対的に移動させることにより、クランプ11,12と加熱手段2の間で加熱量調整手段3の加熱量調整用スペーサ3a,3bがそれぞれ突き当たって、加熱手段2と管体S,Pの加熱挿入量が設定され、加熱手段2と管体S,Pとの間に隙間Cが形成されるため、管体S,Pの嵌合部位のみが溶融されて、溶融樹脂が管体S,P同士の嵌入時に管体S,Pの内周面側にはみ出ない。

(もっと読む)

チューブ溶断溶着装置

【課題】各部品の寸法精度をそれほど高めることなく、また、各部品の組み付けを厳密に管理しなくても、チューブの端部とウエハの翼部との位置合わせを容易に、かつ、正確に行えるようにする。

【解決手段】キャリッジ14は、駆動力が伝達される本体ブロック40と、ウエハ13を、チューブ100,102の中心線に交差して延びる姿勢となるように保持するウエハ保持部材41と、ウエハ保持部材41を本体ブロック40に対し上下方向に変位可能にフローティング状態で支持する板バネ42とを備えている。装置本体におけるウエハ保持部材41の下方には、ウエハ保持部材41の高さを調整するための高さ調整機構55が設けられている。

(もっと読む)

溶着樹脂製品の製造方法及び加熱溶着装置

【課題】溶着品質を安定させることが可能な溶着樹脂製品の製造方法及び加熱溶着装置を提供する。

【解決手段】本発明の加熱溶着装置75は、接近及び離間可能な1対のワーク支持盤91,95におけるワーク配置面R1,R10にエラストマー製のパッキン92P,96Pを備えている。また、各ワーク配置面R1,R10のうちパッキン92P,96Pに囲まれた領域には吸気溝93M,97Mが形成され、ワーク支持盤91,95を貫通した吸気路93R,97Rが吸気溝93M,97Mに連通している。そして、吸気溝93M,97M内を負圧状態とし、1対のワークにパッキン92P,96Pを密着させてそれらワークを保持する。

(もっと読む)

樹脂製マイクロ流路チップの製造方法およびマイクロ流路チップ

【課題】樹脂材料により製造され、一方の面にマイクロ流路を設けた基板と平坦基板や、一方の面に突起部を有する基板との、熱圧着による接合方法において、マイクロ流路の潰れや突起部の破損を防ぐ。

【解決手段】熱圧着による接合方法において、基板の一方の面側にある突起部に対応する位置に凹部または貫通孔を有している熱圧着用冶具を用いる。一方の面にマイクロ流路を設けた第1基板の流路を有する面と、一方の面に突起部を有する第2基板の他方側の面とを接するように積層し、該接する面の他方側の面を押圧する。

(もっと読む)

熱板溶着用治具およびその製造方法、金属部材

【課題】フッ化炭素系化合物からなる離型層を有する溶着治具の離型層の耐久性を向上させる。

【解決手段】熱板溶着用治具20は、樹脂部品の熱板溶着対象部位と接触するように成形された金属層10と、金属層の上に積層された耐摩耗性を有する窒化物系セラミックス薄膜12と、窒化物系セラミックス薄膜の上に積層されたフッ化炭素系化合物の薄膜からなる離型層16とを備える。窒化物系セラミックス薄膜12と離型層16との間には、活性化処理により窒化物系セラミックスの反応基とフッ化炭素系化合物の反応基とが結合した活性層14が形成される。

(もっと読む)

車両用防音材

【課題】製品の厚みや精度と防音性能との高度な両立を図り、合わせて、さらなる製造コストの低減を図った車両用防音材を提供する。

【解決手段】車室内側に位置する第一吸音材120と、両面にホットメルト142を有する非通気フィルム141からなる非通気材140、車室外側に位置する第二吸音材130と、をこの順に積層して、二枚の熱盤51間に挟み熱風を供給することによりホットメルト142を溶融させて積層体とし、第一吸音材120を下型側にして積層体をコールドプレスにより成形し、成形と同時に上型から圧力気体を供給して圧空することにより非通気材140に加圧して第一吸音材120を圧縮成形し、第一吸音材120と非通気材140と第二吸音材130とを接着した後、増大したプレスストロークによりトリミング加工を行い車両用防音材とする。

(もっと読む)

複合体及びその製造方法

【課題】デフォームが発生することが回避されて外観品質が良好な複合体を効率よく得る。

【解決手段】複合体10は、金属からなるワーク12に対して樹脂材14が接合させることで構成される。ここで、樹脂材14は、複数箇所がワーク12に対してスポット的に接合される。すなわち、樹脂材14には、複数個の点接合部位24が形成される。樹脂材14の好適な例としては、ポリアミド樹脂(ナイロン)等の熱可塑性樹脂が挙げられる。この種の複合体は、例えば、ドアパネル等の車両用部品として好適に採用される。

(もっと読む)

シート状の材料の溶着加工装置および方法

【課題】

本発明は、配管と配管の間隙にウレタンゴム製等のジョイント部を装着するにあたり、原材料のシートからジョイント部を汎用のプレス機によって加熱した後プレスする溶着法によって製作するのに際して、口出し部を設けざるを得ないために搬送する粉体等がそのジョイント部から漏れるという課題を解決するものである。

【解決手段】

本発明は前記の状況に鑑み、汎用のプレス機ではなく専用のプレス機を用いて、口出し部を設けずに、溶着する部分をオーバラップさせた後に加熱した後プレスすることにより口出し部を除去し、前記のウレタンゴム製等のジョイント部の欠点を除去したことに特徴を持つ。

(もっと読む)

自動車用ダクトの製造方法

【課題】多孔質体の目付量や厚みを増大させることなく剛性を高めて製造時の破れを生じ難くし、軽量で、通気量のコントロールが可能な自動車用ダクトの製造法の提供を目的とする。

【解決手段】多数の貫通孔22を有する合成樹脂シート21の片面に重ねて加熱し、合成樹脂シート21を凸型59へ向ける一方多孔質体31を凹型57へ向け、凹型57と凸型59で合成樹脂シート21と多孔質体31をプレスすることにより断面凹状のダクト半体とし、その後、ダクト半体同士の側部を接合することにより自動車用ダクトとする。合成樹脂シート21は多孔質体31よりも融点の低いものとし、合成樹脂シート21と多孔質体31の加熱温度を、合成樹脂シート21の融点以上で多孔質体31の融点より低くする。

(もっと読む)

熱可塑性樹脂部材の製造方法

【課題】熱板を使用して熱可塑性樹脂部材とフィルム状物を熱融着する方法を用いる場合にフィルム状物に熱で生じた皺が熱可塑性樹脂部材の流路へ入り込むことで流路を塞ぐのを解決する。

【解決手段】溝状部を有する熱可塑性樹脂部材1に熱可塑性樹脂からなるフィルム状物2を熱可塑性樹脂部材の溝状部を有する面に熱板4を使用して圧力を加えて熱融着する製造方法であって熱板とフィルム状物の間に熱可塑性樹脂部材の溝状部に相当する箇所に空隙を有するシート状介在物3を挿んで加圧する熱可塑性樹脂部材の製造方法であり、溝状部を有する熱可塑性樹脂部材1に熱可塑性樹脂からなるフィルム状物2を熱可塑性樹脂部材の溝状部を有する面に熱板4を使用して圧力を加えて熱融着する製造方法であって、熱板とフィルム状物の間に熱可塑性樹脂部材の溝状部に相当する箇所を避けて複数枚のシート状介在物3を配置して挿んで加圧する熱可塑性樹脂部材の製造方法である。

(もっと読む)

熱板を用いる熱溶着方法およびその装置

【技術課題】

熱板を利用する熱可塑性樹脂の熱溶着において、特に熱溶着温度差の大きい部材同士を強固に溶着し、且つ熱板での加熱時に糸引きが発生するのを防止する。

【解決手段】

部材AとB間に熱板9、10を配し、この熱板9、10の温度を部材AとBが同時に溶着温度に到達するように加熱する。

また、熱板9、10は、部材AとBの溶着面A−2とB−2には接触させず、輻射熱でそれぞれの溶着面A−2、B−2の円周溝A−1と円周リブB−2を加熱する。

このように、溶着面A−2、B−2の円周溝A−1と円周リブB−1をともに輻射熱で加熱し、同時に溶着温度に到達させることにより、溶着強度を高め、更に非接触加熱により糸引きの発生を防止する。

(もっと読む)

熱溶着機

【課題】手作業で材料の金具に熱溶着性弾性材料紐を通し、機械の金型上面に載置し押しボタンスイッチを押すだけの簡単な操作で、機械が正確で均等性のある高品質の製品の完成可能な熱溶着性弾性材料紐の折り曲げ面の熱容着機で解決しようとするものである。

【解決手段】左右に開閉する水平スライド11a、11b上にそれぞれ載置し連動する左右一対の金型5a、5bが設けられており、前記左右一対の金型5a、5bの中央部に上下運動可能な加熱ヘッド1が設けられており、かつ前記左右一対の金型5a、5bの端面が開のとき加熱ヘッド1が所定距離下降し、下降後停止状態のとき前記左右一対の金型5a、5bの端面同士圧縮し、前記左右一対の金型5a、5bに跨って載置された熱溶着性弾性材料紐を熱容着する、ことを特徴とする熱容着機。

(もっと読む)

ラミネートプレス装置、キャリアプレート、ラミネート加工システム及びラミネート方法

【課題】ラミネートプレスにおける積層体からの充填材の流出を抑制する。

【解決手段】ダイアフラムと、ダイアフラムにより仕切られた第1及び第2のチャンバと、第1及び第2のチャンバの内圧を独立に制御可能な内圧制御ユニットと、第1のチャンバに設けられ、ダイアフラムとの間で積層体をプレス成形する第1の熱盤とを備える。内圧制御ユニットは、第2のチャンバの内圧を第1のチャンバの内圧よりも高くして、ダイアフラムにより積層体をプレス成形する時は、第1のチャンバを真空にせず、第1のチャンバの内圧を積層体に含まれる充填材の流出が抑制される所定の圧力範囲内に制御する。

(もっと読む)

1 - 20 / 142

[ Back to top ]