Fターム[4F211TN41]の内容

プラスチック等のライニング、接合 (31,000) | 接合操作 (2,918) | 接着方法 (841)

Fターム[4F211TN41]の下位に属するFターム

Fターム[4F211TN41]に分類される特許

1 - 20 / 110

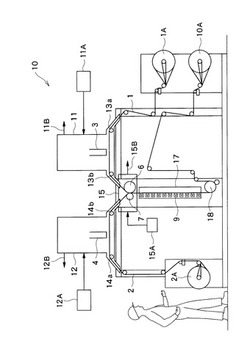

連続フィルム基材の貼合せ装置および連続フィルム基材の貼合せ方法

【課題】異種材料からなるフィルム基材同士をラミネート加工を用いることなく容易かつ確実に接着する。

【解決手段】連続フィルム基材の貼合せ装置10は第1フィルム基材1を供給する第1フィルム基材供給部1Aと、第2フィルム基材2を供給する第2フィルム基材供給部2Aと、第1フィルム基材1および第2フィルム基材2を積層して挟持する一対の挟持ローラ6、7とを備えている。一対の挟持ローラ6、7の上流側に、第1フィルム基材1と第2フィルム基材2の内面に対して電子線を照射する第1電子線照射装置3と第2電子線照射装置4とが設けられている。一対の挟持ローラ6、7、第1電子線照射装置3および第2電子線照射装置4は、いずれもカバー15、11、12により囲まれ、内部が窒素雰囲気となっている。

(もっと読む)

繊維強化樹脂と金属との接合構造、及び繊維強化樹脂と金属との接合方法

【課題】ステップ状接合面を多段化することはもちろん、ステップ状接合面を介して交互に重なる繊維強化樹脂層及び金属層を薄い総厚内でも多層化することが容易であり、平面や任意の曲面をもった形状を構成することもできる接合構造及び接合方法を提供する。

【解決手段】本接合構造は、ステップ状接合面を構成する端部が当該端部の端面方向に向かって段階的に薄くなるステップ状構造に形成された金属材11と、ステップ状構造上を端部でフラットに埋めるように積層された繊維強化樹脂複合材12−15とからなる要素10を一枚として、ステップ状構造が厚み方向に重なるように複数枚積層され、金属材と繊維強化樹脂複合材とが接着されるとともに、隣接する要素10,10同士が重ね合わせ面で接合されてなる。金属材11、11同士は溶接される。

(もっと読む)

シート保持装置及びシート貼付装置

【課題】剥離シートを用いずに、シートの皺の発生を防止でき、適切な位置でシートを容易に保持できるようにすること。

【解決手段】保持装置10は、基材シートBSの一方の面に接着剤層ADを有するシートSを保持可能に設けられる。保持装置10は、積層された複数枚のシートSが配置されるベース11と、基材シートの他方の面側からシートSを保持可能な第1保持手段13と、シートSの端縁側を保持可能な第2保持手段14と、第1保持手段13及び第2保持手段14をベース11に対して相対移動することにより、他のシートSから、第2保持手段14で保持されたシートSを剥離する剥離手段16とを備えている。剥離手段16によりシートSを剥離することで、剥離された領域から順次、シートSが第1保持手段13に保持可能に設けられる。

(もっと読む)

シートラッピング装置

【課題】基材の表面に対してシートをむら無く貼着してラッピングすることができるシートラッピング装置を提供することである。

【解決手段】複数のローラ6a〜6cにベルト状部材7を懸架し、ベルト状部材7を介してローラ6a〜6cでラッピング対象物2上に配置したシート3を押圧する。シート3における、ローラ6a〜6cに懸架されたベルト状部材7と接触する広範囲Lの部位が押圧される。そして、シート3が基材2にむら無くラッピングされる。

(もっと読む)

擬似見本の製造方法

【課題】

煎餅やウエハース等、略平板状の食品などを模擬する擬似見本において、経時的に反り返るのを防止し、長期に亘って形状変化が少ない擬似見本を得ることができる製造方法を提供する。

【解決手段】

本発明の擬似見本Aの製造方法は、熱可塑性または熱硬化性を有する同一の樹脂を用い、同一の製造条件で形成された同一または略同一形状の略平板状の中間成形体1であって、少なくとも一方の面が平面であるものを二枚用い、二枚の中間成形体11、12の対応する平面11a、12aどうしを面対称となるように突き合わせ、平面11a、12aどうしを、接着部材2により接着するものである。

(もっと読む)

保護膜付き樹脂板またはフィルムの製造方法

【課題】保護膜の貼合工程において、保護膜の貼合不良や樹脂板の破断などを生じさせない保護膜付き樹脂板またはフィルムの製造方法を提供することである。

【解決手段】熱可塑性樹脂を押出機1、2で溶融混練して、ダイ3から押出成形し、少なくとも3本の冷却ロールで冷却して樹脂板6またはフィルムを得る工程と、樹脂板6またはフィルムを一対の保護膜貼合ロール81、82間に供給して、樹脂板6またはフィルムの少なくとも一方の表面に、保護膜7を貼合する工程とを含む保護膜付き樹脂板またはフィルムの製造方法であって、少なくとも1つの保護膜貼合ロール81の両端部の外周面には、外径がロール中央部の外径よりも小さい段差Aがそれぞれ形成されており、前記樹脂板またはフィルムの両端部が、前記段差A形成部分に位置することを特徴とする保護膜付き樹脂板またはフィルムの製造方法。

(もっと読む)

CFRP体と金属体との連結構造

【課題】電食反応の防止に有効で、連結強度に優れ、設計自由の高いCFRP体と金属体との連結構造の提供を目的とする。

【解決手段】炭素繊維強化樹脂体(CFRP体)に絶縁性の熱可塑性樹脂からなる取付体を接合し、当該取付体に金属体を連結したことを特徴とする。

(もっと読む)

シートモールディングコンパウンド(SMC)成形品と金具を接着する方法

【課題】SMC成形品への金具接着時の接着治具を不要とし、工数低減を図れる接着方法を提供する。

【解決手段】SMC成形品と金具の間に接着剤を設け、金具をSMC成形品に固定し接着硬化する、SMC成形品と金具を接着する方法であって、前記SMC成形品が、凸(突)部分又は凹(窪み)部分と、ピン形状とを備えており、前記金具が、前記凸(突)部分又は凹(窪み)部分と当接する穴又は凸(突)部分と、前記ピン形状と嵌合する1対以上の板ばね状の凸(突)形状を持つ開口部分とを1箇所以上備えており、嵌合するピン形状の幅に対し、前記板ばね状の凸(突)形状を持つ開口部分の間隔が狭くなっている、接着方法。

(もっと読む)

マイクロチップ

【課題】 微細化を図ることと基板に代表される基材の接合強度を十分に確保可能なマイクロチップを提供すること。

【解決手段】 マイクロチップ101は、分離流路3を形成するための溝が形成されており、かつ互いに貼り合わされた2つの基板1を備えており、基板1には、接合面10の端縁に隣接し、かつこの端縁に対して接合面10の法線方向において内方に凹んだ凹部11が形成されている。

(もっと読む)

片面金属張積層板、片面金属張積層板の製造方法

【課題】従来の片面金属張積層板の製造方法では、スジ状の歪みが発生し、接合品質が低下するという課題がある。

【解決手段】熱可塑性接着剤を介して、絶縁性フィルムと、導電性フィルムとが接着形成された片面金属張積層板の製造方法であって、前記熱可塑性接着剤付きの絶縁性フィルムを加熱された金属性ローラーに沿わせるとともに、前記導電性フィルムを加熱された弾性ローラーに沿わせた状態で、前記絶縁性フィルムと前記導電性フィルムとを前記金属性ローラーと前記弾性ローラーとの間に導入する。

(もっと読む)

積層体、それに用いる樹脂シート及び該積層体の用途

【課題】2枚の硬質平面板(一方の平面板には内側に段差を有する)を樹脂シートを介して貼合してなる積層体で、ラミローラーの方向性に依存した気泡を効果的に減少させた積層体。

【解決手段】硬質平面板同士が2枚の樹脂シートを介して貼合されてなる積層体であって、前記硬質平面板の一方は、内側に特定高さの長方形の額縁状凸部段差を有しており、前記樹脂シートのうちの一方の樹脂シート(1)と、もう一方の樹脂シート(2)が特定の形状を有し、樹脂シート(1)を額縁状凸部段差を有する面に直接ラミネートしたのち、樹脂シート(2)を樹脂シート(1)面のラミネート方向と直交する方向に、直接ラミネートした積層体。

(もっと読む)

補強板貼り付け装置

【課題】小型化された補強板貼り付け装置を提供する。

【解決手段】補強板貼り付け装置10は、基板12a,12b,12c…の所定位置に補強板14a,14b,14c…を貼り付ける。補強板貼り付け装置10は、複数の補強板12a,12b,12c…を配置する補強板配置台16と、1又は複数の基板14a,14b,14c…を配置する基板配置台18と、補強板配置台16と基板配置台18との間に設置され、補強配置台16に配置された補強板12a,12b,12c…を、基板配置台18に配置された基板14a,14b,14c…の上面に移動して載置する多関節アーム20とを有する。多関節アーム20の先端付近に、補強板12a,12b,12c…を吸着する吸着ヘッドとカメラを有していても良い。

(もっと読む)

接合方法

【課題】高い寸法精度で強固に、かつ短時間で効率よく接合することができる接合膜を用いて部材同士を接合する接合方法を提供する。

【解決手段】接合方法は、シロキサン結合を含む原子構造を有するSi骨格と、該Si骨格に結合し、有機基からなる脱離基とを含む接合膜3を、プラズマ重合により前記基板上に形成することにより接合膜付き基材1を得る工程と、接合膜にエネルギーを付与することにより接合膜の表面に対向基板2との接着性を発現させる工程と、接合膜と対向基板とが密着するように、接合膜付き基材と前記対向基板とを貼り合わせることにより仮接合体を得る工程と、仮接合体を、前記第2の工程における前記接合膜にエネルギーを付与する際の雰囲気の温度よりも高温で加熱することにより、前記接合膜の接合強度を向上させて接合体を得る工程とを有する。

(もっと読む)

段ボール積層体の積層方法

【課題】特有の外形形状を有する段ボール積層体を構成する段ボール板紙を容易に積層することができる積層方法を提供することを目的とする。

【解決手段】板状の段ボール板紙からなる複数の積層片10を積層して段ボール積層体1を形成する際に、積層片10を略枠体状に、且つ各積層片10に開口する内孔11を同一形状に形成し、台座21に略棒形状の基準軸22が立設された治具を用いて、各積層片10を所定の順番で、内孔11の所定の部位、あるいは任意の部位を基準軸22に摺接させつつ、挿通して、台座21上に積層し、積層した各積層片10を接着し、一体の段ボール積層体1とする。

(もっと読む)

貼合装置に用いる保護シート剥離装置

【課題】剥離作業には使用済みの粘着テープを巻き取るためのモータが必要となるなど、装置自体が大型化し、装置の製造コストが高くなり、かつ貼合作業に比較的多大な電力を消費していた。

【解決手段】平板状部材の平板部分を重ね合わせて貼合する貼合装置に用い、平板状部材30aをカバーする保護シート40を粘着テープ10を利用して剥離する保護シート剥離装置であって、剥離作業が済んだ前記粘着テープ10の一部を切断することにより、前記保護シート40に粘着した前記粘着テープ10と前記平板状部材30aから剥離した前記保護シート40とを一体のまま廃棄することを特徴とする保護シート剥離装置

(もっと読む)

積層フィルム及びその製造方法並びに電子デバイス及びその製造方法

【課題】支持体によって支持した樹脂フィルムに機能素子を高い精度で形成し易く、かつ、機能素子を形成した後、支持体から剥離し易い樹脂フィルム及びその製造方法並びに電子デバイス及びその製造方法を提供する。

【解決手段】積層フィルム100は、両面の表面粗さが異なる第1の樹脂フィルム10と、両面の表面粗さが異なる第2の樹脂フィルム20と、を含み、第1の樹脂フィルムの表面粗さが大きい側の面と第2の樹脂フィルムの表面粗さが大きい側の面とが貼り合わされている。第1の樹脂フィルムと第2の樹脂フィルムとの間に無機層として、例えば金属層が挟まれていてもよい。

(もっと読む)

インサート金属板の加飾装置

【課題】膨出形状のインサート金属板に対して、経済的に、且つ、良好に加飾できるようにする。

【解決手段】第1金型1と、第2金型2とが設けられ、第1金型1のコア凸部3と第2金型2との間にキャビティ空間Vが設けられ、第1金型1と第2金型2とは、膨出形状に成形されたインサート金属板20とインサート金属板20の膨出側の面の加飾に用いる加飾シートSとを沿わせたプレス対象材21を、キャビティ空間Vに配置して挟圧することで、インサート金属板20に加飾できるように構成してあるインサート金属板の加飾装置であって、金型温度を調整する温度調整機構Tが設けられ、コア凸部3の少なくとも一部を、第1金型1のベース部1Aと別部材で、且つ、第2金型2より熱膨張率の高い膨張性第1素材B1を用いて構成してある。

(もっと読む)

貼合装置及び貼合方法

【課題】薄型電子部品等の第1の部材とシート材等の第2の部材とをムラなく貼合することができる貼合装置及び貼合方法を提供すること。

【解決手段】被着体Eを保持するテーブル14と、このテーブル14に相対移動可能に設けられるとともに、シート材Sを保持するシート材保持手段15と、テーブル14及びシート材保持手段15の相対移動によって被着体E1に重ね合わされたシート材Sに所定の押圧力を付与する押圧部材17とを備えて貼合装置10が構成されている。テーブル14は、押圧部材17によるシート材Sへの単位面積当たりの押圧力を一定に維持するように構成されている。

(もっと読む)

車両用内装部品の製造装置

【課題】 本発明は、簡便な装置構成で、付属部品を確実に接着固定することができる車両用内装部品の製造装置を実現する。

【解決手段】 車両用内装部品の所定箇所に付属部品を接着固定する製造装置であって、車両用内装部品が載置される受け冶具と、受け冶具に設置される部品固定ユニットと、を備え、部品固定ユニットは、車両用内装部品の所定位置に、付属部品を案内するロケート部と、ロケート部の側面から突出して、付属部品を車両用内装部品に押圧する押圧部と、ロケート部の内部に収納された押圧部を突出させる駆動部と、を備えることを特徴とする車両用内装部品の製造装置。

(もっと読む)

表皮付き部材

【課題】意匠性に優れる表皮付き部材を提供すること。

【解決手段】表皮付き部材の基体1を、本体部2と、本体部2の側面から本体部2の外方に向けて突出する第1芯部3および第2芯部4と、で構成し、表皮体5における第1表皮材6と第2表皮材7との綴じ代を、第1芯部3と第2芯部4との隙間に配置し、第1表皮材6によって第1芯部3と本体部2の表面とを覆い、第2表皮材7によって第2芯部4と本体部2の裏面とを覆い、第1表皮材6のなかで本体部2を覆う部分と第1芯部3を覆う部分との境界部分に、飾りステッチ58を形成する。

(もっと読む)

1 - 20 / 110

[ Back to top ]