Fターム[4F211TQ03]の内容

プラスチック等のライニング、接合 (31,000) | 接合のための付属装置 (1,912) | 押圧・加圧 (1,127) | ロール (337)

Fターム[4F211TQ03]に分類される特許

1 - 20 / 337

積層フィルムの製造方法

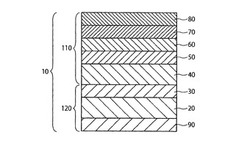

熱転写箔およびその製造方法

【課題】表面の高硬度性や立体形状追従性等に優れると同時に、各層間の密着性を向上させた熱転写箔を提供する。

【解決手段】基材20と、該基材の一方の面上に、離型層30と、電離放射線硬化性官能基としてビニル基、(メタ)アクリロイル基、アリル基、およびエポキシ基から選ばれる少なくとも1種を有するポリマーと、無機粒子の表面に反応性官能基を有する反応性無機粒子および/または反応性異形無機粒子と、多官能イソシアネートとを含むインキ組成物から形成されるハードコート層であって、インキ組成物中の反応性無機粒子の含有量が、ポリマーならびに反応性無機粒子の合計質量に対して13〜60質量である、ハードコート層40と、アクリルポリオールと多官能イソシアネートが反応してなる樹脂を含むアンカーコート層50と、熱可塑性樹脂を含む受容層60とをこの順に有してなるものである。

(もっと読む)

ラミネート装置

【課題】ドライフィルムが貼り合わされる前に、プリント配線板のベース基材の表面をムラなく且つ十分に濡らす。

【解決手段】所定の搬送方向Tに沿って搬送されるプリント配線板のベース基材Bの主面に所定の位置K2を通過するように、ドライフィルムDを搬送するフィルム搬送手段20と、所定の位置K2よりも上流側に設けられ、ベース基材Bの主面に液体物Mを塗布する液体物塗布装置30と、所定の位置K2において液体物Mが塗布されたベース基材Bの主面に、ドライフィルムDを加熱しながら押し当てる圧着装置40と、を備え、液体物塗布装置30によりベース基材Bの主面に液体物Mが塗布される位置(K1,h1)は、圧着装置40によりドライフィルムDがベース基材Bに押し当てられる所定の位置(K2,h0)よりも高い位置とする。

(もっと読む)

溶着ユニット及び前記溶着ユニットを備えた包装装置

【課題】簡単な構成で、溶着部材が被溶着部材に一定の押圧力を付与できる溶着ユニットを提供する。

【解決手段】被溶着部材101を熱溶着させる溶着部材31と、溶着部材31を、弾性部材36を介して支持する、支持部材32と、溶着部材31が被溶着部材101に接触したことを検知する検知手段37と、溶着部材31が被溶着部材101に対して接離する方向に移動するよう、支持部材32を移動させる駆動手段34と、駆動手段の作動を制御する制御手段と、を備え、前記制御手段は、検知手段37が溶着部材31が被溶着部材101に接触したことを検知すると、被溶着部材101に向けて支持部材32を所定距離だけ移動させるように、駆動手段34を制御することを特徴とする。

(もっと読む)

包装用フィルムの溶断装置及び溶断方法

【課題】低コストで安定した溶断動作を可能とする包装用フィルムの溶断装置及び溶断方法を提供する。

【解決手段】溶断装置は、溶断刃と、溶断刃の上流側に配設され且つ溶断刃よりもフィルム帯状体に向けて突出する上流側フィルム押圧体と、溶断刃の下流側に配設され且つ溶断刃よりもフィルム帯状体に向けて突出する下流側フィルム押圧体と、溶断刃が設置された第1取付部材と、第1取付部材に対して上流側フィルム押圧体をスライド移動可能に支持する第2取付部材と、第1取付部材に対して下流側フィルム押圧体をスライド移動可能に支持する第3取付部材と、第1取付部材と上流側及び下流側のフィルム押圧体との間にそれぞれ介在するとともに、上流側及び下流側のフィルム押圧体をそれぞれフィルム帯状体に向けて付勢する弾性体と、溶断刃をフィルム帯状体に対して接離自在に駆動する駆動源と、を備える。

(もっと読む)

ゴム部材の接合装置及び接合方法

【課題】ゴム部材の端部同士を重ねて接合する際に、接合面積を増大させることで従来よりも少ない接合面積で接合できるようにする。

【解決手段】ゴム部材(タイヤ構成部材)70の一方の端部71を上側に他方の端部72を下側に重ね合わせて、前記ゴム部材70の端部同士を接合するための接合装置であって、傾斜軸の回りで回転する押圧ロール(円盤状ロール)45を、前記重ね合わせたゴム部材70の上側端部71に押し付けて転動させ、その時生じるせん断力で、前記上側端部71を延伸させ、前記両端部71、72間の接合面積を増大する。

(もっと読む)

貼付装置および貼付方法

【課題】貼付部材が傷つくのを防ぐことができ、かつ被貼付部材と貼付部材との間に気泡が生じるのを防ぐことができる貼付装置および貼付方法を提供する。

【解決手段】被貼付部材20が載置されるワークステージ2と、貼付部材21が保持される保持シート4と、保持シート4を押圧した状態のまま保持シート4の一端と他端との間を移動する押圧機構7と、押圧機構7とともに移動して保持シート4を押圧機構7に沿って上方に折り曲げることで貼付部材21を保持シート4から剥離しやすくする剥離機構8とを備え、押圧機構7により貼付部材21の貼始端を被貼付部材20に押し付けるとともに、貼付部材21の貼終端を貼始端よりも上方に位置させた状態で、押圧機構7および剥離機構8を保持シート4の一端側から他端側に移動させることにより、被貼付部材20に貼付部材21を貼り付けることを特徴とする。

(もっと読む)

ラミネート装置

【課題】温度検出器を用いずに、ラミネート温度の立ち上がり速度を早くし、かつ、ラミネート温度を安定的に維持する。

【解決手段】少なくともラミネートフィルム11とシート12とを重ねて搬送しながら熱圧着する熱圧着搬送装置10と、熱圧着搬送装置10を制御する制御装置15と、運転時に電源14からの電力を通電する運転スイッチ16と、を備え、熱圧着搬送装置10として、対構成の圧着搬送部材1の少なくとも一方にPTCサーミスタが含まれる板状加熱体2を組み込み、制御装置15として、運転時にPTCサーミスタへの通電に伴う電流値を検出する電流検出器18と、電流検出器18にて検出される電流値が立上り変化してピークを経た後に立下り変化して所定の値に至った条件下で、圧着搬送部材1の表面温度がラミネート可能な温度に至る予熱完了状態を判定する予熱完了判定部15aと、を有する。

(もっと読む)

光学シート貼り合わせ方法及び装置並びにそれらに用いる粘着シート

【課題】レンチキュラレンズ・シートのように表面に凹凸のある光学シートを、曲率ヘッドを用いて前記光学シートを前記基板に貼り合わせる際に、前記光学シート保持面の粘着力により、当該光学シート保持面の終端部の上昇に伴って前記基板が持ち上げられるのを防止する。

【解決手段】曲率ヘッド20の光学シート保持面に、光学シートを保持できる粘着力を持つ第1領域30aと、それよりも弱い粘着力を持つ第2領域30bを持つ粘着シート30を装着する。粘着シート30の第1領域30aに、光学シート10の表面を粘着させて保持(仮固定)してから、光学シート10の裏面全体を基板50に粘着させる。その後、曲率ヘッド20をさらに転動させて前記光学シート保持面から光学シート10を離隔する工程で、前記光学シート保持面に装着された粘着シート30の第2領域30bが、基板50に対向せしめられる。

(もっと読む)

偏光板の製造方法

【課題】積層体をロールの外周面に密着させながら活性エネルギー線硬化型樹脂を硬化させる工程を備える偏光板の製造方法において、波板状うねりの発生を抑制する方法を提供する。

【解決手段】透明フィルム2、3の片面または偏光フィルム1の片面もしくは両面に、活性エネルギー線硬化型の接着剤を塗布する工程と、透明フィルムが偏光フィルムの片面または両面に接着剤を介して積層されてなる積層体4を、搬送方向に回転する一対の貼合ロール51、52の間に挟み積層体に圧力を加えることで透明フィルム2、3と偏光フィルム1とを貼合する工程と、積層体を搬送方向に回転するロールに密着させた状態で搬送する間に、積層体に活性エネルギー線を照射して接着剤を硬化させる工程とをこの順で備え、一対の貼合ロールの少なくとも一方は、ゴムからなる表面を有し回転駆動されるゴムロールであり、回転ロールの回転速度は、ゴムロールの回転速度より速い。

(もっと読む)

偏光板の製造方法

【課題】偏光フィルムと、片面に活性エネルギー線硬化型の接着剤が塗布された透明フィルムとを貼合した偏光板であって、偏光フィルムと透明フィルムとの間に気泡が発生しにくい偏光板を製造できる方法を提供する。

【解決手段】ポリビニルアルコール系樹脂フィルムに、染色処理、ホウ酸処理および一軸延伸処理を施して偏光フィルムを作製する工程と、透明フィルムの片面に活性エネルギー線硬化型の接着剤を塗布する工程と、前記偏光フィルムの片面または両面に、前記透明フィルムを前記接着剤が塗布された面を貼合ロールで挟んで貼合し、積層体を作製する工程と、前記積層体に活性エネルギー線を照射し、偏光板を作製する工程とを含む偏光板の製造方法であって、前記積層体を作製する工程において用いられる貼合ロールの直径が50〜250mmの範囲内であることを特徴とする偏光板の製造方法。

(もっと読む)

偏光板の製造方法

【課題】積層体をロールの外周面に密着させながら活性エネルギー線硬化型樹脂を硬化させる工程を備える偏光板の製造方法において、波状ムラの発生を抑制することを目的とする。

【解決手段】 本発明の偏光板の製造方法は、透明フィルムの片面または偏光フィルムの片面もしくは両面に、活性エネルギー線硬化型の接着剤を塗布する接着剤塗布工程と、透明フィルムが偏光フィルムの片面または両面に接着剤を介して積層されてなる積層体に圧力を加えることで、透明フィルムと偏光フィルムとを貼合する貼合工程と、積層体を搬送方向に回転するロールに密着させた状態で搬送する間に、積層体に活性エネルギー線を照射して接着剤を硬化させる第1の活性エネルギー線照射工程とをこの順で備え、第1の活性エネルギー線照射工程において、紫外線(UVB)の積算光量が10mJ/cm2以上かつ185mJ/cm2以下である。

(もっと読む)

偏光板の製造方法

【課題】比較的小さな直径の貼合ロールを用いた場合でも、偏光板を構成する積層体(偏光フィルムおよび透明フィルム)を均一に加圧することのできる偏光板の製造方法および偏光板の製造装置を提供すること。

【解決手段】透明フィルムの片面または前記偏光フィルムの片面もしくは両面に、活性エネルギー線硬化型の接着剤を塗布する接着剤塗工工程と、前記透明フィルムが前記偏光フィルムの片面または両面に前記接着剤を介して積層されてなる積層体を、搬送方向に回転する一対の貼合ロールの間に挟んだ状態で、前記貼合ロールに接して設けられた少なくとも1つの押圧ロールにより、少なくとも一方の貼合ロールを他方の貼合ロールの方向に押圧することで、前記透明フィルムと前記偏光フィルムとを貼合する貼合工程と、前記積層体に活性エネルギー線を照射して前記接着剤を硬化させる活性エネルギー線照射工程とを備え、前記押圧ロールの中央部の直径は、該押圧ロールに接する前記貼合ロールの中央部の直径よりも大きいことを特徴とする、偏光板の製造方法。

(もっと読む)

貼付装置

【課題】ラベル状のフィルムを基板に極めて高精度に貼り付けることができる貼付装置を提供する。

【解決手段】ベースフィルム2の位置を検出する光電センサ21、検出した位置から所定距離だけベースフィルム2を移動させる移動制御部、所定距離だけ移動させたベースフィルム2を係止する位置決めピン13、係止したベースフィルム2上のラベル状フィルムの任意の基準点に対する位置を測定する画像センサ22、測定した位置に基づいて、基板12をラベル状フィルムに移送するアライメントテーブル19、ベースフィルム2を基板12に押圧してラベル状フィルムと基板12とを貼り付ける加圧ローラ15などを備える。

(もっと読む)

偏光板の製造方法

【課題】偏光板を構成する積層体(偏光フィルムおよび透明フィルム)を均一に加圧することのできる偏光板の製造方法および偏光板の製造装置を提供する。

【解決手段】偏光フィルムの片面または両面に透明フィルムが貼合されてなる偏光板の製造方法であって、活性エネルギー線硬化型の接着剤を塗布する接着剤塗工工程と、透明フィルムが偏光フィルムの片面または両面に接着剤を介して積層されてなる積層体を、搬送方向に回転する一対の貼合ロールの間に挟んだ状態で、少なくとも一方の貼合ロールを他方の貼合ロールの方向に押圧することで、透明フィルムと偏光フィルムとを貼合する貼合工程と、積層体に活性エネルギー線を照射して接着剤を硬化させる活性エネルギー線照射工程とを備え、一対の貼合ロール51,52の一方は、中央部から端部にかけて径が小さくなるテーパー状の外周形状を有するクラウンロール52である。

(もっと読む)

接合部材の製造装置及び接合部材の製造方法

【課題】2枚の基板を貼り合わせて接合部材を製造する場合に、一方の基板が薄い場合でも、基板間の相対的なずれの発生を防止し、表面の歪の発生を防止し、膜厚を均一にする。

【解決手段】第1の基板11と第2の基板12とを接合する接合部材の製造装置10であって、第1の基板11上に液体状態の樹脂膜13を形成する樹脂膜形成手段20と、樹脂膜形成手段20で形成された樹脂膜13の外周端部14を未硬化状態に維持し、外周端部14で囲まれた内周部15を半硬化状態に硬化させる半硬化手段30と、第2の基板12を、外周端部14が未硬化状態で内周部15が半硬化状態の樹脂膜13に、外周端部14の一方の端部を起点16として、起点16から反対側の端部まで、押圧をかけながら既接触部分と未接触部分の境界線が一方向的に移動するように接触させ、第1の基板11と第2の基板12とを貼り合わせる基板貼り合わせ手段40とを備える。

(もっと読む)

積層シート製造装置および積層シートの製造方法

【課題】 所望の積層シートを得ることができる積層シート製造装置、および積層シートの製造方法を提供すること。

【解決手段】加熱装置30Bは、繊維基材2と、繊維基材2の片面または両面に供給された、樹脂層3,4(3A,4A)とを備える積層シート(加熱装置30Bで加熱する前の積層シート40(40A)を加熱して、加熱された積層シート40(40A)を製造する積層シート製造装置である。この加熱装置30Bは、積層シート40(40A)が通過するチャンバ91と、チャンバ91内を加熱して、積層シート40(40A)を加熱する加熱手段92と、積層シート40(40A)のチャンバ91内の通過経路の長さを可変にする経路長可変手段とを備える。

(もっと読む)

医療用多連チューブとその製造方法及び製造装置

【課題】キンクが生じにくく、簡単な設備で製造可能な医療用多連チューブを低コストに提供する。

【解決手段】医療用多連チューブ11は、少なくとも3本の柔軟なチューブ12a,12b,12cを備え、隣り合うチューブがその側面で互いに接合されている。多連チューブの長手方向に垂直な断面において、少なくとも3本のチューブの全てが一直線上に配置されていない。

(もっと読む)

ヒンジシートの製造方法、ヒンジシート、無線通信情報保持シート体及び無線通信情報保持冊子

【課題】引っ張り強度及び引裂き強度に優れたヒンジシートの製造方法を提供する。

【解決手段】ヒンジシート1の製造方法は、一方の面に離型性を有する基材3を用い、この基材の一方の面に熱可塑性樹脂組成物を積層し、基材3及び熱可塑性樹脂層5を有する一次積層シート1Aを得る積層工程と、一対の上記一次積層シート1A及び繊維製シート7を用い、一対の一次積層シート1Aの互いの熱可塑性樹脂層5を対向させかつ一対の一次積層シート1A間に繊維製シート7を配設した状態で熱圧着し、二次積層シート1Bを得る圧着工程とを有する。予め熱可塑性樹脂層5(一次積層シート1A)を形成することで、繊維製シート7と熱可塑性樹脂層5との間の接着を従来のものに比して低温で行うことができ、繊維製シート7の繊維の熱劣化が軽減され、十分な引っ張り強度を得ることができる。

(もっと読む)

帯状バリア性積層包装材料の製造法及び包装材料製造装置

【課題】層間の接着性樹脂を必要とせず、積層包装材料の厚みを薄くでき、減容化できる、帯状バリア性積層包装材料の製造法及び装置を提供する。

【解決手段】帯状バリア性積層包装材料12の製造法は、バリア性樹脂層1とヒートシール性樹脂外層2、3とを、仮積層ステップで、直接に一時的に連続的に仮積層して帯状仮積層体5を得、不活性雰囲気8下で、帯状仮積層体を、引き剥がしステップで、各層に機械的に引き剥がし、ヒートシール性樹脂層を、表面処理ステップで、プラズマ処理/コロナ処理によって、表面改質し、ヒートシール性樹脂層とバリア性樹脂層とを、積層ステップで、連続的に直接に重ねて押圧して積層し、帯状バリア性積層包装材料。

(もっと読む)

1 - 20 / 337

[ Back to top ]