Fターム[4F212AA11]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 樹脂材料等(主成形材料) (837) | ポリオレフィン (183) | ポリプロピレン系 (53)

Fターム[4F212AA11]に分類される特許

1 - 20 / 53

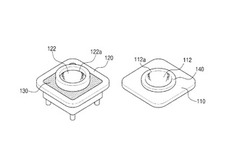

EPP発泡フォーム成形金型

【課題】EPP発泡フォーム成形金型の提供。

【解決手段】コア成形部を備えるコア金型と、前記コア成形部と組み合わされるキャビティ成形部を備えるキャビティ金型と、から構成されたEPP発泡フォーム成形金型において、前記コア金型及び前記キャビティ金型のうちの少なくとも一方の内部には、前記コア成形部または前記キャビティ成形部の高さ方向に沿って移動自在に設けられる作動部が配設され、他方には、前記コア成形部またはキャビティ成形部と同じ高さを有する突出部が配設されることを特徴とするEPP発泡フォーム成形金型。

(もっと読む)

発泡体の成形方法

【課題】極めて複雑な形状を呈する発泡体の作製に際して、発泡体の充填不良と密度ばらつきを抑制することができ、所望の密度分布を備えた高品質の発泡体を得ることのできる発泡体の成形方法を提供する。

【解決手段】それぞれが固有の発泡倍率を備えた複数の1次発泡体11〜21を成形型K内に配置する第1の工程と、成形型K内を1次発泡体11〜21の発泡開始温度以上に昇温させて成形型K内の複数の1次発泡体11〜21を発泡させ、複数の1次発泡体11〜21を一体として2次発泡体100を成形する第2の工程と、からなる。

(もっと読む)

ポリプロピレン系樹脂発泡粒子、およびポリプロピレン系樹脂型内発泡成形体

【課題】型内発泡成形において、成形圧力を大幅に低下可能で、現状で汎用されている0.4MPa(ゲージ圧)耐圧仕様の成形機でも安定的に生産でき、剛性が高く、かつ表面美麗性の高い型内発泡成形体が得られるポリプロピレン系樹脂発泡粒子を提供する。特に、「融着困難部位」、及び/又は、肉厚部と薄肉部が混在する型内発泡成形体において、肉厚部の融着性と薄肉部の表面美麗性を両立させた型内発泡成形体が得られるポリプロピレン系樹脂発泡粒子の提供。

【解決手段】特定の1−ブテン含有量とエチレン含有量、及び特定の融点を有するポリプロピレン系樹脂を基材樹脂とし、ポリプロピレン系樹脂発泡粒子の示差走査熱量測定(DSC)により得られるDSC曲線において、低温側融解熱量領域と高温側融解熱量領域の2つの領域を有し、かつ、該低温側融解熱量領域のDSC曲線の微分曲線中に極大値を有するポリプロピレン系樹脂発泡粒子。

(もっと読む)

改質ポリプロピレン系樹脂の予備発泡粒子および発泡成形体の製造方法

【課題】機械特性、耐熱性、耐薬品性および成形性などに優れた高発泡倍率の改質ポリプロピレン系樹脂の予備発泡粒子およびその発泡成形体の製造方法を提供する。

【解決手段】ポリプロピレン系樹脂100重量部を、多官能性単量体を0.1〜1重量%含む芳香族系ビニル単量体40〜100重量部に由来する改質ポリプロピレン系樹脂粒子を用い、前記改質ポリプロピレン系樹脂粒子100重量部に対して発泡剤20〜50重量部を用いて含浸処理して発泡性改質ポリプロピレン系樹脂粒子を得、得られた発泡性改質ポリプロピレン系樹脂粒子を0.1〜0.2MPaの圧力の加熱水蒸気で5〜60秒間加熱することで予備発泡させて、嵩密度が0.01〜0.07g/cm3である改質ポリプロピレン系樹脂の予備発泡粒子を得ることを特徴とする予備発泡粒子の製造方法。

(もっと読む)

ポリプロピレン系樹脂予備発泡粒子およびその型内発泡成形体

【課題】融着性に優れ、低い成形蒸気圧でも成形が可能で、さらに成形サイクルの短縮が可能で、かつ寸法安定性に優れた型内発泡成形体の製造が可能なポリプロピレン系樹脂予備発泡粒子を提供すること。

【解決手段】石油樹脂及び/又はテルペン系樹脂を1〜8重量%を含有するエチレン−プロピレンランダム共重合体からなり、示差走査熱量測定においてその4〜10mgを40℃から200℃まで10℃/分の速度で昇温して、低温融解ピーク熱量をα(J/g)、高温融解ピーク熱量をβ(J/g)としたときに、高温融解ピーク熱量(β)の総融解ピーク熱量(α+β)に対する比(以下、DSC比)が18%〜32%、粒重量が0.7mg〜1.2mgであり、セル径が150μm〜220μmであるポリプロピレン系樹脂予備発泡粒子。

(もっと読む)

発泡成形体及びその製造方法

【課題】水蒸気の使用量を低減でき、融着率及び加熱寸法安定性の向上した発泡成形体の製造方法を提供することを課題とする。

【解決手段】ポリプロピレン系樹脂とポリスチレン系樹脂とを含む予備発泡粒子を、成形型内で、任意に成形型加熱工程(I)と一方加熱工程(II)と逆一方加熱工程(III)、及び両面加熱工程(IV)に付すことにより得られ、前記両面加熱工程(IV)が、密閉系で20秒以上行われ、前記工程(I)〜(IV)が、式a+b+c<d(式中、aは前記成形型加熱工程(I)に要する時間、bは前記一方加熱工程(II)に要する時間、cは前記逆一方加熱工程(III)に要する時間、dは前記両面加熱工程(IV)に要する時間を意味する)の条件を満たすことを特徴とする発泡成形体の製造方法により上記課題を解決する。

(もっと読む)

ポリオレフィン系樹脂発泡粒子成形体の製造方法、及び型内成形用ポリオレフィン系樹脂発泡粒子

【課題】 本発明は、特殊な洗浄工程を設けたり、多量の洗浄水を用いる必要がなく、型内成形時の水蒸気圧力を高めなくとも融着性良好な発泡粒子成形体を得ることができるポリオレフィン系樹脂発泡粒子成形体の製造方法、及び該製造方法に使用されるポリオレフィン系樹脂発泡粒子を提供することをその課題とする。

【解決手段】本発明は、ポリオレフィン系樹脂発泡粒子を成形型内に充填して水蒸気にて加熱することにより発泡粒子を相互に融着させる発泡粒子成形体の製造方法であり、該ポリオレフィン系樹脂発泡粒子として、分散剤が付着しているポリオレフィン系樹脂発泡粒子の表面にアニオン系界面活性剤を付着させてなるものを使用することを特徴とするポリオレフィン系樹脂発泡粒子成形体の製造方法である。

(もっと読む)

熱可塑性樹脂発泡成形体及びその製造方法

【課題】軽量で且つ、優れた断熱性及びクッション性を有する熱可塑性樹脂成形体とその製造方法を提供する。

【解決手段】表裏スキン層1、1の内面に表裏発泡層2、2が設けられていると共にこれらの表裏発泡層2、2間にコア層3を設けてなり、上記コア層3は、上下両端が上記表裏発泡層の対向面に連らなっている無数の細い短繊維状樹脂体3aと、隣接する短繊維状樹脂体間に形成された空隙3bとからなることを特徴とする熱可塑性樹脂発泡成形体。

(もっと読む)

車両用内装部材の製造方法

【課題】スタンパブルシート内に加熱膨張性粒子を含むことでシート膨張時の厚さを厚くできるようにして、且つスタンパブルシートと表皮材とからなる貼合部材の剛性確保、及びスタンパブルシートと表皮材との接着性の両方を十分に満足できる貼合部材を得る。

【解決手段】熱可塑性樹脂、強化繊維及び加熱膨張性粒子を分散含有するスタンパブルシート1を用意する。スタンパブルシート1に表皮材2を重ねてから平板型のホットプレス機21で加熱圧縮してスタンパブルシート1表面に表皮材2を押付けて、スタンパブルシート1に表皮材2が貼り付けられた貼付部材3を製造する。その後ホットプレス機21を開き、加熱された貼付部材3のスタンパブルシート1中の加熱膨張性粒子を膨張させて所定の厚さの膨張貼付部材4を形成する。その後膨張貼付部材4をコールドプレス機に入れて加圧成形し車両用内装部材を成形する。

(もっと読む)

発泡成形体、車両用内装材、車両用タイヤスペーサおよび車両用ラゲージボックス

【課題】成形性、断熱性、耐薬品性、耐衝撃性等に優れ、高温における荷重下での寸法安定性に優れた、発泡成形体、車両用内装材、車両用タイヤスペーサおよび車両用ラゲージボックスを提供することを課題とする。

【解決手段】ポリプロピレン系樹脂100重量部とポリスチレン系樹脂100〜400重量部とを含む発泡性改質ポリスチレン系樹脂粒子を予備発泡させ、次いで型内成形することにより得られ、JIS K 7135に準拠した80℃における寸法の変形係数が−7〜0%/時であることを特徴とする発泡成形体により課題を解決する。

(もっと読む)

発泡性熱可塑性樹脂粒子の予備発泡方法、予備発泡粒子および発泡成形体

【課題】予備発泡粒子同士の合着を引き起こさず、予備発泡時間を大幅に短縮することができる発泡性熱可塑性樹脂粒子の予備発泡方法を提供することを課題とする。

【解決手段】融点が117〜145℃であるポリオレフィン系樹脂100重量部に対してポリスチレン系樹脂100〜400重量部を含有する発泡性熱可塑性樹脂粒子を、密閉した予備発泡槽内で、0.02〜0.15MPaの予備発泡槽内のゲージ圧力下で予備発泡させて予備発泡粒子を得ることを特徴とする発泡性熱可塑性樹脂粒子の予備発泡方法により課題を解決する。

(もっと読む)

成形体の製造方法

【課題】賦形性がよく、かつ、非発泡層への成形型キャビティ面の転写性が良好な成形体の製造方法を提供する。

【解決手段】プロピレン樹脂からなる第一の発泡層11と、当該第一の発泡層に隣接する第二の発泡層12と、当該第二の発泡層に隣接し、その融点が150℃以上180℃以下であるポリマーからなる非発泡層13とを有する積層体1の第一の発泡層の表面温度、及び前記非発泡層の表面温度が、いずれも200℃以上、230℃以下となるように、加熱された積層体1を、夫々その内側にキャビティ面410Aを持つ一対の型部材を有する成形型4A内に配置し、次いで、前記積層体の少なくとも一方の面と該面に対向する成形型内のキャビティ面との間に空隙を生ずるように、成形型4Aを密閉し、次いで、キャビティ内を減圧状態とし、積層体を膨張させ、前記膨張させた積層体が固化した後、成形型を開いて成形体を取り出して、成形体3Aを製造する方法。

(もっと読む)

成形体の製造方法

【課題】二次発泡の発泡倍率が高く、かつ、高いクッション性を有する成形体の製造方法を提供する。また、型形状の賦形性が良く、特に絞り形状部を有する場合、絞り形状部における成形体の外観に優れる成形体の製造方法を提供する。

【解決手段】第一の発泡シートからなる基材層と、この基材層の上に設けられた第二の発泡シートからなる中間層と、この中間層の上に設けられた非発泡シートからなる表皮層と、を有する積層体からなる成形体の製造方法であって、前記積層体の基材層側の面を、前記表皮層側の面の表面温度よりも高い温度となるよう加熱する加熱工程と、密閉可能な成形型のキャビティ内に、加熱された前記積層体を、この積層体の少なくとも一方の面が、対向する成形型のキャビティ面に直接接触しないよう配置し、前記成形型を型締する型締工程と、前記キャビティ内の圧力を減少させて前記積層体を膨張させる減圧工程と、前記減圧工程を経た積層体を冷却する冷却工程と、を有する。

(もっと読む)

板状吸音材及びそれを用いた防音パネル

【課題】

人間の耳において感度が高い周波数領域で、広い範囲の音を吸収し、あるいは特定の音源からの音を効率良く吸収できる吸音材を提供し、併せてその吸音材を用いた防音パネルを提供する。

【解決手段】

独立気泡ビーズを用いて成形した空隙率15%以上50%以下の樹脂発泡成形体からなり、該樹脂発泡成形体の厚さと吸音周波数との相関を利用し、該樹脂発泡成形体の厚さを吸音対象の周波数に応じて部分的に変化させて板状吸音材2を作製した。また、板状吸音材の少なくとも一面を遮音シート3で覆って防音パネル1とした。

(もっと読む)

車両内装用熱膨張性基材の製造方法及びそれを用いた車両内装用基材の製造方法

【課題】軽量であり、且つ十分な吸音性及び高い剛性等を有する車両用内装材製造のための車両内装用熱膨張性基材の製造方法、及び車両内装用基材の製造方法を提供する。

【解決手段】無機繊維、熱可塑性樹脂繊維又は熱可塑性樹脂粉末及び熱膨張性マイクロカプセルを含有するウェブ11をニードリングして繊維マット1を作製し、その後、繊維マット1を、熱可塑性樹脂繊維が溶融し、且つ熱膨張性マイクロカプセルの熱膨張開始温度より低い温度範囲で加熱し、熱プレスし、次いで、冷却し、車両内装用熱膨張性基材を製造する。また、この基材2を、熱膨張性マイクロカプセルの熱膨張開始温度を越える温度範囲で加熱して熱膨張させ、車両内装用基材を製造する。

(もっと読む)

発泡成形体の製造方法、発泡成形体及び該発泡成形体からなる車両用ラゲージボックス

【課題】 凹凸模様を有する成形金型を用いることなく、発泡成形体の表面の全域に凹凸を形成することができ、意匠性を向上させることができると共に、表面に傷等が付き難い発泡成形体を得ることができる発泡成形体の製造方法を提供することを課題とする。また、かかる方法によって成形された発泡成形体及び該発泡成形体からなる車両用ラゲージボックスを提供することを課題とする。

【解決手段】 成形金型内の成形空間に充填された複数の発泡樹脂粒子を型内成形して一次成形体を形成する発泡成形工程と、成形空間から取りだされた一次成形体を加温することで一次成形体の少なくとも表面を再膨張させて凹凸を形成する凹凸形成工程とを備えることを特徴とする。

(もっと読む)

ポリプロピレン系樹脂型内発泡成形体の製造方法

【課題】 本発明は、見かけ密度が相互に異なる部分を有する高品質のポリプロピレン系樹脂型内発泡成形体を容易に製造する方法を提供することをその課題とする。

【解決手段】 ポリプロピレン系樹脂型内発泡成形体の製造方法は、型内を2以上の区画に仕切って各区画にポリプロピレン系樹脂発泡粒子を充填し、次いで該ポリプロピレン系樹脂発泡粒子を型内成形することによって、見かけ密度が異なる2以上の単位成形体が隣接して一体的に成形された部分を持ち、該隣接する2つの単位成形体の一方の単位成形体が特定の見かけ密度の高密度単位成形体であり、他方の単位成形体が特定の見かけ密度であって且つ該高密度単位成形体の見かけ密度よりも低い見かけ密度を有する低密度単位成形体である、ポリプロピレン系樹脂型内発泡成形体の製造方法であり、該区画の全てに充填する発泡粒子が引張弾性率1200MPa以上のポリプロピレン系樹脂又はポリプロピレン系樹脂組成物からなると共に、見かけ密度D1(g/L)と、高温ピーク熱量E1(J/g)との関係が特定の式(1)及び(2)を満足する発泡粒子である。

(もっと読む)

断熱ボード及びその成形金型

【課題】 発泡樹脂層の厚みを薄く成形した場合であっても、薄肉部に破損等の不良が発生するのを抑制することができる断熱ボードを提供することを課題とすると共に、前記断熱ボードの製造に用いる成形金型を提供することを課題とする。

【解決手段】 発熱体を嵌め込み可能に構成された嵌込凹部が一方の面に形成された発泡樹脂層を備える断熱ボードであって、前記嵌込凹部が形成されて発泡樹脂層の厚みが薄くなった薄肉部を補強する補強シートが少なくとも薄肉部に対応する領域に積層されていることを特徴とする断熱ボード。

(もっと読む)

ポリプロピレン系樹脂型内発泡成形体の製造方法

【課題】発泡剤としてブタン等の炭化水素を用いて製造された発泡粒子を使用し、成形金型の充填機取り付け部位付近の融着不良がないポリプロピレン系樹脂型内発泡成形体の製造方法を提供すること。

【解決手段】ポリプロピレン系樹脂粒子を耐圧容器内で分散媒に分散させ、炭化水素を含む発泡剤を添加した後、ポリプロピレン系樹脂粒子が軟化する温度以上の温度に加熱し、ポリプロピレン系樹脂粒子内に炭化水素を含む発泡剤を含浸させたのち、耐圧容器の一端を開放してポリプロピレン系樹脂粒子を耐圧容器内よりも低圧の雰囲気中に放出することにより得られたポリプロピレン系樹脂発泡粒子を用いて型内発泡成形するポリプロピレン系樹脂型内発泡成形体の製造方法において、該ポリプロピレン系樹脂発泡粒子をさらに発泡させた多段発泡粒子を型内発泡成形するポリプロピレン系樹脂型内発泡成形体の製造方法。

(もっと読む)

未加硫ゴム部材用ライナー

【課題】未加硫ゴム部材のタッキネスを確保し、かつ耐久性に優れた未加硫ゴム部材用ライナーを提供する。

【解決手段】未加硫ゴム部材用ライナー10は平織物とし、緯糸14は樹脂フィルムからなる表面が平滑な繊維径1000〜1330dtexのスプリットヤーンとする。経糸12には、線形の細いマルチフィラメント糸を用いる。緯糸14に表面が平滑なスプリットヤーンを用いているので、緯糸14に接触した未加硫ゴム部材16の表面も平滑となる。また、経糸12のマルチフィラメント糸は、未加硫ゴム部材16との接触面積が最小限に抑えられる。このため、従来の平織物からなるライナーを用いた場合に比較して未加硫ゴム部材表面が全体的に平滑化され、剥離性が良好となり、かつ未加硫ゴム部材のタッキネスを良好に保持することができる。ライナー表面にコーティング等を行う必要もないので、高い耐久性が得られる。

(もっと読む)

1 - 20 / 53

[ Back to top ]