Fターム[4F212AH17]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 用途物品 (2,542) | 車両(←軽車両)部材 (2,396)

Fターム[4F212AH17]の下位に属するFターム

車体(←ボディ、ドア) (12)

ステアリングホイール

タイヤ (2,292)

タイヤチェーン、無限軌条

ウエザーストリップ、モール(←トリム) (5)

バンパ (4)

パネル(←コンソールボックス) (10)

車両用内装材、クッション(←座席) (48)

ヘッドレスト (1)

Fターム[4F212AH17]に分類される特許

1 - 20 / 24

成形された膨張可能な材料

車両用フロアカーペットの製造方法

【課題】外方へ凸状の屈曲部を有する車両用フロアカーペットを容易かつ安価に製造できる方法の提供を目的とする。

【解決手段】バインダー付着チップ48をモールドの下型キャビティ面35上に充填し、バインダーを硬化させることにより、中央部13Aとその両端の側部15A,15Aとからなる凸状の屈曲部11Aを有する中間成形品10Aを前記屈曲部11Aの中央部13Aと側部15A,15Aとの間の角度a’が製品角度aよりも大となるように形成する中間成形品成形工程と、その後、中間成形品の屈曲部11Aにおける中央部13Aと側部15A,15Aとの間の角度a’を製品角度aに狭くして加熱し、角度の矯正を行う角度矯正工程とにより、凹状の屈曲部を有する車両用フロアカーペットを製造する。

(もっと読む)

炭素繊維強化熱可塑性樹脂サンドイッチ成形体、およびその製造方法

【課題】リサイクル性の優れた熱可塑性樹脂をマトリクスとした軽量で、且つ、高剛性の炭素繊維強化サンドイッチ成形体を提供する。

【解決手段】炭素繊維強化熱可塑性樹脂複合材料をスキン層とし、密度が0.1〜0.8g/cm3の熱可塑性発泡樹脂層をコア層とする炭素繊維強化熱可塑性樹脂サンドイッチ成形体であって、コア層が未発泡状態の発泡粒子を含んだ熱可塑性樹脂層を得た後、熱可塑性樹脂層中の発泡粒子を膨張させて得られる。

(もっと読む)

筒状部材の発泡充填材

【課題】環状発泡材の共通化を可能にしてコストを低減できるとともに、発泡基材の幅寸法を大きくすることなく発泡量を増やすことができる筒状部材の発泡充填材を提供する。

【解決手段】一方向に配列された矩形板状の複数のブロック部2同士を連結部3により連結し、両端のブロック部2に連結部3を介して連結された結合部4同士を結合することにより概ね環形状をなす環状発泡材1とし、前記連結部3は、前記ブロック部2の、前記環形状の軸線a方向寸法の幅寸法wより小さく、かつ径方向b厚みtよりも薄く形成され、前記軸線aを挟んで対向するブロック部2同士を近づける屈曲変形及び前記軸線a回りの捩れ変形を許容し、前記両端の結合部4は、該結合部4同士を結合し、かつ前記環状発泡材1を筒状部材に取付けるための支持部材(クリップ)7が装着可能となっている。

(もっと読む)

発泡成形体

【課題】滑り方向の力が加わっても、位置ずれが発生するのを効果的に防止することができる発泡成形体を提供する。

【解決手段】発泡成形用金型に充填された発泡性樹脂粒子を加熱して成形される発泡成形体であって、一方向に整列された複数の第1突条8T1と、他方向に整列され、かつ、前記第1突条と交わるように配置された複数の第2突条8T2とを備えていることを特徴とする発泡成形体である。

(もっと読む)

発泡成形体及び発泡成形体を成形するための発泡成形用金型

【課題】亀甲模様を目立たなくさせること、異音が発生すること、位置ずれすること、のうちの少なくとも1つを解消することができる発泡成形体及び発泡成形体を成形するための発泡成形用金型を提供する。

【解決手段】発泡成形用金型に充填された発泡性樹脂粒子を加熱して成形される発泡成形体であって、表面に独立した複数の凹部8を備えた発泡成形体及び表面に独立した複数の凹部を備えた発泡成形体を成形するための発泡成形用金型である。

(もっと読む)

発泡成形体、車両用内装材、車両用タイヤスペーサおよび車両用ラゲージボックス

【課題】成形性、断熱性、耐薬品性、耐衝撃性等に優れ、高温における荷重下での寸法安定性に優れた、発泡成形体、車両用内装材、車両用タイヤスペーサおよび車両用ラゲージボックスを提供することを課題とする。

【解決手段】ポリプロピレン系樹脂100重量部とポリスチレン系樹脂100〜400重量部とを含む発泡性改質ポリスチレン系樹脂粒子を予備発泡させ、次いで型内成形することにより得られ、JIS K 7135に準拠した80℃における寸法の変形係数が−7〜0%/時であることを特徴とする発泡成形体により課題を解決する。

(もっと読む)

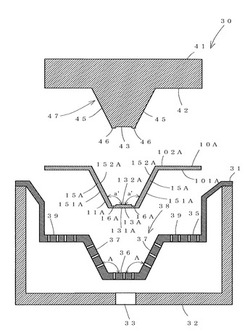

成形用金型、成形方法及び該方法を用いて成形された成形品

【課題】成形品を厚み方向に亘って、少なくとも2種類の成形樹脂で形成する。

【解決手段】本発明は、第1の樹脂にて形成された第1の成形体2と、該第1の樹脂とは異なる強度の樹脂から形成され、第1の成形体2の厚み方向に被さる第2の成形体7からなる芯材1を製造する金型3に関する。金型3は、固定型4と該固定型4に接近離間する可動型5を具え、両型4、5の間にキャビティ30を設けている。固定型4のキャビティ30側に、予め成形された第1の成形体2が取り付けられ可動型5の移動方向に延びた突起40を具え、可動型5に第2の成形体7を形成する樹脂をキャビティ30に充填する充填口6を設けている。突起40によって、第1の成形体2と固定型4との間に形成される第1の成形体2の厚み方向の隙間Mは、第2の成形体7を形成する樹脂によって充填される。

(もっと読む)

発泡成形体の製造装置及び製造方法

【課題】複数の発泡成形の原料で発泡成形体を製造するときに、複数の原料の注入ヘッド同士の干渉を防止して発泡成形体の生産性を向上させる。

【解決手段】成形型10を搬送して、開放させた成形型10のキャビティ13に複数の原料を注入して発泡成形体を成形する。複数の注入ヘッドを順に、キャビティ13に設定された各原料の注入経路Tに沿って、成形型10の搬送方向Hの一方側から他方側に向けて移動させ、移動する注入ヘッドからキャビティ13に各原料を注入する。移動時には、前の注入ヘッドが搬送方向Hの一方側から離れて注入経路T中の所定位置まで移動したときに、次の注入ヘッドを搬送方向Hの一方側に移動させて注入経路Tに沿った移動を開始させる。複数の原料の注入後に成形型10を閉鎖して、キャビティ13内で発泡成形体を成形する。

(もっと読む)

発泡性充填具

【課題】射出成形のみに依存せずに成形することの容易な発泡性充填具を提供する。

【解決手段】

発泡性充填具11は、加熱されることで発泡及び硬化して発泡体を形成する発泡性部材14を備えている。発泡性部材14は、本体部12とインナパネル51に取り付けられる取付部13とを有している。取付部13は、発泡性部材14に第1切れ込み部15を設けることにより、本体部12と連結された状態で本体部12から突設される。

(もっと読む)

成形体の製造方法

【課題】二次発泡の発泡倍率が高く、かつ、高いクッション性を有する成形体の製造方法を提供する。また、型形状の賦形性が良く、特に絞り形状部を有する場合、絞り形状部における成形体の外観に優れる成形体の製造方法を提供する。

【解決手段】第一の発泡シートからなる基材層と、この基材層の上に設けられた第二の発泡シートからなる中間層と、この中間層の上に設けられた非発泡シートからなる表皮層と、を有する積層体からなる成形体の製造方法であって、前記積層体の基材層側の面を、前記表皮層側の面の表面温度よりも高い温度となるよう加熱する加熱工程と、密閉可能な成形型のキャビティ内に、加熱された前記積層体を、この積層体の少なくとも一方の面が、対向する成形型のキャビティ面に直接接触しないよう配置し、前記成形型を型締する型締工程と、前記キャビティ内の圧力を減少させて前記積層体を膨張させる減圧工程と、前記減圧工程を経た積層体を冷却する冷却工程と、を有する。

(もっと読む)

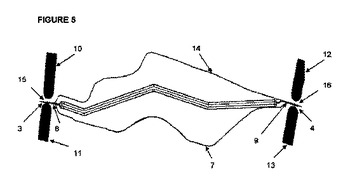

キャビティ充填材の改良

キャビティ、例えば自動車用ピラー及びレール内のキャビティ内にフォームを提供する積層構造体(1)が提供され、この積層構造体は、中央区分(2)及び2つの端区分(3,4)を備えた金属箔を有し、中央区分は、発泡可能な材料を支持し、端区分は、キャビティ形成部材(7,14)のフランジ(8,9,15,16)に固定可能である。発泡後にフォームを収容するキャビティも又、提供される。  (もっと読む)

(もっと読む)

樹脂材配置用治具

【課題】発泡性樹脂材を安定して鋼板の内側面に貼着させることができ、発泡性樹脂材を鋼板に配置する作業の効率化を図ることができる樹脂材配置用治具を提供すること。

【解決手段】樹脂材配置用治具1は、発泡性、弾力性及び粘着性を有する発泡性樹脂材4を鋼板62の内側面621に対して押さえ付けるための押付ブロック2と、発泡性樹脂材4を保持することができる保持手段3とを有している。樹脂材配置用治具1は、保持手段3を保持状態301にして、発泡性樹脂材4を押付ブロック2の押付面21に保持し、次いで、押付ブロック2によって発泡性樹脂材4を鋼板62の内側面621に押さえ付けて貼着し、その後、保持手段3を解除状態にするよう構成してある。

(もっと読む)

加熱発泡シート、充填発泡部材および中空部材の内部空間の充填方法

【課題】簡易に製造することができ、内部空間に突出空間がある場合でも、その突出空間を、格別の部材を用いなくても、簡易に充填することができる充填発泡部材、その充填発泡部材に用いられる加熱発泡シート、さらには中空部材の内部空間の充填方法を提供すること。

【解決手段】160℃で20分加熱した場合に発泡して、一方向に伸長し、伸長方向Aと直交する方向における発泡前後の伸縮倍率に対する、伸長方向Aにおける発泡前後の伸縮倍率の比が、1.8以上である加熱発泡シート3を、熱可塑性樹脂、発泡剤、架橋剤、および、フィブリル成形性能を有する含フッ素ポリマーを含み、含フッ素ポリマーが、熱可塑性樹脂100重量部に対して、0.1〜10重量部の割合で配合されている加熱発泡組成物から、形成する。

(もっと読む)

発泡充填部位用の収容具、及び発泡充填具

【課題】中空部において各種部材が挿入される空間を確保することの容易な発泡充填部位用の収容具、及び発泡充填具を提供する。

【解決手段】収容具は、中空構造体51を形成するパネル53に穿設された挿入孔53aを通じて中空部52に挿入される各種部材を収容する収容体13を備えている。収容体13は、各種部材が挿入される開口部を有する有底筒状をなしている。開口部は、挿入孔53aに挿入されるとともに挿入孔53aの内周面に沿って配置される孔内挿入部13aを有している。収容体13には係合部14が設けられ、収容体13は係合部14によりパネル53に固定される。発泡充填具11は、中空構造体51の中空部52に配置される熱発泡性基体12と、収容体13とを備えている。熱発泡性基体12は、収容体13に一体に設けられている。

(もっと読む)

発泡充填具

【課題】各種部材の挿入空間を確保し、かつ取着の煩雑さを軽減することの容易な発泡充填具を提供する。

【解決手段】発泡充填具11は、中空構造体の中空部に発泡体を形成する熱発泡性基体12と、中空部に挿入される部材を収容する収容体13とを備えている。中空構造体の中空部を形成するパネルには、各種部材を挿入する挿入孔が穿設されている。熱発泡性基体12は、収容体13を保持する保持孔12aを有している。収容体13は、一対の開口部13aを有する円筒状をなし、開口部13aは挿入孔に挿入可能に構成されている。収容体13の周壁は、周方向において不連続となる端部13bを有し、周壁は重ね合わされた状態とされている。周壁を重ね合わせた状態で生じた弾性力は、保持孔12aへ作用している。

(もっと読む)

加熱発泡シートおよび発泡充填部材

【課題】全方向に均一に発泡する加熱発泡シート、さらには、その加熱発泡シートを備える発泡充填部材を提供すること。

【解決手段】ポリマーおよび発泡剤を含む加熱発泡材料を、略円弧形状の等方性部分を含む等方性含有形状に押し出す押出工程と、押出工程において押し出される加熱発泡材料を、シート形状に形成するシート形成工程とを備える加熱発泡シートの製造方法によって、160℃で20分加熱した場合の縦横比が1.5以下である加熱発泡シートを得る。

(もっと読む)

自動車用フロアスペーサ及びその製造方法

【課題】樹脂粒子発泡成形品からなるフロアスペーサにおいて、不織布やフェルトを貼着することなく、フロアスペーサとフロアパネルとの間の位置ずれによって生じる擦れ音や軋み音の発生を防止する。

【解決手段】自動車のフロアパネルと該フロアパネルの車内側を被覆するフロアカーペットとの間に配設される自動車用フロアスペーサであって、複数の発泡性樹脂粒子を加熱発泡させて一体成形するとともに、前記フロアパネルに面する側の少なくとも一部を再加熱して融解再固化層を形成することにより前記フロアパネルに面する表面の少なくとも一部が平滑化されていることを特徴とするフロアスペーサによる。

(もっと読む)

パネル芯材、パネル材、車両用扉、及びパネル材の製造方法。

【課題】 厚み方向の剛性が高く、水に強いパネルを提供する。

【解決手段】 未発泡状態での粒度分布UTが2.6以下の発泡性スチレン系樹脂ビーズを金型内で発泡させた、発泡倍率3〜30倍(好ましくは3〜10倍)の発泡スチレン系樹脂板体をパネル芯材16として用い、該パネル芯材16に外板17と内板18を接着する。パネル芯材16はビーズ内部のセルが緻密で、厚み方向の剛性が高まる。

パネル芯材を扉に用いる場合、金具類などの緊締具を所定の締め付けトルクでパネル材にポルト締結することができ、水による膨張もない。

(もっと読む)

発泡樹脂積層板の製造方法

【課題】加熱発泡後における積層板の板厚精度を向上させることができる発泡樹脂積層板の製造方法を提供すること。

【解決手段】加熱工程において、積層板の温度が、Tf−100℃≦Ts≦Tf−50℃ (Tf:発泡剤の分解温度、Ts:積層板の温度)を満たすとともに、積層板の各部間の温度差が、ΔTs≦30℃(ΔTs:積層板の各部間の温度差)を満たすように当該積層板を加熱する。その後、発泡可能樹脂層に含まれる発泡剤の分解温度以上に当該積層板を加熱して加熱発泡させる。

(もっと読む)

1 - 20 / 24

[ Back to top ]