Fターム[4F212AH20]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 用途物品 (2,542) | 車両(←軽車両)部材 (2,396) | タイヤ (2,292)

Fターム[4F212AH20]の下位に属するFターム

ソリッドタイヤ (9)

Fターム[4F212AH20]に分類される特許

81 - 100 / 2,283

ビードクリップ方法およびビードクリップ装置

【課題】作業時間と労力を削減してビードワイヤの束であるビードコアを強い締付力でバラツキなく確実に巻き付け留めることができるビードクリップ方法およびビードクリップ装置を供する。

【解決手段】装着工程と、各巻付移動体21,31を順次移動することにより留め金具5をビードコア2の全側面に巻き付ける巻付工程と、先端曲げ移動体51を移動することにより留め金具5の先端部5bを屈曲してハゼ折り部5hを形成する先端曲げ工程と、折込移動体61を移動することにより留め金具5の延長部5eと基端部5aを曲げハゼ折り部5hをビードコア2の側面に沿って押圧して折込みハゼ折りをなす折込工程とを備えるビードクリップ方法およびビードクリップ装置。

(もっと読む)

ブラダーおよびそれを用いたタイヤ製造方法

【課題】カーカス層のスプライス部の存在に起因してサイドウォール部において発生する凹凸構造(バンピーサイド故障)を低減する空気入りタイヤの提供。

【解決手段】タイヤ成形時に使用するブラダーのカーカススプライス部が当接する部分に凹部を形成する。タイヤ成形時にブラダーに設けたこの凹部にカーカススプライス部を配置し、このカーカススプライス部にブラダーの凹部を、インナーライナー層を介して当接した状態で、ブラダー内部から加圧流体を供給しブラダーをインフレートして、グリーンタイヤを加硫する。このブラダー凹部は少なくともタイヤサイドウォール部内面に当節する範囲のブラダー部位に配置される。ブラダー凹部のサイズに関しては、タイヤ周方向長さはカーカススプライス長さの1〜5倍であり、凹部の最大深さはカーカス層厚さの0.5〜3倍であることを特徴とする。

(もっと読む)

振動騒音吸収構造を有するタイヤおよびその製造方法

【課題】路面走行中のタイヤが受ける変形により、タイヤに発生する振動や音は、乗り心地性能を損なう問題である。しかし従来のタイヤにおいて、タイヤトレッド部を振動しにくくするため、マスダンパーとなる構造や装置を配置し、その制振効果を高くすると、その分タイヤの運動性能の悪化が現れるという問題がある。また、タイヤ内の吸音部材においては高速走行時などに効果をあらわすことが難しかった。以上より安全かつ効果的にタイヤのロードノイズを低減し、自動車の乗り心地性能を向上させることを課題とする。

【解決手段】 上記課題を解決するために、本発明はダイラタントとして振る舞うように粒子とその結合材が配置された層からなる薄層構造部を有するタイヤを提案する。

(もっと読む)

空気入りタイヤの製造方法

【課題】色目の異なるゴムを表出させるに際して、バフ研磨の場合に生じる静電気の発生に伴う問題、調整作業の煩雑さ、仕上がりの粗さ、生産性の低さという問題を解決することができる空気入りタイヤの製造方法を提供する。

【解決手段】加硫タイヤのサイドウォール部の凸部の表層部を削り取ることにより色目の異なるゴムを表出させる表出工程を備えた空気入りタイヤの製造方法であって、超音波カッターを用いて凸部の表層部を削り取る空気入りタイヤの製造方法。加硫タイヤをインフレートすることなく、加硫タイヤのサイドウォール部を内側から支持して凸部の表層部を削り取る空気入りタイヤの製造方法。超音波カッターの刃を、プライ角度90度に対して傾斜させて凸部の表層部を削り取る空気入りタイヤの製造方法。

(もっと読む)

二重トレッドキャップを有する空気入りタイヤ

【課題】転がり抵抗とトラクションとの間の従来の兼ね合わせを軽減することができるタイヤを提供する。

【解決手段】空気入りタイヤ用のトレッドは、トレッドベース層と、トレッドベース層の半径方向外側の第1のトレッドキャップ層と、トレッドベース層の半径方向外側に位置し、かつ第1のトレッドキャップ層の半径方向外側に位置するとともに第1のトレッドキャップ層に軸線方向に隣接して位置する第2のトレッドキャップ層と、空気入りタイヤの内側トレッド縁部の所にトレッドベース層および第1のトレッドキャップ層に軸線方向に隣接して配置された第1のトレッドスカートと、空気入りタイヤの外側トレッド縁部の所にトレッドベース層および第2のトレッドキャップ層に軸線方向に隣接して配置された第2のトレッドスカートと、を含む。

(もっと読む)

タイヤ及びタイヤの製造方法

【課題】 キャップゴムとベースゴムとベルトとを備え、ラグ溝が形成されるタイヤにおいて、クラックの発生を抑制しつつ、耐久性及び耐熱性を向上させたタイヤ及びその製造方法を提供する。

【解決手段】 タイヤ径方向において、ベースゴム40の厚さBは、基準厚さAの40%以上であり、ラグ溝100のタイヤ径方向内側には、ベースゴム40とベースゴム40よりも耐候性を有する被覆ゴム部材80とを有する層が形成され、ラグ溝100の表面は、被覆ゴム部材80又は、被覆ゴム部材80とキャップゴム20とにより構成され、ウェーブ最大値Wは、基準厚さAの27%以下である。

(もっと読む)

タイヤおよびタイヤを製造する方法

【課題】より低コストでタイヤのユニフォーミティおよび性能を改善する。

【解決手段】

タイヤはクラウン領域204のところで半径方向に重なる相互の向きで配置されたプライ層206,208を含むコードプライ構成を備える。プライ層206,208はそれぞれ、ある間隔をおいた一連の単線のコード経路190A,190Bを備える。それぞれのコード経路190A,190Bは、各サイドウォール200からクラウン領域204を横切って反対側の各ショルダ領域202まで延びている。それぞれのコード経路190A,190Bは、完全なコードのプライ層206,208を形成するように連続しており、センターライン204に対するコード角α,βを形成している。コード角α,βはセンターライン204のところでは17度から27度までの間であり各サイドウォール200へ向かうにつれて82度から90度までの間まで増加している。

(もっと読む)

タイヤ成型装置

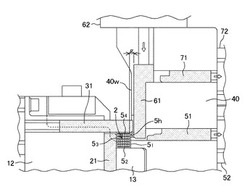

【課題】ビードロック手段のビードロックシュと折返しブラダとの間の半径方向の段差量を小さくすることで、タイヤ構成部材の配設作業性を高めるとともに、タイヤ構成部材の不測の位置ずれを効果的に防止することができるタイヤ成型装置を提供するにある。

【解決手段】半径方向の拡径変形によって円環状のビードコア3を位置決め保持するビードロック手段2の、円周方向に所定のピッチで配設されて、外表面に、円環状のビードコア3の入り込み窪みを有するそれぞれのビードロックシュ5の各々を、タイヤ成形ドラム1に近接して位置する半部と、タイヤ成形ドラムから離隔して位置する半部とからなる一対のセグメント5a,5bにより構成し、ビードロック手段2の縮径姿勢で、各ビードロックシュの、タイヤ成形ドラム1から離隔して位置する一方のセグメント5bを、タイヤ成形ドラム1に近接して位置する他方のセグメント5aに比して半径方向内側に位置させてなる

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】吸音材とタイヤとの間に発生するせん断変形の心配なしに、タイヤの内部で共鳴の原因となる騒音エネルギーを分散させるか、発生周波数を変更させることにより、タイヤ内部の騒音を低減できる空気入りタイヤ及びその製造方法を提供する。

【解決手段】本発明による空気入りタイヤは、インナーライナの内側面にシーラント層により貼り付けられた多孔質吸音材を含み、シーラント層は、ブチルゴム100重量部に対してポリイソブチレン100〜400重量部、無機添加剤10〜100重量部、及び加硫剤1〜15重量部を含むことを特徴とする。

(もっと読む)

ゴムストリップの切断装置および切断方法

【課題】間欠的に送給されるゴムストリップを、所定の長さに切断後、切断面相互の意図しない接着を有効に抑制して、形成されるストリップ部材の長さのばらつきの発生等を防止する切断方法を提供する。

【解決手段】ゴムストリップ30の表面側に配設されて、幅方向に向けて変位可能な可動カッタ1と、表面側で、可動カッタを隔てて送給方向の前方側および後方側に設けた一対の表面押え部材2,3と、裏面側に配置されて、ゴムストリップを上昇変位させて、表面押え部材との間に挟み込み固定する上昇手段4とを具え、可動カッタを隔てて位置する一対の表面押え部材のいずれか一方を、他方の表面押え部材より、送給姿勢のゴムストリップ表面に近接させて配置して、一方の表面押え部材とストリップ上昇手段との間での、ゴムストリップの挟込み固定位置を、他方の表面押え部材での挟込み固定位置よりも低くしてなる。

(もっと読む)

空気入りタイヤ用のカーカスプライ素材の端面接合方法及び接合装置

【課題】高効率且つ高精度の端面接合を実現し得る空気入りタイヤ用のカーカスプライ素材の端面接合方法及び接合装置を提供する。

【解決手段】本発明の空気入りタイヤ用のカーカスプライ素材の端面接合方法は、カーカスプライ素材3の巻付け始端側の端部分3aを、成型ドラム2の一方の吸着手段4aに吸着させて該成型ドラム2を回動変位させ、巻付け終端側の端部分3bを、他方の吸着手段4bに吸着させて、前記カーカスプライ素材3を巻き付け、成型ドラム2を縮径変形させて始終夫々の端部分3a,3bを相互に接近させるとともに、カーカスプライ素材3の各々の前記端部分3a,3bに撓み部8を形成した後、外側引寄せ爪6及び内側引寄せ爪5の夫々を作動させて始終の夫々の端面3c,3dを接合させる。

(もっと読む)

タイヤの製造方法

【課題】ユニフォミティ及び操縦安定性に優れる空気入りタイヤの提供。

【解決手段】このタイヤの製造方法は、(1)コードをトッピングゴムとともに押し出しして、リボン44が得られる工程、(2)ドラムにシートが巻回され、ベルト22が得られる工程、(3)リボン44が上記ヘッドから送り出され、このリボン44の先端50がベルト22に積層される工程、(4)ヘッドをベルト22の端42bに向かって軸方向に移動させつつドラムを回転させることにより、リボン44が螺旋状に巻回される工程及び(5)ドラムの回転を維持しつつベルト22の端42bにおいてヘッドの移動を停止させることにより、リボン44が周方向に巻回される工程を含む。このリボン44が周方向に巻回される工程における、ドラムの回転角θsは、360°以上である。

(もっと読む)

帯状部材のガイド装置

【課題】端末部を柔軟なエッジテープでフレアー貼りされたエッジテープ付き帯状部材を精度良く位置決めできるガイド装置を提供する。

【解決手段】本発明のガイド装置は、帯状部材の端部にエッジテープを上下から挟むようにして被せて貼り合わせたエッジテープ付き帯状部材において、帯状部材の端部を被うエッジテープの貼り合わせ部の段差部で、エッジテープ同士の貼り合わせ部をエッジテープの上下に配置したガイドローラーで挟みこむとともに、段差部の端部を帯状部材の中心側幅方向に押さえることにより位置決めすることができる。また、エッジテープの上下に配置したガイドローラーは、帯状部材の移動方向に複数配置されるとともに帯状部材の移動方向に回転自在であり、上下のガイドローラーの間の隙間および傾斜角度をエッジテープ付帯状部材の段差部に合わせて調整することができることを特徴とする。

(もっと読む)

空気入りラジアルタイヤ及びその製造方法

【課題】 ベルトカバー層の補強芯体を構成するすだれ織物における緯糸の打ち込み間隔を広げることにより、ベルトカバー層の薄肉化を可能にして、高速耐久性を向上させながら、転動抵抗性を改良するようにした空気入りラジアルタイヤ及びその製造方法を提供する。

【解決手段】 ベルトカバー層7の補強芯体を構成するすだれ織物8を、片撚りコードからなる経糸9と、経糸9の2〜10本を跨いで打ち込んだ緯糸10とにより構成した空気入りラジアルタイヤ1、及び経糸9の打ち込み間隔を広げることにより、厚さの変動を抑制したすだれ織物8をベルトカバー層7の補強芯体として使用した空気入りラジアルタイヤ1の製造方法。

(もっと読む)

ゴム押出成形装置

【課題】エアー溜まりの形成が抑制された高品質なタイヤが得られうる、ゴムシートを成形するゴム押出成形装置1の提供。

【解決手段】このゴム押出成形装置1は、その吐出部にダイプレート8を備えており、このダイプレート8の口金14のゴム吐出流路12の内面に、ゴムの吐出方向に延びる4本以上16本以下の凸条15が形成されており、この凸条15が、ゴム吐出流路12の幅方向に間隔をおいて並んでおり、これらの凸条15の配列ピッチWPが、5mm以上20mm以下であり、凸条15の断面形状が半円であって、その半径Rが、0.5mm以上0.8mm以下である。このゴム押出成形装置1によって押出成形されたゴムシートの面には、押出方向に延びる複数本の溝が形成される。

(もっと読む)

ケーブルビードの製造方法とその装置

【課題】巻き付け性の良好なケーブルビードを容易にかつ効率よく製造する方法とその装置とを提供する。

【解決手段】円環状のコア3をコア回転手段に搭載するとともに、リール旋回手段20により、ワイヤーが巻き付けられたリール2をコア3における一方の側と他方の側において交互に把持しながらコア3の内外を一方向に旋回動作させ、コア3をリール2の旋回動作に連動して周方向に回転させることにより、ワイヤーをコア3の外周に螺旋状に巻き付けるようにした。

(もっと読む)

タイヤ及びその製造方法、並びに、該タイヤの製造方法に用いた補修用ゴム部材

【課題】本発明の目的は、低温及び短時間加硫を実現することができ、且つ、高い剥離抗力を有するタイヤ及びその製造方法、並びに、該タイヤの製造方法に用いた補修用ゴム部材を提供する。

【解決手段】本発明のタイヤの製造方法は、被接着タイヤ部材とタイヤ部材とを、接着用ゴム組成物を介して接着するタイヤの製造方法において、前記接着用ゴム組成物として、ゴム成分100質量部に対して、ザンテート系化合物0.1質量部〜4.0質量部と、硫黄0.1質量部〜5.0質量部とを含む未加硫ゴム組成物を用いた。

(もっと読む)

タイヤ用トレッドの断面形状検定方法

【課題】本発明は、精度良く行なうことが可能なトレッド厚みの検定方法を提供する。

【解決手段】本発明は、タイヤトレッドの幅および厚みの測定結果から、トレッド厚みをトレッド幅を変数とする関数で表し、この関数の二次導関数の極小値を与える実トレッド幅方向位置をトレッドの両サイドの2箇所で求め、この2箇所の間隔を実クラウン幅とした後、仕様クラウン幅および実クラウン幅からクラウン幅変化率を<実クラウン幅/仕様クラウン幅>として求め、このクラウン幅変化率を用いて仕様上のトレッド検定箇所に対応する実トレッド幅方向の検定位置を求め、トレッド検定箇所を補正し、さらに仕様上の検定箇所に対応する補正された実トレッド幅方向検定位置におけるトレッド厚みと仕様上の検定箇所における仕様上のトレッド厚みとを比較して検定することを特徴とするタイヤトレッド厚み検定方法である。

(もっと読む)

空気入りタイヤの製造方法

【課題】ユニフォミティ及び耐久性に優れる空気入りタイヤ2の製造方法の提供。

【解決手段】このタイヤ2の製造方法は、ドラムと、第一ヘッドと、第二ヘッドとを備えたフォーマーで実施される。この製造方法は、第一コードを含む第一リボンが第一ヘッドから送り出され、ベルト12の第一端36aより軸方向内側においてこの第一リボンの先端がこのベルト12に積層され、第二コードを含む第二リボンが第二ヘッドから送り出され、このベルト12の第二端36bより軸方向内側においてこの第二リボンの先端がこのベルト12に積層される工程、ベルト12の第一端36aにおいて第一リボンが周方向に巻回され、このベルト12の第二端36bにおいて第二リボンが周方向に巻回される工程及びタイヤ2の赤道面に相当する位置において、第一リボンと第二リボンとが交差して巻回される工程を含む。

(もっと読む)

空気入りタイヤの製造方法

【課題】生産性及び品質に優れるタイヤの製造方法の提供。

【解決手段】本発明に係るタイヤの製造方法は、カーカス、ベルト、ビード及びサイドウォールを構成するための複数の部材を組み合わせて未加硫の第一組合せ部材26を得る工程と、この第一組合せ部材26に未加硫のトレッド部材12をステッチングするステッチング工程と、このステッチング工程で得られたローカバーが加硫成形される加硫工程とを備えている。このステッチング工程では、このトレッド部材12がベルト部材28、30の半径方向外側に位置している。このトレッド部材12は外周面に溝18、20を備えている。この溝18、20がタイヤ周方向に延びている。この溝18,20が延びる位置に対応する内周面の位置にベルト部材28、30の端部28a、30aが位置して、このトレッド部材12がステッチングされる。

(もっと読む)

81 - 100 / 2,283

[ Back to top ]