Fターム[4F212AH20]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 用途物品 (2,542) | 車両(←軽車両)部材 (2,396) | タイヤ (2,292)

Fターム[4F212AH20]の下位に属するFターム

ソリッドタイヤ (9)

Fターム[4F212AH20]に分類される特許

161 - 180 / 2,283

空気入りタイヤおよびその製造方法

【課題】製造が容易で確実に空洞共鳴音低減を図ることのできる空気入りタイヤおよびその製造方法を提供する。

【解決手段】トレッド部1と、一対のサイドウォール部2と、一対のビード部3と、各ビード部3に埋設されたビードコア4間にトロイド状に延在させた一枚のカーカスプライからなるカーカス5と、タイヤの内周面側に配設された、樹脂からなるインナーライナー9とを具え、前記インナーライナー9の内周面側に短繊維を固着してなることを特徴とする。

(もっと読む)

タイヤを組み立てる装置

【課題】改善された品質のタイヤを得る。

【解決手段】タイヤを組み立てる装置であって、適用直径を画定する少なくとも1つの外面を有する組み立てドラムと、前記適用直径に従い、軸方向に対向する端部フラップを有する前記少なくとも1つのカーカスプライを前記外面の周囲に適用するための装置と、カーカススリーブを作成するように、前記端部フラップのそれぞれの周囲で、前記適用直径より小さい嵌合径を画定する環状繋留構造と軸方向に係合するための装置と、前記組み立てドラムに適用された前記カーカススリーブの周囲で同軸上にセンタリングされた位置に、少なくとも1つのベルト構造を備える外部スリーブを位置決めするための装置と、前記カーカススリーブをトロイド構成に成形するために、前記組み立てドラム上で動作する成形装置と、を備える。

(もっと読む)

カーカスプライの製造装置

【課題】カーカスプライ片を精度良く安定して供給し、人手によるカーカスプライ材料の送出しが容易にできるカーカスプライの製造装置を提供する。

【解決手段】カーカスプライの製造装置は、長尺状のカーカスプライ材料Cpを切断するカッター11と、カーカスプライ材料Cpを把持して送出すチャック14、チャック14の送出しと連動してカーカスプライ材料Cpをカッター11に向けて送る駆動ローラ2およびピンチローラ3、チャック14をカッター11の方向に往復動させるエアシリンダ9、エアシリンダ9に取り付けられチャック14の往復動に合わせ往復動するラックギア4、ラックギア4に噛み合わされたピニオンギア5、ラックギア4の往動に合わせピニオンギア5を回転させるワンウエイクラッチ12、ピニオンギア5の回転を駆動ローラ2に伝達する伝達機構を備えた送出し機構とを備える。

(もっと読む)

タイヤの製造方法

【課題】張力が高いガスバリア性樹脂を成型後に付与することで、成型時の拡張で剥離させることなくガスバリア性樹脂をバリア層に導入することができ、且つ、ガスバリア性を向上することができるタイヤの製造方法を提供する。

【解決手段】本発明のタイヤの製造方法は、タイヤを成型する成型工程後に、前記成型されたタイヤの内面に、少なくとも2層のバリア層を含む積層体を形成する積層体形成工程を含む。

(もっと読む)

空気入りタイヤの製造方法

【課題】タイヤの外観低下を抑制しうる。

【解決手段】空気入りタイヤ1を製造するための方法である。成形フォーマFに補強ゴムシート16を貼り付ける工程と、カーカスプライ6Aを巻き付けるとともに、補強ゴムシート16の半径方向外側にジョイント部17Aを配置した円筒状カーカスプライ17を含む第1成形体10Aを形成する第1成形工程と、第1成形体10Aをトロイド状に膨張させて第2成形体10Bを形成する第2成形工程と、第2成形体10Bから補強ゴムシート16を取り外して生カバー1Lを成形する第3成形工程と、生カバー1Lを加硫成形する工程とを含む。

(もっと読む)

ビード部材の搬送装置及び保持方法

【課題】ビードリングの周面にゴムを被覆してなるビード部材を、安定的に移載し、タイヤ成型ドラムのタイヤ構成部材上に、高い精度で位置決め保持できる搬送装置を提供する。

【解決手段】ビード部材の搬送装置1は、ビードリングの周面にゴムを被覆してなるビード部材を、ビードロック手段を備えるとともに、円筒状のタイヤ構成部材を配設したタイヤ成型ドラムに移載するものであって、ビード部材を保持する保持部10、及び保持部10をタイヤ成型ドラムに向けて前進変位させる移動部11のそれぞれを備え、保持部10に、ビード部材の半径方向に延在し、かつ、ビードリングの一部を露出させる1本以上の溝に嵌まり込んで、ビードリングに半径方向内側から掛合する掛合爪14を設ける。

(もっと読む)

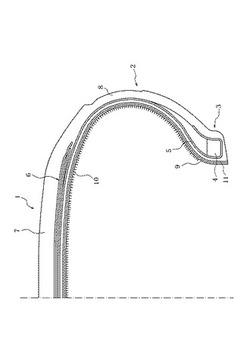

空気入りタイヤの製造方法および空気入りタイヤ

【課題】コスト面や重量面においてより効率よく補強効果を得ることができる空気入りタイヤの製造方法を提供する。また、タイヤとしての基本性能を満足しつつ、所望の補強効果を実現した空気入りタイヤを提供する。

【解決手段】サイドウォール部に、めっきまたは接着剤処理された補強繊維と、補強繊維を被覆するゴムとからなり、補強繊維の少なくとも一端が補強部材内で終端し、かつ、補強部材に対し垂直な方向に補強繊維を投影した投影部が少なくとも一部で交差している補強部材が、タイヤ周方向に環状に配設されている空気入りタイヤの製造方法である。生タイヤ作製時の、拡張工程前のタイヤ成型工程において、補強部材として、補強繊維の目付け密度が、トレッド部側端部でビード部側端部に対して高くなる密度勾配を有するものを、サイドウォール部に貼付する。

(もっと読む)

ストリップ、その製造方法および空気入りタイヤの製造方法

【課題】タイヤのユニフォミティとともにインナーライナーとカーカスプライの接着性を改善しタイヤ走行時の繰り返し屈曲変形にともなう亀裂成長を軽減する。

【解決手段】中子体の外周面の円周方向に巻きつけて、タイヤの仕上げ断面形状に近い形状のインナーライナーを形成するためのストリップであって、前記ストリップは、スチレン−イソブチレン−スチレンブロック共重合体に、少なくとも粘着付与剤、ブチル系ゴムおよび天然ゴムの1種を含む熱可塑性エラストマー組成物であり、前記ストリップは、厚さ(T1)が0.02〜1.0mmのストリップ本体と、該ストリップ本体の両側に形成され、前記厚さ(T1)より小さい厚さ(T2)で、幅(W2)が0.5mm〜5.0mmの耳部を有している。

(もっと読む)

空気入りタイヤの製造方法

【課題】空気入りタイヤの転がり抵抗を低減する構造を提供すること。

【解決手段】円筒形状の環状構造体10と、環状構造体10の外側に、環状構造体10の周方向に沿って設けられてトレッド部となる未加硫のゴム層11Gと、ゴムで被覆された繊維を有し、環状構造体10と未加硫のゴム層11Gとを含む円筒形状の構造体2の幅方向両側に少なくとも設けられるカーカス部12と、を含む空気入りタイヤのグリーンタイヤ1Gを、加硫金型20の内部に配置する。加硫金型20は、環状構造体の幅方向内側の位置でサイドプレート20Sa、20Sbとセクター20Cとが分割されている。次に、サイドプレート20Sa、20Sbを閉じた後、セクター20Cを閉じる前に、グリーンタイヤ1Gの内部のブラダー21を昇圧させる。そして、セクター20Cを閉じて加硫を開始する。

(もっと読む)

チューブタイヤのチューブ成型機

【課題】円筒状ゴム部材の両端を圧着してタイヤチューブを成型する際に、ライニングゴムブロックの変形が少なくても、チューブ生地両端部の圧着力を確保でき、かつ、チューブ接合端にはみ出しゴムが生成されるのを防止する。

【解決手段】中空円筒状のチューブ生地6の端部6a同士を圧着、あるいは加熱圧着してリング状のタイヤチューブを成型するチューブタイヤのチューブ成型機であって、前記チューブ生地6の端部6aを解放自在にクランプ保持する一対の上下型金3、4と、前記上下型金の対向面に設けられ前記チューブ生地6をバイスして圧着するライニングゴムブロック10を備え、前記ライニングゴムブロック10は、チューブ生地端部6aをクランプするための内面10bと先端面10dとを有し、前記上下型金3、4への取付面10eは先端部の先端面10dよりも大きく、かつ前記先端面10dと前記内面10bの境界部がテーパー面に形成されている。

(もっと読む)

補強部材の製造方法および製造装置

【課題】補強繊維片同士の絡み合いの問題を生ずることなく、補強繊維片が部位ごとに異なる均一な密度を有する補強部材を製造できる補強部材の製造方法および製造装置を提供する。

【解決手段】補強部材10の製造方法であって、補強繊維14を切断して複数の補強繊維片12を作製する切断工程と、ゴムシート上に補強繊維片12を散布して補強繊維片層13を形成する散布工程と、ゴムシート上に他のゴムシートを供給して重ね合わせ、これらゴムシート間に補強繊維片層13を介装させる供給工程と、これらゴムシート同士を互いに押付けて圧着する圧着工程とを含み、切断工程と散布工程とを連続して行うとともに、散布工程において補強繊維片12を、上下方向にのみ開口するガイド体を介して散布するにあたり、ガイド体として、ゴムシートの幅方向に沿う幅が上端部より下端部で広くかつ、上方から下方に向かい漸増する部分を有する。

(もっと読む)

スティフナー貼付け装置

【課題】ビードコアに装着されたスティフナーの表面に凹凸が生じるのを防止可能なスティフナー貼付け装置を提供する。

【解決手段】ビードコア支持手段と、周方向に並べられてスティフナーの一側面を支持する支持面を形成する複数の揺動羽根22と、揺動羽根22を揺動させて支持面24上に横たわったスティフナーSを起立させることにより、該スティフナーSをビードコア支持手段に支持されるビードコアBの外周面に搭載する揺動手段と、を具えるスティフナー貼付け装置であって、揺動羽根22を、水平状態のみならず傾斜状態においても支持面24が周方向に無端状に延在するよう、ビードコア支持手段の位置する側の端部とは反対側の端部に向かうに連れて周方向に沿った長さが長くなるよう形成してなるスティフナー貼付け装置。

(もっと読む)

タイヤ構成部材の搬送装置及びタイヤ成型システム

【課題】2つの成型ドラムの軸線高さが異なる場合にあっても、タイヤ構成部材の受け取りと、引き渡しとを、常に円滑かつ確実に行うことができる搬送装置、及びタイヤ成型システムを提供する。

【解決手段】本発明の搬送装置4は、一方のタイヤ成型ドラム2上で成型された円筒状のタイヤ構成部材の、他方のタイヤ成型ドラム3への搬送にあたり、タイヤ構成部材の外周側を取り囲んで保持する保持部5と、保持部5を2つのタイヤ成型ドラム2、3の間で移動させる搬送部6とを備え、保持部5と搬送部6との間に、タイヤ構成部材の、一方の成型ドラム2からの受け取り高さH1と、他方の成型ドラム3への引き渡し高さH2との差を吸収する昇降駆動手段を設けてなる。

(もっと読む)

空気入りタイヤ

【課題】タイヤ表面に形成されるベントスピューの意図しないちぎれや折れを抑制して、トレッド面やデザイン面の不測の破損を有効に防止できる空気入りタイヤを提供する。

【解決手段】本発明の空気入りタイヤは、タイヤ表面1から突出するベントスピュー2を有し、ベントスピュー2を、タイヤ表面1と連続的な曲面を介してつないでなることを特徴とする。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】タイヤ内面の少なくとも一部に樹脂層を備える場合であっても、その樹脂層に対してファスナーを強固に接合することを可能にした空気入りタイヤ及びその製造方法を提供する。

【解決手段】熱可塑性樹脂又は熱可塑性樹脂中にエラストマーが分散している熱可塑性エラストマー組成物からなる樹脂層4をタイヤ内面の少なくとも一部に備えた空気入りタイヤTにおいて、熱可塑性樹脂製の基材11aと該基材11aに形成された係合素子11bとからなるファスナー11を備え、該ファスナー11の基材11aを樹脂層4に対して溶着加工により固定する。

(もっと読む)

サイプブレード及びタイヤ製造方法

【課題】耐久性を向上でき、しかも形成したサイプに起因した偏摩耗を抑制できるサイプブレードと、それを用いてサイプを形成する工程を含むタイヤ製造方法を提供する。

【解決手段】トレッド面の陸部6に、溝底を段付き形状としたサイプ5を形成するためのブレード1であって、サイプ5の浅溝底面51を形成する踏面側形成面11と、サイプ5の深溝底面52を形成する溝底側形成面12と、踏面側形成面11と溝底側形成面12を接続して段差を形成する中間接続面13と、成形面2と溝底側形成面12を接続する端部接続面15とを備え、サイプ5の壁面を形成するための一方の板面17に、踏面側形成面11と中間接続面13の接続箇所13aと成形面2と端部接続面15の接続箇所15aとを結ぶ直線16と交差する方向に延びる第1補強リブ3が形成され、他方の板面18に、第1補強リブ3と交差する方向に延びる第2補強リブ4が形成されている。

(もっと読む)

空気入りラジアルタイヤの製造方法

【課題】操縦安定性能や耐久性能を確保しながら転がり抵抗を低減できる空気入りラジアルタイヤの製造方法を提供する。

【解決手段】有機繊維コードがタイヤ周方向に対して傾斜するように配置された内側ベルトプライ5を円筒状に成形し、その円筒状に成形した内側ベルトプライ5の径寸法を拡張する。続いて、カーカスプライ4を構成する一対の分割プライ片4a,4bを配設し、内側ベルトプライ5の両端領域を一対の分割プライ片4a,4bの端部で覆いつつ、内側ベルトプライ5の中央領域を開放する。次に、スチールコードがタイヤ周方向に対して傾斜するように且つ前記有機繊維コードとは逆向きに配置された外側ベルトプライ6を円筒状に成形し、分割プライ片4a,4bの端部を内側ベルトプライ5と外側ベルトプライ6とで挟み込む。

(もっと読む)

ビードコア被覆装置及びビードコア被覆方法

【課題】ビードコアの断面形状に依存することなくビードコアの外周面にシート部材を確実に密着させて被覆することを可能にするビードコア被覆装置及びビードコア被覆方法を提供する。

【解決手段】環状に成形されたビードコアを円周方向に沿って一方向に回転させる回転ローラと、回転するビードコアに対して当該ビードコアの表面を被覆する帯状のシート部材を供給する供給部と、ビードコアの回転方向に沿って回転し、供給部から供給されたシート部材を幅方向から包囲し、ビードコアの断面形状に沿って型付けしつつシート部材の一部をビードコアに被着する型付けローラと、型付けローラよりもビードコアの回転方向下流側に設けられ、ビードコアの表面に被着したシート部材と接触し、当該接触した位置から当該シート部材の端部方向に回転する圧着ローラとを備えるようにした。

(もっと読む)

埋め込まれたトランスポンダとタイヤの組立体およびその製造方法

【課題】トランスポンダまたはタイヤの性能を損なわない、トランスポンダとタイヤの組立体およびその製造方法を提供する。

【解決手段】タイヤカーカスが、環状のビード部材の周りをプライ折り返し部分へと延びる半径方向内側のプライ部品を有する。カーカスバリア部品が、プライ部品から軸方向内側に、かつプライ部品に隣接して位置し、電子タグ装置が、タイヤカーカスのサイドウォール下側の領域内で、バリア層部品とプライ部品との間のタイヤカーカス内に埋め込まれている。電子タグは、サイドウォール下側のトー位置から、タイヤの断面高さの10パーセントよりも大きい半径方向のタグ距離に位置している。半径方向のタグ距離は、サイドウォール下側のトー位置を基準として測ったとき、タイヤの断面高さの15パーセントから35パーセントの範囲にあるのが好ましい。タグは、生タイヤの製造中、タイヤカーカス内に埋め込まれたとき、通信動作が可能である。

(もっと読む)

タイヤの製造方法および装置

【課題】円筒状バンド17を遅滞なくシェーピングドラム38に搬送することでタイヤ製造の作業能率を向上させる。

【解決手段】グリーンタイヤがシェーピングドラム38から離脱した直後に、退避手段88により搬出体69、グリーンタイヤをシェーピングドラム38の軸線に垂直な方向に移動させて、搬出体69、グリーンタイヤを第1搬送体21の搬送経路上の離脱位置Cから退避位置Dに退避させるようにしたので、タクトタイムを一定としたことで、第1搬送体21による円筒状バンド17の搬送開始と搬出体69によるグリーンタイヤの搬出開始とがほぼ同時となっても、第1搬送体21は、搬出体69によって搬送作業が阻害されることなく、円筒状バンド17を第1成形ドラム14からシェーピングドラム38に遅滞なく搬送することができる。

(もっと読む)

161 - 180 / 2,283

[ Back to top ]