Fターム[4F212UB11]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 全体的特徴 (545) | 予め成形された挿入物等との一体化成形 (89)

Fターム[4F212UB11]の下位に属するFターム

表面材との一体化 (63)

Fターム[4F212UB11]に分類される特許

1 - 20 / 26

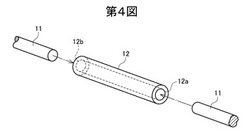

発泡成形体及び表皮材係止部材

【課題】成形体本体に埋設された線状の表皮材係止部材の延在方向の途中部に比較的簡易な構成にて易屈曲部が設けられた発泡成形体と、この発泡成形体に用いられる表皮材係止部材とを提供する。

【解決手段】発泡成形体1は、発泡合成樹脂よりなる成形体本体2と、該成形体本体2に埋設された線状の表皮材係止部材10とを備えている。表皮材係止部材10の延在方向の途中部に、樹脂よりなる易屈曲部が設けられている。表皮材係止部材10は、複数本の線状体11と、該線状体11同士を連結した連結体12とを備えている。連結体12は弾性樹脂よりなり、該連結体12により易屈曲部が形成されている。連結体12は、複数個の連結体挿入穴12a,12bを有しており、各連結体挿入穴12a,12bにそれぞれ線状体11の端部が挿入されることにより、該線状体11,11同士が連結されている。

(もっと読む)

自動車用内装基材の製造方法

【課題】十分な剛性を有し軽量でかつ安価な自動車用内装基材の製造方法を提供する。

【解決手段】グラスファイバーの不織布からなるシート状のマット材7にウレタン生成液Lを含浸させ、ウレタン生成液Lの含浸した上記マット材7を加熱して当該マット材7内でウレタン発泡させるとともに熱硬化させる。

(もっと読む)

発泡補強部材が配設された中空構造物及びその製造方法

【課題】中空本体の内部に発泡接着剤を介して発泡補強部材が接着結合される中空構造物において、発泡接着剤の発泡倍率の高い部分において中空構造物への補強部材の補強効果が低下することを抑制する。

【解決手段】中空本体17の内部に発泡接着剤15を介して接着結合される発泡補強部材30が配設された中空構造物10において、発泡補強部材30の接着面部36は、発泡接着剤15の発泡倍率が発泡接着剤15の他の部分より高い部分によって中空本体17と接着結合される部分33aの板厚が発泡接着剤15の他の部分によって中空本体17と接着結合される部分33bの板厚に比して厚く形成するようにする。

(もっと読む)

ダクト入りシートパッドの製造方法及びこれに用いる発泡型

【課題】シートパッドを一体発泡成形する際、エア噴出口からダクト内への発泡原料の侵入を阻止するダクト入りシートパッドの製造方法を提供する。

【解決手段】エア噴出口64が設けられた配風用ダクト6を発泡型7にセットし、次に発泡原料mの注入及び型閉じを経てシートパッド1を発泡成形し、シートパッド表面1aに形成する窪み21をエア噴出口64に合わせて空気吹き出し口20にするダクト入りシートパッドの製造方法であって、窪み21を形成する隆起部72に洞穴721が掘り下げさられ、且つ洞穴721内に対向する二枚の板片部8bを有する板バネ体8が配設された発泡型7を用いて、発泡型7へのダクト6のセットで、二枚の板片部8bが間隔を詰めてエア噴出口64からダクト6内へ侵入し、さらに弾性復元で広げてエア噴出口64周りのダクト部66を洞穴721周りの隆起部上面部分722に密着させた後、発泡原料mの注入及び型閉じを経てシートパッド1を一体発泡成形する。

(もっと読む)

筒状部材の発泡充填材

【課題】環状発泡材の共通化を可能にしてコストを低減できるとともに、発泡基材の幅寸法を大きくすることなく発泡量を増やすことができる筒状部材の発泡充填材を提供する。

【解決手段】一方向に配列された矩形板状の複数のブロック部2同士を連結部3により連結し、両端のブロック部2に連結部3を介して連結された結合部4同士を結合することにより概ね環形状をなす環状発泡材1とし、前記連結部3は、前記ブロック部2の、前記環形状の軸線a方向寸法の幅寸法wより小さく、かつ径方向b厚みtよりも薄く形成され、前記軸線aを挟んで対向するブロック部2同士を近づける屈曲変形及び前記軸線a回りの捩れ変形を許容し、前記両端の結合部4は、該結合部4同士を結合し、かつ前記環状発泡材1を筒状部材に取付けるための支持部材(クリップ)7が装着可能となっている。

(もっと読む)

裏面材、及びシートクッションの製造方法

【課題】シートクッション用成形型の型内面にセットした際に、型内面から浮き難い裏面材を提供する。

【解決手段】裏面材100は、シートクッションの背もたれ部の裏面に一体化される背部布110と、シートクッションのヘッドレスト部の凹部の内面に一体化され、下方に開口するとともに頂辺が円弧状に形成される袋状の頭部布120とを備える。頭部布120の先端部分は、凹部の前方側の内面形状に合わせて形成される頭前面部121と、凹部の後方側の内面形状に合わせて形成される頭後面部122とからなり、頭後面部122は、3つに分割された状態で頭前面部121の円弧状の頂辺から3方向に延出された第1頭部分割片122a〜cを、頂辺に沿って折り返すとともに互いを縫い合わせて形成されている。

(もっと読む)

インサート成形された成形品及びインサート成形方法

【課題】インサート部材と発泡成形体の固定強度が強く、且つ生産効率がよいインサート成形品を提供する。

【解決手段】インサート成形品4は、成形体6内にインサート部材5の少なくとも一部を埋設して構成され、インサート部材5には成形体6を構成する発泡性樹脂によって充填される貫通孔50又は折れ部分51が形成されている。インサート成形品4は、固定型2と型締め状態で該固定型2との間に、発泡性樹脂が充填するキャビティ10を形成する可動型3を用いて形成され、固定型2に原料充填フィーダ7が取り付けられている。インサート部材5はキャビティ10内に配備される。貫通孔50又は折れ部分51は成形時に発泡性樹脂によって充填されるとともに、原料充填フィーダ7からの原料充填時にキャビティ10内に供給される圧縮空気を通過させる役目を有する。

(もっと読む)

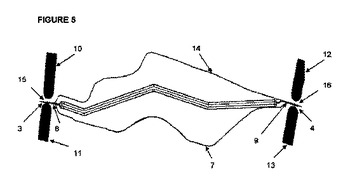

キャビティ充填材の改良

キャビティ、例えば自動車用ピラー及びレール内のキャビティ内にフォームを提供する積層構造体(1)が提供され、この積層構造体は、中央区分(2)及び2つの端区分(3,4)を備えた金属箔を有し、中央区分は、発泡可能な材料を支持し、端区分は、キャビティ形成部材(7,14)のフランジ(8,9,15,16)に固定可能である。発泡後にフォームを収容するキャビティも又、提供される。  (もっと読む)

(もっと読む)

構造部材のカットアウト領域に適用される構造補強材

【課題】本発明者は、部品のコスト及び重量の増加を最小化しながら、構造部材の構造的完全性を向上させるカットアウト領域を有する構造部材の好ましい構成を提供する。

【解決手段】構造部材組立体は、ほぼ中空の構造部材(10)及び構造補強材(20)を含む。中空の構造部材(10)は複数の数のパネル(12、14)によって形成される。カットアウト領域(18)がパネル(12)によって完全に覆われないように、少なくとも1つのパネル(12)は、パネル(12)からパネルの内部に延在するカットアウト領域(18)を含む。構造補強材(20)は剛性キャリア(21)及び結合材(22)を含む。構造補強材(20)は前記カットアウト領域(18)にわたって構造部材(10)の内部に取り付けられる。

(もっと読む)

樹脂材配置用治具

【課題】発泡性樹脂材を安定して鋼板の内側面に貼着させることができ、発泡性樹脂材を鋼板に配置する作業の効率化を図ることができる樹脂材配置用治具を提供すること。

【解決手段】樹脂材配置用治具1は、発泡性、弾力性及び粘着性を有する発泡性樹脂材4を鋼板62の内側面621に対して押さえ付けるための押付ブロック2と、発泡性樹脂材4を保持することができる保持手段3とを有している。樹脂材配置用治具1は、保持手段3を保持状態301にして、発泡性樹脂材4を押付ブロック2の押付面21に保持し、次いで、押付ブロック2によって発泡性樹脂材4を鋼板62の内側面621に押さえ付けて貼着し、その後、保持手段3を解除状態にするよう構成してある。

(もっと読む)

粉粒状部材を内蔵する袋状体の成形方法とその成形体

【課題】粉粒状部材を内蔵する袋状体の成形方法に於いて、作業工程を簡素化して工数の削減を行ない、それによってコスト低減を図り、併せて形崩れの起こらない良質の成形体を提供可能とする。

【解決手段】所定の材料により所定の形状に表皮部材を成形し、注入部材である粉粒状部材には、予め接着剤を塗付するようにし、接着剤を塗布した状態で粉粒状部材を前記表皮部材の内部に空気圧送して注入し、粉粒状部材を表皮部材の中で乾燥一体化させる。

(もっと読む)

発泡製品の製造方法

発泡製品は、連続気泡フォームの体積の少なくとも90%を占めるボイドを備えた可撓性の連続気泡フォームから成るコア層(1)から始まって製造される。コア層(1)を選択的に上側カバー層(3)及び/又は下側カバー層(2)と一緒に、下側金型面(5)と上側金型面(9)との間で金型(6,8)内に配置する。金型(6,8)を閉鎖し、硬化可能な発泡性の配合物(7)が金型内で発泡するようにして連続気泡フォームのボイドを充填する別のフォームが生じるようにする。少量の発泡性配合物(7)を使用して連続気泡フォームのボイドを充填することができるようにするため、コア層(1)を下側金型面(5)上に敷設し、発泡性配合物(7)を下側金型面(5)上に位置するコア層(1)に吹き付けて、発泡性配合物(7)が重力によって連続気泡フォームコア層(1)中に少なくとも部分的に浸透することができるようにする。さらに、発泡性配合物(7)は、コア層(1)に達したとき、1/sの剪断速度で測定して、1000mPa.s未満の動的粘度を有する。 (もっと読む)

複合成形品の製造方法

【課題】外観良好な複合成形品の製造方法を提供する。

【解決手段】以下の工程を含む複合成形品の製造方法。

(1)予め成形された熱可塑性樹脂製部材を、成形型成形面に設けられた前記熱可塑性樹脂製部材の収納部に挿嵌する工程

(2)一対の成形型の間に、加熱軟化させた熱可塑性樹脂製発泡シートを供給する工程

(3)一対の成形型を型締めしながらまたは型締め後に、前記一対の成形型の成形面から真空吸引することにより、前記熱可塑性樹脂製発泡シートを二次発泡させて金型キャビティ形状に賦形するとともに、前記熱可塑性樹脂製部材の一端が二次発泡させた熱可塑性樹脂製発泡シートに埋没するように前記熱可塑性樹脂製部材の一端と前記熱可塑性樹脂製発泡シートとを接合する工程

(もっと読む)

表皮一体ヘッドレストとその製造方法

【課題】意匠性を高く維持しつつ、注入開口からの発泡樹脂の漏れを確実に防止する。

【解決手段】袋状の表皮体1の注入開口12には、互いに対向する第1折り返し部13と第2折り返し部14をもち、第1折り返し部13の近傍に形成されたステー孔15と第2折り返し部14に形成された第1貫通孔16にステー3の脚部30を挿通した状態で、注入開口12から発泡樹脂を注入して発泡成形する。

ステー3によって第2折り返し部14が第1折り返し部13に近接するように付勢されるため、第2折り返し部14が注入開口12を開くような変形が生じにくい。

(もっと読む)

加熱部材、加熱ローラ、定着装置、画像形成装置及び加熱部材の製造方法

【課題】画像形成装置の定着装置の高速立ち上げを目的とした、低熱容量(低密度)かつ高熱伝導率の加熱部材、これを用いた加熱ローラ、定着装置、画像形成装置を提供する。

【解決手段】記録材上に担持されるトナー像に加熱又は加熱及び加圧してこのトナー像を記録材上に定着させるための加熱部材13を、炭素繊維18を含むシリコーンゴム層14とフッ素樹脂層15から構成し、シリコーンゴム14中に空孔部16を設けてヒータからの熱が効率よくシリコーンゴ層を通過してフッ素樹脂層15に流れていくようにした。

(もっと読む)

熱発泡性シート及び当該熱発泡性シートを用いた車両用成形品並びにそれらの製造方法

【課題】軽量かつ高剛性で、しかも成形性に富む熱発泡性シート及び車両用成形品並びにそれらの製造方法を提供する。

【解決手段】不織布層12の両面に補強材層13を接合し、不織布層12及び補強材層13に、所定温度に加熱することで発泡する熱発泡性マイクロカプセルを分散させた熱硬化性樹脂組成物が含浸された熱発泡性シート11を形成する。この熱発泡性シート11をその板厚より大きなクリアランスを有する熱成形型31にセットした状態で所定温度に加熱し、熱発泡性マイクロカプセルを発泡させるとともに、熱硬化性樹脂を硬化させる。これにより、不織布層12を板厚方向に膨張させることにより嵩高にできる熱発泡性シート11を所定形状に賦形する。

(もっと読む)

発泡体コアを有するFRP製成形品の成形法

【課題】FRP製成形品あるいはその部品として使用される、発泡体コアを有するFRP製成形品を、生産効率良く成形する方法を提供すること。

【解決手段】発泡体コアを有するFRP製成形品を成形するに際し、(1)目的とする成形品の成形型と相似な縮小型を用いて、発泡体コアを加圧・圧縮法によって作成する工程、(2)前記成形品の成形型の内表面に沿ってプリプレグを敷設した後、このプリプレグ上に発泡性シートを重ねて配置し、次いで、(1)で得られた発泡体コアを、前記成形品の成形型内部に、前記プリプレグ及び発泡性シートを介して配置する工程、(3)前記成形品の成形型内部を減圧して後又は減圧しながら、成形型を加熱し、前記発泡性シートを発泡させると共にプリプレグを硬化させる工程からなる成形法。

(もっと読む)

加熱発泡用押出ラミネート積層体

【目的】 加熱発泡することにより、発泡層が厚く、断熱性に優れ、発泡表面に大きな凹凸が生じ難く表面外観が良好な発泡積層体を得ることのできる、加熱発泡用押出ラミネート積層体を提供する。

【解決手段】 (a)〜(c)の要件を満たすポリエチレン系樹脂を、水分量が20〜30g/m2である基材層と隣接した層に少なくとも一層有し、加熱発泡により上記ポリエチレン系樹脂層が発泡層となる加熱発泡用押出ラミネート積層体を用いる。

(a)エチレン・α−オレフィン共重合体が1重量%以上50重量%未満、および高圧法低密度ポリエチレンが50重量%を超え99重量%以下

(b)毛管粘度計で測定した130℃における溶融張力が80〜180mN

(c)130℃において動的粘弾性を測定することで求められる、角速度0.01s−1におけるせん断粘度η0.01が5,000〜17,000Pa・s

(もっと読む)

発泡樹脂積層板取付方法および発泡樹脂積層板取付構造体

【課題】未発泡状態の発泡可能樹脂を用いた発泡樹脂積層板の取り付け後にボルト等の取付部材の緩みが生じることを抑制でき、かつ加熱の際の発泡を阻害することなく取り付けることが可能な発泡樹脂積層板取付方法および取付部材の緩みを抑制することが可能な発泡樹脂積層板取付構造体を提供する。

【解決手段】発泡可能樹脂積層板1に対して、第1の貫通孔7を形成する工程と第1の貫通孔7に比べ径が小さい第2の貫通孔8を形成する工程と、硬質板8を被取付部材10に対して付勢することで発泡可能樹脂積層板1を被取付部材10に対して固定する工程と、未発泡状態の発泡可能樹脂層7を加熱により発泡温度にて発泡させて発泡樹脂層11を形成する工程を備える取付方法により発泡可能樹脂積層板を被取付部材に取り付ける。

(もっと読む)

発泡樹脂成形容器及びその製造方法

【課題】容器内面に表皮層を有しかつ凹部及び凸部の少なくとも一方による段差部を有する発泡樹脂成形容器で、凸部上端の段部あるいは凹部下端の段部等においても充分な保形強度を保有できる容器を容易に成形できるようにする。

【解決手段】容器内面に合成樹脂フィルムやシートよりなる表皮層1が形成され、容器内面に凹部15及び凸部の少なくとも一方による段差部を有する発泡樹脂成形容器において、容器内面の段差部の少なくとも一部を含む所要領域に、これに対応した成形品よりなる補強部材5を表皮層1と発泡樹脂Fとの間に介設して一体化させる。

(もっと読む)

1 - 20 / 26

[ Back to top ]