Fターム[4F212UC04]の内容

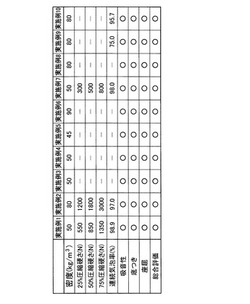

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 全体的特徴(多孔構造の特徴) (128) | 数値限定により特徴づけられたもの (105)

Fターム[4F212UC04]の下位に属するFターム

孔径(←孔径分布) (19)

発泡倍率、密度、比重 (49)

気孔数(←気孔率、空隙率、気孔容積) (16)

連続気孔率 (7)

Fターム[4F212UC04]に分類される特許

1 - 14 / 14

車両用フロアスペーサ、および、車両用フロアスペーサ成形方法

【課題】実用性の高い車両用フロアスペーサ及び、それの成形方法を提供する。

【解決手段】ウレタンフォーム原料によって金型内部で成形される車両用フロアスペーサにおいて、連続気泡率(ASTM D 2856−94)が、75%以上であり、密度(JIS K 7222)が、40〜95kg/m3であり、25%圧縮硬さが300N以上、かつ、50%圧縮硬さが500N以上、かつ、75%圧縮硬さが800N以上とする。また、金型内部でフロアスペーサを成形する方法において、多価アルコールにエチレンオキサイドを付加重合させることにより得られる官能基数4〜6、水酸基価400〜500のポリエーテルポリオールであり、EO率が35%以上であり、全ポリオールに対して2〜15質量%となるポリエーテルポリオールをウレタンフォーム原料として採用する。これにより、低密度化、高い圧縮硬度、高い吸音性を実現することが可能となる。

(もっと読む)

微細貫通孔成形装置、微細貫通孔成形品の製造方法、およびその方法により製造されたミスト形成用フィルター

【課題】簡易かつ短時間に、合成樹脂のシートに多数の微細な貫通孔を容易に形成することが可能な微細貫通孔成形装置を提供する。

【解決手段】受台と、受台上に保持され、耐熱性を有するとともに合成樹脂製の基材シートを支持するバックシートと、バックシート上方に配置され、下方部に多数の突状部を有する超音波成形型と、を備えた微細貫通孔成形装置であって、前記受台は、受台上面を所望の温度に加温して、前記バックシート上方に配置された基材シートを所望の温度に加熱できる温度制御装置を備え、前記超音波成形型は、上下方向に移動可能となり、かつ前記突状部が超音波振動し、前記受台を加温して、前記基材シートを、合成樹脂のガラス転移温度ないし軟化温度付近まで加熱するとともに、前記超音波成形型が下降して、前記突状部が前記基材シートに当接し、基材シートを振動加熱して基材シートを振動加熱し、前記突状部を基材シート下面まで貫入させ、基材シートに多数の微細貫通孔を形成する。

(もっと読む)

連続気泡多孔質体およびそれを用いた吸水材料、並びにそれらの製造方法

【課題】 フラワーアレンジメント用台座として好ましく使用することができる連続気泡多孔質体および吸水材料を提供する。

【解決手段】 樹脂組成物の発泡体を粉砕してなる粉体の粉砕片が相互に接合してなる細孔壁が、連続気泡構造を形成している連続気泡多孔質体であって、切花延命剤および、粉体100重量部に対して0.1重量部以上30重量部以下の界面活性剤を含有してなり、

見かけ密度が0.01g/cm3以上0.2g/cm3以下、かつ、10%圧縮応力が0.02MPa以上0.3MPa以下、圧縮回復率が95%以下である連続気泡多孔質体、該多孔質体からなる吸水材料。

(もっと読む)

熱可塑性樹脂発泡成形体及びその製造方法

【課題】簡便で経済的に製造可能な熱可塑性樹脂予備発泡粒子を用いて、高い空隙率を有し、かつ、形状保持性、機械的強度の優れた熱可塑性樹脂発泡成形体を提供する。

【解決手段】成形体内の空隙率が10%未満の部位と、空隙率10%以上60%以下の部位が略区画状に存在し、成形体内の空隙率が不均一である熱可塑性樹脂型内発泡成形体であって、前記空隙率が10%未満の部位が、L/Dが0.8以上1.2以下の熱可塑性予備発泡粒子を使用し、前記空隙率10%以上60%以下の部位が、L/Dが2以上10以下の熱可塑性予備発泡粒子を使用して型内発泡成形されてなることを特徴とする熱可塑性樹脂発泡成形体。

ここで、L/Dとは、Lは発泡粒子の最長部の長さ、DはL方向と垂直な断面における最大径Dmaxと最小径Dminの平均値であり、下記式にて計算される。

D=(Dmax+Dmin)/2

(もっと読む)

自動車用ガラスラン

【課題】軽量化の効果が大きく、ドアガラスの昇降時においても、充分な強度を有する球体セル入りのオレフィン系熱可塑性エラストマー製のガラスランを提供する。

【解決手段】ガラスラン10Aの本体は、オレフィン系熱可塑性エラストマー100重量部と、オレフィン系熱可塑性樹脂10〜14重量部と、マイクロカプセル1〜3重量部とを含有するマイクロカプセル発泡組成物で形成され、少なくともガラスラン10Aの本体は、比重が0.6〜0.8、引張強度が4.5〜8Mpa、破断伸びが400〜550%の物性を有し、平均セル径が40〜120μmの球体セルを有していることを特徴とする自動車用ガラスランである。

(もっと読む)

保冷容器

【課題】 予備発泡機、サイロ又は発泡成形機への流通過程において、被覆剤の脱落を抑え、粒子流通管の内壁面への被覆剤の付着が極めて少ない発泡性スチレン系樹脂粒子を用いた保冷容器を提供する。

【解決手段】スチレン系樹脂粒子に発泡剤を含浸させてなる発泡性スチレン系樹脂粒子を予備発泡し、この予備発泡粒子を成形して得られるポリスチレン系発泡成形体の保冷容器であって、

前記発泡性スチレン系樹脂粒子は、該樹脂粒子表面を組成物によって被覆されており、当該組成物は、当該樹脂粒子表面を被覆する常温で液体の多価アルコールAと、当該樹脂粒子100重量部に対して0.01〜0.3重量部の脂肪酸モノグリセリドと、当該樹脂粒子100重量部に対して0.03〜0.3重量部の脂肪酸金属塩と、常温で液体の多価アルコールBからなり、上記多価アルコールA、Bは、当該樹脂粒子100重量部に対して0.02〜0.3重量部含有し、2回に分けて被覆されており、

前記ポリスチレン系発泡成形体は粒子径が600μm〜1400μmのポリスチレン系樹脂粒子であり、前記ポリスチレン系発泡成形体の密度が0.01g/cm3〜0.033g/cm3であり、前記ポリスチレン系発泡成形体の平均弦長が20μm〜150μmであり、前記ポリスチレン系発泡成形体の5%圧縮強度は3N/cm2〜20N/cm2であることを特徴とする。

(もっと読む)

緩衝材の製造方法

【課題】 多品種少量物品の梱包に使用する緩衝材を、低コストで容易に製造すること。

【解決手段】 被梱包物体又はその模型を、それよりも大きな空間を有する容器に入れ、被梱包物体又はその模型と、容器との空間に熱可塑性樹脂発泡粒子を充填し、常圧で、且つ熱可塑性樹脂発泡粒子のガラス転移点(Tg)以上且つTg+120℃以下の加工温度Tで加熱成形し、その際の加工温度Tにおける該熱可塑性樹脂発泡粒子の2次発泡力Ex[T]が、ρrel<Ex[T]<2、であることを特徴とする緩衝材の製造方法に従って、緩衝材を作製すること。

(もっと読む)

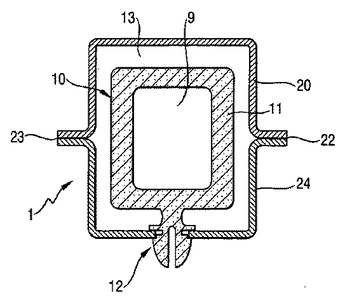

膨張性充填挿入物および膨張性充填挿入物の製造方法

中空空間または空洞(2)を充填または封止するための、キャリアが存在しない膨張性充填挿入物(10)を提供する。挿入物は、ポリマーおよび/またはポリマー前駆体ならびに在性発泡剤を含有するポリマーマトリックスを、異形押出成形または射出成形することによって製造されてよい、自立連続構造体(11)を含んで成る。膨張性充填挿入物は、例えば、自立連続構造体と一体化してよい取付要素(12)を用いて、車両ピラー(1)の内側面に固定され、その後ポリマーマトリックスは加熱によって活性化し膨張する。  (もっと読む)

(もっと読む)

ポリオレフィン系樹脂発泡体の製造方法

【課題】中音域から高音域にわたって優れた吸音性能を有し、かつ優れた断熱性能を有する、ポリオレフィン系樹脂発泡体の製造方法を提供する。

【解決手段】平均セル径が50〜200μmであるポリオレフィン系樹脂発泡体に対して開孔具を進入させることによって形成された開口部を有し、開孔具が進入される発泡体の表面の開孔面積比率が20〜80%であり、該表面の開孔面積比率に対する裏面の開孔面積比率が0〜85%であり、かつ開孔具の厚みにおける平均進入度が25〜70%であることを特徴とするポリオレフィン系樹脂発泡体の製造方法。

(もっと読む)

発泡性ポリ乳酸系樹脂の製造方法

【課題】 本発明は、平均気泡径が小さくて加熱寸法安定性に優れたポリ乳酸系樹脂発泡成形品を得ることができる発泡性ポリ乳酸系樹脂の製造方法を提案する。

【解決手段】 本発明の発泡性ポリ乳酸系樹脂の製造方法は、動的粘弾性測定にて得られた、貯蔵弾性率曲線と損失弾性率曲線との交点Aにおける温度Tが120〜150℃であり且つ上記交点Aにおける貯蔵弾性率が1.0×103 〜1.0×105 Paであるポリ乳酸系樹脂に無機ガスを1.4〜3.5MPaの圧力で気相含浸させることを特徴とする。

(もっと読む)

プラスチック発泡複合体の製造方法

発泡体は断熱性に優れるが、吸湿して断熱性が低下し強度がない。そのため、吸湿しない断熱材で、強度のある断熱材が求められている。 本発明によれば、プラスチックの粉末又は細粒と、架橋発泡するポリオレフィン粒状体を金型に入れ、回転しながら加熱すると表皮のある発泡複合体が一工程でできる。この複合体は吸湿することなく強度があり、断熱材として優れている。 又、架橋発泡するポリオレフィン粒状体の表面に発泡しないか、わずかに発泡する材料を被覆して成形すると、好ましくは、コアに5乃至50mmの発泡体の粒状体に厚さ0.05乃至0.5mmの補強体を被覆したコアになり、軽量で強度があり、衝撃で変形はするが壊れないで木と同等の強度のある成形体ができる。  (もっと読む)

(もっと読む)

多孔フィルムおよびその製造方法

【課題】所定の孔径の貫通孔が任意な密度で存在する多孔フィルムを提供すること。

【解決手段】熱可塑性合成樹脂フィルムに微小貫通孔が所定のピッチで形成されたフィルムであって、微小貫通孔の平均孔径/平均ピッチの比が0.15〜0.85であり、かつフィルムの厚さが1〜25μmであることを特徴とする多孔フィルム、および、多数の微小な凸部を有する型押体を用いるエンボス加工により熱可塑性合成樹脂フィルムに多数の微小な凹部を形成し、ついで該熱可塑性合成樹脂フィルムの溶融温度より低くガラス転移温度より高い温度で熱処理を施すことにより、該凹部に貫通孔を形成し、微小貫通孔が実質的に規則的に配列されている厚さ1〜25μmの熱可塑性合成樹脂フィルムを得ることを特徴とする多孔フィルムの製造方法。

(もっと読む)

ポリプロピレン系樹脂発泡成形体の製造方法

【課題】 ポリプロピレン系樹脂予備発泡粒子を用いた発泡成形体において、簡便で経済的に製造可能な同等の見掛け密度の発泡成形体を得るにあたり、圧縮特性を損なうことなく、短時間で成形可能なポリプロピレン系樹脂発泡成形体の製造方法を提供すること。

【解決手段】 ポリプロピレン系樹脂予備発泡粒子を金型内に充填し、加熱して粒子相互を融着一体化して得られる発泡成形体の製造方法であって、得られるポリプロピレン系樹脂発泡成形体の50%圧縮強度が、略同等の見掛け密度であり空隙率2%以下の発泡成形体と略同等であり、かつ冷却時間が、空隙率2%以下の発泡成形体の冷却時間に対して70%以下であることを特徴とするポリプロピレン系樹脂発泡成形体の製造方法。

(もっと読む)

透湿防水フィルム

【課題】

高耐水圧を保持したまま、微細な未貫通孔で透湿度がコントロールされた透湿防水フィルムを提供する。

【解決手段】

透湿性を有するフィルムの少なくとも片面に、微細な未貫通孔が穿孔されていることを特徴とする透湿防水フィルム。さらには、透湿度が2000g/m2・24hr以上、耐水圧が1000mmH2O以上であるの透湿防水フィルム。

(もっと読む)

1 - 14 / 14

[ Back to top ]