Fターム[4F212VD21]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | タイヤ構成部材区分 (2,734) | ライナー (26)

Fターム[4F212VD21]に分類される特許

1 - 20 / 26

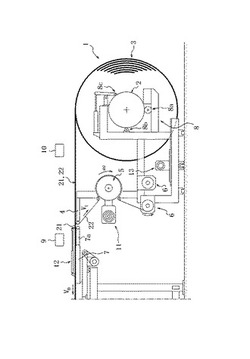

帯状ゴム部材繰出し装置

【課題】未加硫帯状ゴム部材の繰出し走行速度の制御精度を高めて、伸長量等のバラツキを抑制して、優れたユニフォミティを確保することができる、未加硫帯状ゴム部材繰出し装置を提供する。

【解決手段】ライナー22を挟んで巻回される未加硫帯状ゴム部材21の巻回ロール3を支持して、該帯状ゴム部材の繰出し走行を司る繰出し軸2と、該繰出し軸から繰出し走行される未加硫帯状ゴム部材に挟んだライナーを所要の速度で引き出すライナー駆動手段5と、該ライナーを巻取る巻取り軸6と、ライナーが巻取られた未加硫帯状ゴム部材をフェスツーンの存在下で搬送する伸縮コンベア7とを具える帯状ゴム部材の繰出し装置であって、前記フェスツーンの発生位置に対応させて配設されて、フェスツーンの最大撓み量を計測する撓みセンサ9と、計測された最大撓み量と目標撓み量との差に応じて、ライナー駆動手段のライナー引き出し速度VLを制御する制御手段とを具える。

(もっと読む)

補強部材の製造方法および製造装置

【課題】補強繊維片同士の絡み合いの問題を生ずることなく、補強繊維片が部位ごとに異なる均一な密度を有する補強部材を製造できる補強部材の製造方法および製造装置を提供する。

【解決手段】補強部材10の製造方法であって、補強繊維14を切断して複数の補強繊維片12を作製する切断工程と、ゴムシート上に補強繊維片12を散布して補強繊維片層13を形成する散布工程と、ゴムシート上に他のゴムシートを供給して重ね合わせ、これらゴムシート間に補強繊維片層13を介装させる供給工程と、これらゴムシート同士を互いに押付けて圧着する圧着工程とを含み、切断工程と散布工程とを連続して行うとともに、散布工程において補強繊維片12を、上下方向にのみ開口するガイド体を介して散布するにあたり、ガイド体として、ゴムシートの幅方向に沿う幅が上端部より下端部で広くかつ、上方から下方に向かい漸増する部分を有する。

(もっと読む)

重荷重用空気入りタイヤの製造方法

【課題】インナーライナーにインスレーションを介してカーカスプライを貼り合せた重荷重用空気入りタイヤにおいて波打現象を効果的に抑えることができる重荷重用空気入りタイヤの製造方法を提供する。

【解決手段】インナーライナー6の外側にカーカスプライ5を、インスレーション7を介して貼り合せてカーカス部2を形成するカーカス部2形成工程と、カーカス部2を有する生タイヤを加硫する加硫工程とを備えており、カーカス部2形成工程は、インスレーション7を成形するインスレーション7成形工程と、インスレーション7に、照射電圧200〜600kV、照射線量50〜200kGYの電子線を照射する電子線照射工程とを備えている。

(もっと読む)

未加硫ゴム帯状部材の巻取りライナーおよびその製造方法

【課題】十分な剥離性と耐久性を有する未加硫ゴム帯状部材の巻取りライナー及び該巻取りライナーの好適な製造方法の提供。

【解決手段】帯状基布の少なくとも片面に、シリコーン変性熱可塑性ポリウレタンエラストマーをラミネートコートした層を有してなる未加硫ゴム帯状部材の巻取りライナー。シリコーン変性熱可塑性ポリウレタンエラストマー6を、帯状基布5の少なくとも片面にTダイ押出機2により160〜250℃にてラミネートコートする未加硫ゴム帯状部材の巻取りライナー7の製造方法。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】タイヤ質量の増大や生産性の悪化を防止しつつ、ロードノイズを低減しうる。

【解決手段】一対のビード部4にそれぞれ埋設されたビードコア5、5間をのびるカーカス6を具えた空気入りタイヤ1である。タイヤ内腔面Sの少なくとも一部には、タイヤ内腔iに向けて突出する複数かつひげ状の突起物11が一体成形される。しかも、突起物11は、内部に多数の気泡を有する多孔質材であり、かつソリッドゴムに比して比重が小さい発泡ゴム11Gからなる。

(もっと読む)

樹脂フィルム貼付け装置及び樹脂フィルムの貼付け方法

【課題】裏打シートで裏打ちされた樹脂フィルムを、未加硫ゴムシートの表面に裏打シートを剥がしながら貼り合わせるにあたって、装置トラブルや樹脂フィルム及び未加硫ゴムシート相互間のエアー入りを防止して、樹脂フィルムの未加硫ゴムシートへの貼り合わせ性を向上させる。

【解決手段】この樹脂フィルム貼付け装置1は、未加硫ゴムシート9を搬送する供給コンベア2と、樹脂フィルム10を保管する保管手段3と、樹脂フィルム10から裏打シート14を剥離する裏打シート剥離手段4と、裏打シート14が剥離された樹脂フィルム10を、供給コンベア2により搬送される未加硫ゴムシート9の表面に押し当ててそれら両部材を相互密着させる押圧手段6と、裏打シート剥離手段4と押圧手段6との間に設けられ、樹脂フィルム10に帯電する静電気を除去する静電気除去手段8と、を備える。

(もっと読む)

帯状ゴム部材の巻取りライナーおよび巻取り方法

【課題】重量を容易に軽量化しながら巻取り機の構造を簡単かつ安価とする。

【解決手段】少なくとも帯状ゴム部材13の薄肉部15に接触する部位の巻取りライナー22内に気体室29を形成したので、巻取り時に気体室29と重なり合っている部位の表面22aは気体室29の高さ分だけ持ち上げられて、その延在方向が巻取りロール26の巻取り軸の延在方向に近付き、巻取りロール26の幅方向両端における径差が減少する。しかも、巻取りライナー22が幅方向にずれても、巻取りロール26の巻き姿の崩れは小さいため、ガイド手段は不要で巻取り機の構造を簡単かつ安価とすることができ、また、巻取りライナー22に気体室29を設けただけであるため、軽量化も可能である。

(もっと読む)

ゴムリボンの搬送装置および該搬送装置を用いた未加硫タイヤの製造方法

【課題】ゴムリボン12の搬送位置精度および作業能率を容易に向上させる。

【解決手段】回転軸Cが第1シャフト22の延在方向に延びる複数の第1ローラ24を第1シャフト22に支持させる一方、第1ローラ24と交互に位置し回転軸Dが第2支持体31の延在方向に延びる複数の第2ローラ37を第2支持体31に支持させたので、一面にゴムリボン12を保持しているライナー15の他面を第1、第2ローラ24、37の外周に交互に接触させるには、該ライナー15等を略螺旋状に走行させることで対応することができ、この結果、第1、第2ローラ24、37間におけるゴムリボン12等の変形量を減少させることができる。

(もっと読む)

未加硫ゴム部材用ライナー

【課題】未加硫ゴム部材のタッキネスを確保し、かつ耐久性に優れた未加硫ゴム部材用ライナーを提供する。

【解決手段】未加硫ゴム部材用ライナー10は平織物とし、緯糸14は樹脂フィルムからなる表面が平滑な繊維径1000〜1330dtexのスプリットヤーンとする。経糸12には、線形の細いマルチフィラメント糸を用いる。緯糸14に表面が平滑なスプリットヤーンを用いているので、緯糸14に接触した未加硫ゴム部材16の表面も平滑となる。また、経糸12のマルチフィラメント糸は、未加硫ゴム部材16との接触面積が最小限に抑えられる。このため、従来の平織物からなるライナーを用いた場合に比較して未加硫ゴム部材表面が全体的に平滑化され、剥離性が良好となり、かつ未加硫ゴム部材のタッキネスを良好に保持することができる。ライナー表面にコーティング等を行う必要もないので、高い耐久性が得られる。

(もっと読む)

巻取り用ライナー

【課題】ゴム生産部材の生産性の向上、品質の更なる向上に寄与することができる、タッキネス(ゴムの粘着性)保持性と部材剥離性に優れた巻取り用ライナーを提供する。

【解決手段】帯状のゴム部材10を表面上に載置しながら巻き取る巻取り用ライナー20であって、該巻取り用ライナー20は布製であると共に、ライナー20表面には多数の突部21が形成されていることを特徴とする巻取り用ライナー20。

(もっと読む)

帯状材料の供給装置

【課題】帯状材料の供給を停止させることがなく、しかも複雑な制御を要することなく装置の省スペース化を図ることのできる帯状材料の供給装置を提供する。

【解決手段】材料ロールRは支持機構10に回転可能に支持され、巻掛ローラ20を回転させることにより、巻掛ローラ20に巻掛けられた帯状材料Bが成形装置100に供給されることから、巻掛ローラ20の回転によって帯状材料Bが引っ張られて材料ロールRが回転し、材料ロールRから帯状材料Bが引き出される。また、巻掛ローラ20の回転分だけ成形装置100側に帯状材料Bが送り出されるので、成形装置100の要求に応じて巻掛ローラ20の回転速度や回転時間を制御するだけで、成形装置100の要求に応じた量及び速度の供給を行うことができ、巻掛ローラ20を通過した後の帯状材料Bにストック機構101において大きな弛みを設ける必要がない。

(もっと読む)

未加硫帯状ゴム部材巻取りライナーのスペーサ部材の製造方法及びその製造装置、並びに未加硫帯状ゴム部材のスペーサ付き巻取りライナーの製造方法及びその製造装置

【課題】巻取りライナーのスペーサ部材の製造及びスペーサ付き巻取りライナーを効率良く、しかも連続的に製造することが出来る未加硫帯状ゴム部材巻取りライナーのスペーサ部材の製造方法及びその製造装置、並びに未加硫帯状ゴム部材のスペーサ付き巻取りライナーの製造方法及びその製造装置を提供する。

【解決手段】帯状のスペーサー部材12aまたは12bを単独に製造する方法としては、図3〜図5に示すように支持台15上に回転駆動可能に架設された材料巻出しロール16から板状の帯状材料Rwを巻出し、この巻出した帯状材料Rwをガイドロール17a,17b、ガイド部材18を介して図6に示す型付け装置19に通して凹凸状に連続的に成形し、この凹凸状に成形された帯状のスペーサ部材12aまたは12bの片面に接着剤塗布手段20を介して接着部材14を貼付けて製造するものである。

(もっと読む)

未加硫帯状ゴム部材巻取りライナーのスペーサ部材の製造方法及びその製造装置、並びに未加硫帯状ゴム部材のスペーサ付き巻取りライナーの製造方法及びその製造装置

【課題】巻取りライナーのスペーサ部材本体の製造及びスペーサ付き巻取りライナーを効率良く、しかも連続的に製造することが出来ると共に、未加硫帯状ゴム部材の巻取り及び巻出しを変形させることなく容易に行うことが出来るスペーサ部材の製造方法及びその製造装置、並びに未加硫帯状ゴム部材のスペーサ付き巻取りライナーの製造方法及びその製造装置を提供する。

【解決手段】この発明の実施形態では、前記スペーサー部材本体12a,12bの構成として、所定高さで凹凸状に連続的に成形した中央スペーサ部材12xと、この中央スペーサ部材12xの両端側に連続的に形成され、かつ先端部から後端部に向かって凹凸部の高さが順次高くなるように成形した端末スペーサ部材12yとで構成するものである。そして、このスペーサー部材本体12a,12bをベース部材11表面の幅方向両側縁部に長手方向に沿って接着部材14を介して平行に取付けることで未加硫帯状ゴム部材Wを巻取りライナーRを構成する。

(もっと読む)

延性ストリップの、離型シートからの剥離方法およびそれに用いる装置

【課題】未加硫ゴム部材等の延性ストリップの、離型シートに対する粘着力が大きくなってなお、延性ストリップに変形、破断等を生じさせることなく、離型シートから常に円滑に、かつ適正に剥離させることができる、延性ストリップの、離型シートからの剥離方法およびそれに用いる装置を提供する

【解決手段】

離型シート6で裏打ちされた延性ストリップ7を、それの粘着力に抗して離型シート6から剥離させて移送するに当り、楔状部材1の先端で、離型シート6を、延性ストリップ7の移送方向8から離隔させて走行させるとともに、楔状部材1の前方側部分で、延性ストリップ7に、離型シート6からの剥離方向の力および、それの移送方向の力のそれぞれを、その延性ストリップ6に対するブラシロール11のスリップ下で作用させて、延性ストリップ7を、それの延伸なしに、離型シート6から剥離させる。

(もっと読む)

未加硫ゴムシート材料の供給装置

【課題】混合機で混練された未加硫帯状ゴム部材をアルミ合金板から成る巻取りライナーによりロール状に巻取り、効率良く冷却または加温して次工程へ供給することを可能とした未加硫ゴムシート材料の供給装置を提供する。

【解決手段】11は台車12上に設置されたライナー巻取り装置、13はライナー巻取り装置11から巻出された帯状の未加硫ゴムシート材料Wxを供給する供給コンベヤー、14は供給された未加硫ゴムシート材料Wxを押出し成形するフィードゴム材料の押出し成形機を示している。ライナー巻取り装置11は、台車12のフレーム16上に、アルミ合金から成る巻取りライナー17の巻取りロール18aと巻出しロール18bとが回転駆動可能に配設され、巻取りライナー17は、この実施形態では、特に熱伝導率の高いアルミ合金板を使用している。

(もっと読む)

未加硫帯状ゴム部材の巻取りライナー

【課題】巻取りライナーの巻取り側のリール巻径を小さくすることが出来、保管のための専有スペースを小さくすることが出来る未加硫帯状ゴム部材の巻取りライナーを提供することを目的とするものである。

【解決手段】巻取りライナーRは、この発明の実施形態ではアルミ合金(A3000系,A5000系,A6000系の合金等) から成る板材により形成した帯状の載置材13と、この載置材13の巻取り側表面の幅方向両側縁部に設けた凹凸状のスペーサー部14a,14bとで構成され、このスペーサー部14a,14bは、帯状の載置材13の巻芯(巻取りロール12a)側の一部、具体的には巻芯側近傍の中間層の連続的に形成してある。前記スペーサー部14a,14bは、図2に示すように載置材13の巻芯側、またはその近傍の中間層に連続的に設ける他、間欠的に設けても良く、このスペーサー部14a,14bは、載置材13の全長(この実施形態では60m〜100m)の20%〜75%、好ましくは30%〜65%の範囲に設けるものである。

(もっと読む)

未加硫ゴムシート材料の巻取り装置

【課題】混合機で混練された未加硫帯状ゴム部材を効率良く冷却して保管することが出来る安価で、軽量で、更に取り扱いが容易である未加硫ゴムシート材料の巻取り装置を提供する。

【解決手段】台車15は、底部の複数箇所には走行車輪18を設け、また台車フレーム19には、アルミ合金から成る巻取りライナー17の巻取りロール19aと巻出しロール19bとが回転駆動可能に配設されている。前記巻取りロール19a及び巻出しロール19bは、台車15の外部に設置された図示しない回転駆動モータにより回転駆動され、未加硫ゴムシート材料Wa及び巻取りライナー17の巻取り速度及び巻出し速度を制御することが出来る。台車15を収容する温度調整恒温槽20は、密閉された室の外部に、室内の温度制御を行う温度調整機構21を備えている。巻取りライナー17は、この実施形態では、特に熱伝導率の高いアルミ合金(A3000系,A5000系,A6000系の合金等) 板を使用している。

(もっと読む)

帯状ゴム部材の巻取り保管装置における高剛性ライナーのガイド方法及びそのガイド装置

【課題】小型軽量で、搬送台車の省スペース及びコストダウンを図ることが出来、更に巻取って保管する帯状の帯状ゴム部材を効率良く冷却保管することが出来る高剛性ライナーのガイド方法及びそのガイド装置を提供する。

【解決手段】ガイド装置10は、帯状ライナーRの巻出し及び巻取りを行う際、保管用ドラム5A側のライナーRa及び巻取り用ドラム4A側のライナーRbの両側面において、巻取り用ドラム4Aと、保管用ドラム5Aの軸芯X−Xを通るように放射状に配設した少なくとも一本以上のガイドローラ7A,7Bにより構成され、この実施形態では、巻取り用ドラム4Aの片面には2本、保管用ドラム5A側の片面には3本配設し、帯状ライナーRの巻出し及び巻取りを行う際にライナーエッジをガイドする。

(もっと読む)

帯状部材の供給装置

【課題】従来のスペース内に設置出来、高剛性ライナーに巻取られた帯状部材を引張変形を与えることなく、高剛性ライナーから剥離し、巻出すことが出来、成形機へ定速度で供給することが出来る帯状部材の供給装置を提供する。

【解決手段】剥離装置で実施する搬送台車1のフレーム5上には、軸受け部材6a,6bを介して左右一対の高剛性の帯状ライナーRxの巻取りドラム7と巻出しドラム8との主軸が所定の間隔を隔てて回転可能に架設されている。巻出しドラム8の近傍には、帯状のゴム部材Wを前記帯状ライナーRxから剥離させる揺動可能な部材剥離手段9が設置してあり、この部材剥離手段9に近接してダンサーユニット10と、切断装置11aを備えた搬送装置11及び成形機12とがそれぞれ設置してある。帯状ライナーRxの材料としては、硬質の樹脂材料または金属材料、例えば、アルミ合金等により所定の厚さ,所定の幅で帯状に形成したものを使用する。

(もっと読む)

帯状部材のライナーからの剥離方法及びその装置

【課題】高剛性ライナーに巻かれた帯状ゴム部材に引張変形を与えることなく剥離し, 次工程へ搬送することが出来る帯状部材のライナーからの剥離方法とその装置を提供する。

【解決手段】剥離手段9は、シリンダー等の昇降手段15を介して巻取ライナーR1の巻出しドラムの中心に向かって揺動する左右一対の揺動フレームと、この揺動フレームの先端側に、ライナーRxの幅方向両側表面に常に接触回転する左右一対の剥がしローラ17と、この剥がしローラ17を支持する支持軸上で、かつ剥がしローラ17間に回転自在に配設された複数個のフリーローラとで構成されている。前記フリーローラの外径は、剥がしローラ17の外径よりも小径に形成され、帯状ライナーRxからゴム状部材Wを剥離させて巻出す際、剥がしローラ17はライナーRxの表面と接触し、フリーローラはライナー表面と非接触状態にて巻出すようにした。

(もっと読む)

1 - 20 / 26

[ Back to top ]