Fターム[4F212VL33]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 成形、処理の操作単位 (2,871) | 注型成形 (26)

Fターム[4F212VL33]に分類される特許

1 - 20 / 26

非空気式タイヤ

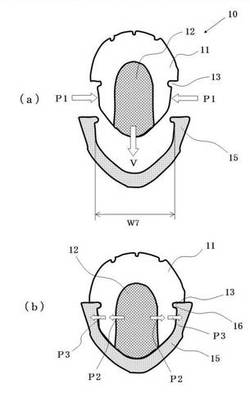

【課題】緩衝性および軽量化を向上したパンクレスの非空気式タイヤを提供する。

【解決手段】タイヤ本体部11およびタイヤ本体部11に一部または全部を囲まれたタイヤベース部12を有し、タイヤベース部12が発泡体である。タイヤベース部12は、リム底部からリムフランジ部、さらにリムフランジ部よりもタイヤ径外側まで存在する。リムフランジ部よりもタイヤ径外側のタイヤの断面積において、タイヤベース部12の面積はタイヤ全体の面積の0.1〜0.5である。さらに、リムフランジ部よりもタイヤ径内側のタイヤの断面積において、タイヤベース部12の面積はタイヤ10全体の面積の0.2〜0.8倍である。タイヤベース部12の発泡体の発泡倍率は20〜400%である。組み付けリム15のリム幅に対して、拘束力を発生しない状態でのタイヤ組み付け幅が103〜134%であり、本発明の非空気式タイヤ10は、射出成形法を用いて作製される。

(もっと読む)

タイヤ、及びタイヤの製造方法

【課題】熱可塑性樹脂材料を用いて形成され、且つ、弾性率が高く、転がり抵抗が抑制されたタイヤの製造方法、及び、該製造方法により製造されたタイヤの提供。

【解決手段】スクリュー長Lとスクリュー径Dとの比(L/D)が60〜150であるスクリューを備えた2軸混練機を用い、分子内にハードセグメント及びソフトセグメントを有する熱可塑性エラストマーを含み、固有粘度が0.5dl/g〜5.0dl/gである原料熱可塑性樹脂材料を、前記ハードセグメントを構成するポリマーの融点よりも5℃〜50℃高い温度で、10分〜30分混練する混練工程と、前記混練工程を経て得られた熱可塑性樹脂材料によって、タイヤ骨格体17を形成するタイヤ骨格体形成工程と、を含むタイヤの製造方法。

(もっと読む)

タイヤの製造方法及びタイヤ

【課題】樹脂材料を用いて形成されたタイヤ骨格部材の外周面に対して補強コード部材を凹凸が発生しないように配設できるようにする。

【解決手段】タイヤ骨格部材半体17Aの製造には、タイヤ外面側を成形する外金型42と、タイヤ内面側を成形する内金型44とを有する金型40を用いる。補強コード部材配設工程では、金型40を開き、外金型42におけるタイヤ骨格部材半体17Aの外周部を成形する部位に円筒形状の被覆コード部材26を配設する。この際、被覆コード部材26を外金型42に形成された凹部42Aに配設する。

(もっと読む)

非空気圧タイヤ及びその製造方法

【課題】車両からの荷重を支持する支持構造体を備える非空気圧タイヤであって、支持構造体の外側環状部を補強し、ベルト層への接着力を向上させることで、耐久性を向上させた非空気圧タイヤ、及びその製造方法を提供する。

【解決手段】車両からの荷重を支持する支持構造体SSと、支持構造体SSの外周側に設けられるベルト層6とを備える非空気圧タイヤTにおいて、支持構造体SSは、内側環状部1と、その内側環状部1の外側に同心円状に設けられた外側環状部3と、内側環状部1と外側環状部3とを連結する複数の連結部4,5とを備え、外側環状部3の外周面には、一部露出した状態で補強繊維3aが環状に埋設されている。

(もっと読む)

タイヤ、及び、タイヤの製造方法

【課題】タイヤ骨格部材が樹脂材料で形成されている場合でも、リム組みされた状態での内圧保持性能の高いタイヤ、及び、このタイヤの製造方法を提供する。

【解決手段】タイヤ骨格部材17のビード部12のリム20との密着部を挟んだタイヤ外側には、外側突状部32が一体的に形成され、タイヤ内側には、内側突状部34が一体的に形成されている。タイヤ骨格部材17のビード部12の表面で、外側突状部32と内側突状部34の間には、リム20のビードシート部21、及びリムフランジ22に当接するように、チェーファー24が形成されている。

(もっと読む)

タイヤの製造方法、及び、タイヤ

【課題】コード間に樹脂材料を充分に形成させることができるタイヤの製造方法、及び、タイヤを提供することを課題とする。

【解決手段】1本以上のスチールコード13Sを熱可塑性材で被覆してなる被覆スチールコード13を形成し、更に、複数本の被覆スチールコード13の熱可塑性材同士を熱溶着させてなる被覆ビード11を形成する。そして、タイヤ骨格部材を成形する金型のキャビティ内に設けたジグに被覆ビード11を当接させて金型内に被覆ビード11を固定し、熱可塑性の溶融樹脂をキャビティ内に注入することによりタイヤ骨格部材を成形する。

(もっと読む)

タイヤの製造方法、及び、タイヤ成形用金型

【課題】リム組み時のエア保持性を充分に確保するとともに、タイヤ成形時でのビードコアの位置ずれを抑制しつつビード部の強度を高めたタイヤの製造方法、及び、タイヤ成形用金型を提供することを課題とする。

【解決手段】本発明では、キャビティS内で進退動する補助ジグ22を備えてタイヤ骨格部材を成形する金型を用いる。キャビティS内に進出させた補助ジグ22でビードコア11を保持した状態で、溶融樹脂をキャビティS内に注入する。そして、キャビティS内で固化した溶融樹脂でビードコア11を保持可能となった後、補助ジグ22をビードコア11から後退させて補助ジグ22が当接していたビードコア部分11Pを露出させ、溶融樹脂をキャビティ内に注入することでビードコア部分11Pを樹脂で覆う。

(もっと読む)

ビード部材の製造方法及び製造装置

【課題】簡易な構成で、ビードコアとゴム部材からなるエア入りのないビード部材を製造する。

【解決手段】

ビードコアをゴム層で被覆したビード部材を、金型を用いて製造するビード部材の製造装置であって、成型用の一対の金型の少なくとも一方の金型(例えば下金型10b)に、それぞれ同心状に配置されたビード部材20を成型するための成型溝12bと、前記成型溝12bの内周側又は外周側に間隔をおいて設けた、一対の金型の型締め時に発生する余分な原料ゴムGを逃がす逃がし溝12(1)a、12(2)a、12(1)b、12(2)bと、金型の加圧手段とを有する。上下の金型の型締めすることで、その時に発生する余分な量のゴムは上記逃がし溝に逃がす。

(もっと読む)

タイヤの製造方法、及び、金型

【課題】リム組み時のエア保持性と、釜抜き時のビードコア周辺の熱可塑性材の破壊防止性とを充分に確保しつつ、タイヤ成形時でのビードコアの位置ずれを抑制したタイヤの製造方法、及び、金型を提供することを課題とする。

【解決手段】キャビティS内の所定位置に配置されたビードコア11にタイヤ内側から当接するビードコア固定用のジグ16を設ける。そして、熱可塑性の溶融材料をキャビティS内に注入する。これにより、成形されたタイヤ骨格部材20のタイヤ外側に、ビードコア11が露出した部位が形成されることを回避できる。そして、タイヤ骨格部材20のタイヤ内側にビードコア11の露出した領域が形成されてもリム組み時のエア保持性に影響がない。従って、釜抜き時におけるビードコア周辺の熱可塑性材の破壊防止を充分に確保したジグ寸法とすることができ、タイヤ成形時でのビードコアの位置ずれを充分に抑制できる。

(もっと読む)

タイヤの製造方法、及び、金型

【課題】熱可塑性材料の注入圧力を低減させることによりビードコアの位置精度を向上させることができるタイヤの製造方法、及び、金型を提供することを課題とする。

【解決手段】金型10のキャビティS内の所定位置にビードコア11を配置し、熱可塑性の溶融樹脂を押圧してキャビティS内に注入するメルトキャスティングを行い、タイヤ骨格部材20を成形する。このようにメルトキャスティングを行って熱可塑性の溶融樹脂を押圧して注入するので、射出成形することに比べ、押圧力を著しく低くすることができる。従って、注入しているときのビードコア11の動きを抑え易いので、ビードコア11の位置精度を容易に高くすることができる。また、金型10の耐圧構造を大幅に簡素にすることができる。

(もっと読む)

異形フラットモールド

本発明の特定の実施形態は、異形タイヤトレッド並びに異形トレッドを形成するモールド及び方法を含む。特定の実施形態では、異形トレッドを形成するモールドであって、第1のモールド部材及び第2のモールド部材を含むモールドが提供される。第1のモールド部材と第2のモールド部材は、第1及び第2のモールド部材がモールドキャビティを実質的に包囲する第1の閉鎖位置から第1及び第2のモールド部材が互いにずらされた(又は離された)第2の開放位置に可逆的に相互に変位可能である。第1のモールド部材は、ポリマー部材を収容するようになっていて、内壁及びサイプ形成部材を備えたモールドキャビティを有する。第1のモールド部材は、異形モールドキャビティ底面を有し、第2のモールド部材は、異形成形面を有する。  (もっと読む)

(もっと読む)

非空気圧タイヤの成形型、および非空気圧タイヤの製造方法

【課題】非空気圧タイヤの耐久性向上、製造工程の簡素化、並びに生産性の向上が可能な非空気圧タイヤの成形型、及び非空気圧タイヤの製造方法を提供する。

【解決手段】内側環状部と、外側環状部と、内側環状部と外側環状部とを連結する複数の連結部とから構成される支持構造体を備える非空気圧タイヤの製造に用いられる成形型であって、内側成形型部12と、外側成形型部13と、複数の第1成形型部11及び複数の第2成形型部21とを備え、第1成形型部11と第2成形型部21とはタイヤ幅方向に対向して対をなし、型閉状態において、第2成形型部21は、対をなす第1成形型部11と少なくとも一面が接触し、かつ、タイヤ周方向に隣接する別の対の第1成形型部11と少なくとも一面が接触しており、連結部に相当する空間部が、タイヤ周方向及び幅方向に各々が独立し、タイヤ幅方向に分割された帯域ごとにタイヤ周方向に互いにずれて構成される。

(もっと読む)

非空気圧タイヤの製造方法

【課題】支持構造体のスポーク部分が効果的に繊維で補強された非空気圧タイヤを製造することのできる非空気圧タイヤの製造方法を提供する。

【解決手段】内側環状部1と、その内側環状部1の外側に同心円状に設けられた外側環状部3と、内側環状部1と外側環状部3とを連結する複数の連結部4,5とから構成され、車両からの荷重を支持するための支持構造体SSを備える非空気圧タイヤの製造方法であって、モールド10内の連結部成型部14,15に正面視で連結部4,5の方向に沿って引張力を付与した状態で補強繊維8を配置する工程と、モールド10内に弾性材料の原料液を注入して、内側環状部1と、外側環状部3と、補強繊維8と一体となって補強された4,5連結部とを成型する工程とを備えた。

(もっと読む)

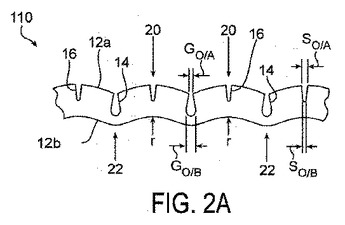

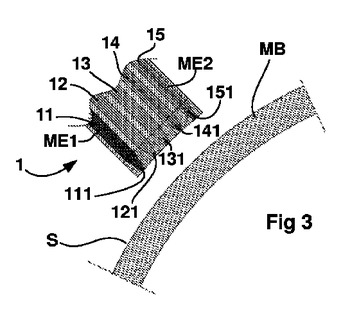

トレッドの製造装置及び方法

本発明は、タイヤのトレッドの製造装置であって、トレッドは、高さhの複数の凸状異形要素を有し、凸状異形要素の半径方向外面は、タイヤが路面上を動いているときに地面に接触するようになっており、製造装置は、受入れ面(S)を形成するベースバンド(MB)を保持するのに適した回転保持体と、出口チャネルが半径方向に且つ受入れ面(S)に実質的に垂直に差し向けられた複数の押出しノズルを有する押出しダイ(1)と、各々が1つ又は2つ以上の別々の押出しノズルに開口した少なくとも2つの混合物供給手段と、押出しダイを受入れ面(S)に対して位置決めすると共に動かす手段とを有する。  (もっと読む)

(もっと読む)

ソリッドタイヤの製造方法

【課題】複数の弾性部を有するソリッドタイヤの生産効率を高めることが容易なソリッドタイヤの製造方法を提供する。

【解決手段】ソリッドタイヤにおいて、ホイールと走行面を有する第1弾性部との間には、第2弾性部が設けられている。このソリッドタイヤの製造方法は、第1弾性部を成形する第1成形工程と、第2弾性部を成形する第2成形工程とを含む。第1成形工程では、第1弾性部の原料21を注入した円筒状をなす金型31をその周方向へ回転させる。この第1成形工程における金型は、その回転軸線Cの方向を水平方向に沿うようにして回転される。第2成形工程では、第1弾性部を成形した金型内に、ホイールを配置するとともに第2弾性部の原料を注入して第2弾性部を成形する。

(もっと読む)

ランフラットタイヤ支持体の製造方法

【課題】補強材の位置ずれを防止しつつ、優れた生産性を発揮することができるランフラットタイヤ支持体の製造方法を提供すること。

【解決手段】ランフラットタイヤ支持体のリム装着面を形成する中型11に、リング状の補強材5を外嵌して配設し、ランフラットタイヤ支持体の外周面を形成する外型12と側面を形成する横型10とを中型11に組み合わせて、リング状のキャビティ16を形成した後、ランフラットタイヤ支持体の形成原料をキャビティ16に供給して反応硬化させる。

(もっと読む)

ランフラットタイヤ支持体の製造方法及び成形型

【課題】耐遠心力性に優れたランフラットタイヤ支持体を効率的に成形することができるランフラットタイヤ支持体の製造方法と、その製造方法に用いられる成形型とを提供すること。

【解決手段】ランフラットタイヤ支持体のリム装着面を形成する中型11の外周側部分を構成するリング部11bを成形型から取り外した状態で、そのリング部11bの外周面にコード材を巻回して補強材を形成した後、中型11の内周側部分を構成する芯部11aにリング部11bを外嵌し、ランフラットタイヤ支持体の外周面を形成する外型12と側面を形成する横型10、13とに組み合わせてリング状のキャビティ16を形成し、ランフラットタイヤ支持体の形成原料を供給して硬化させる。

(もっと読む)

ランフラットタイヤ支持体及びその製造方法

【課題】ランフラット走行開始初期における弾性率並びに初期歪に対する応力が小さく、路面の段差において発生する衝撃を規定する段差衝撃試験をクリアすることができるランフラットタイヤ支持体並びにその製造方法を提供する。

【解決手段】外周部14、リムと接する内周面を有する内周部12、及び前記外周部と内周部とを接続するリブ部16とからなり、弾性体にて形成されており、弾性体はポリエーテルグリコールと芳香族ジイソシアネートとからなるイソシアネートプレポリマーと3,5−ビス(メチルチオ)−2,4−トルエンジアミン、3,5−ビス(メチルチオ)−2,6−トルエンジアミンの少なくとも1種(ビス(メチルチオ)トルエンジアミン)を鎖延長剤として反応硬化させたポリウレタン弾性体であるランフラットタイヤ支持体10とする。

(もっと読む)

エラストマーのタイヤを形成する際に用いるためのプライ・スリーブ

【課題】 プライのコア及びビード(ベルトも含み得る)を形成するためにマンドレル上に装着するためのプライ・スリーブを提供する。

【解決手段】 コア構築マンドレル上にプライのコア及びビードを形成する際に用いるプライ・スリーブであって、プライ・スリーブが、横方向に伸長し、コア構築マンドレルの頂面即ちクラウン部上に取り付けられるようにスリーブの外周を拡張することになるような、均一な直径を有するチューブ状スリーブとして製織されており、スリーブの各側がコア構築マンドレルの反対側まで折り畳まれ、タイヤビードの近くを通り、コア構築マンドレル側部を上方へ、そして頂面即ちクラウン部の縁部の上に逆戻りするまでの長さを有するようなプライ・スリーブを提供する。そのような外向きのスリーブの伸長は、選択された織物組織によって与えられるが、そのような織物組織は、スリーブの伸長を可能にし、プライ・スリーブを伸長していない状態に戻すために、2.54cm当たり約7.5本の糸密度の垂直要素としてレーヨン・コード群が螺旋状に製織され、2.54cm当たり約8本の糸密度の水平要素としてウレタン材料から前加硫弾性コードとして形成されかつ木綿が巻きつけられた弾性コード群が含まれる。

(もっと読む)

中実タイヤ及びその製造方法

【課題】

充填した合成樹脂がタイヤ本体内部にて略均一な発泡状態をなすようにし、その状態で硬化できるようにする中実タイヤ及びその製造方法を提供する。

【解決手段】

中実タイヤTはタイヤ本体1とホイール2を備えている。タイヤ本体1の一方の側面には、周方向に略等間隔で四箇所に内外部を連通した空気孔11が貫通して形成してある。ホイール2のリム部20には、バルブ孔200が貫通して形成してある。ホイール2に組み付けてある状態でタイヤ本体1の内部には、合成樹脂であるウレタン樹脂が発泡させた状態で充填してある。ウレタン樹脂3は、液状のものをタイヤ本体1内部に注入後、回転台6の天板60上に載せて水平方向に回転させることにより、タイヤ本体1の内部に満遍なく行きわたり略均一な発泡状態をなして硬化する。

(もっと読む)

1 - 20 / 26

[ Back to top ]