Fターム[4F212VM04]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | タイヤ及びタイヤ構成部材の取扱い (652) | 供給 (267) | 巻取り (65)

Fターム[4F212VM04]に分類される特許

1 - 20 / 65

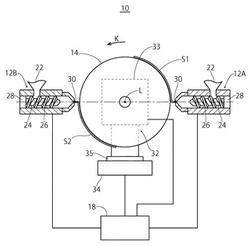

空気入りタイヤの製造方法及び空気入りタイヤの製造装置

【課題】重量バランスを悪化させることなく製造時間を短縮することができる空気入りタイヤの製造方法及び空気入りタイヤの製造装置を提供する。

【解決手段】2台の押出機12A,12Bから押し出された未加硫のゴムストリップ材S1,S2を回転支持体14上に供給しながら回転支持体14を回転させ、回転支持体14上にゴムストリップ材S1,S2を巻き付けて空気入りタイヤの少なくとも一部を成型する空気入りタイヤの製造方法において、2台の押出機12A,12Bを互いに、回転支持体14の回転軸Lの周りに180°ずれた位置であって、回転支持体14の回転軸方向の同一位置に配置し、回転支持体14が180°回転する毎に2台の押出機12A,12Bと回転支持体14とを相対的に回転支持体14の回転軸方向へ移動させる。

(もっと読む)

ゴムストリップの貼り付け装置および貼り付け方法

【課題】フォーマーの軸方向位置によって周長が大きく変化する場合であっても、作業者の負担を増やすことなく、高い精度で、ゴムストリップの貼り付けを、安定して連続的に行うことができるゴムストリップの貼り付け装置および貼り付け方法を提供する。

【解決手段】フォーマーの中心軸に取り付けられた第1のエンコーダにより検出されたフォーマーの回転量と、ゴムストリップ供給コンベアをフォーマーの軸方向に直交する方向に移動させる移動機構に内蔵された第2のエンコーダにより検出されたフォーマー中心からゴムストリップ供給コンベア先端までの距離とに基づいて計算された長さのゴムストリップを、ゴムストリップ供給コンベアからフォーマーに供給するように、ゴムストリップの供給量を制御する制御システムを有しているゴムストリップの貼り付け装置と前記ゴムストリップの貼り付け装置を用いたゴムストリップの貼り付け方法。

(もっと読む)

ベルト層素材の形成方法及び、空気入りタイヤの製造方法

【課題】空気入りタイヤの走行性能を向上させるとともに、ベルト層を構成するコードの耐久性の低下のおそれを取り除くことができるベルト層素材の形成方法及び、空気入りタイヤの製造方法を提供する。

【解決手段】コードを未加硫ゴムで被覆してなるリボン状ストリップ1を、成形巻芯10の周りに複数周巻回して形成されるベルト層素材の各側縁対応位置E1、E2間で、前記リボン状ストリップ1を、成型巻芯10の周方向に対して傾斜角度α、βで延在させるとともに、各側縁対応位置E1、E2で、リボン状ストリップ1をジグザグ状に延在させるベルト層素材の形成方法であって、リボン状ストリップ1の屈曲部位に、成型巻芯の周方向に延びる周方向延在部分4を介在させるとともに、リボン状ストリップ1の、前記側縁対応位置の一方E1から、他方の側縁対応位置E2を経て戻るまでの巻回ピッチPを、成型巻芯の一周当り二ピッチ以上とする。

(もっと読む)

ゴム部材の巻付装置

【課題】ゴム部材の伸びを抑制可能でかつ簡単な構成のゴム部材の巻付装置を提供する。

【解決手段】巻取軸6に連続帯状のゴム部材7が巻かれた巻出手段2と、巻出手段2より巻出されたゴム部材7が巻付けられる巻付手段3と、巻付手段3を回転させるための回転駆動機構4と、接触維持手段5とを備え、巻出手段2は、巻出手段2からのゴム部材7の巻出端12が巻付手段3の外周面13に取付けられてから巻付手段3の回転によりゴム部材7が巻付手段3の外周面13に巻付けられるのに伴って巻付手段3の回転方向とは反対方向に回転し、接触維持手段5は、ゴム部材7が巻付手段3の外周面13に巻付けられる過程において巻出手段2の巻取軸6に巻かれているゴム部材7の外周面15と巻付手段3の外周面13とを互いに接触させた状態に維持する構成とした。

(もっと読む)

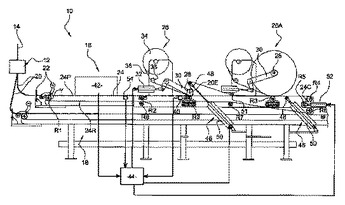

タイヤの成型方法及びタイヤ成型装置

【課題】グリーンタイヤの成型工程において製造効率を簡便に高めることができるタイヤの成型方法及びタイヤ成型装置を提供する。

【解決手段】回転する成型ドラムに帯状部材を巻き付けて補強体を形成し、グリーンタイヤを成型するタイヤ成型方法において、材料供給部Aより搬送されてくる連続状の帯状部材1を小型リール20に巻き取る巻き取り工程と、タイヤ1本に使用する長さに巻き取られた帯状部材1をカットするカット工程と、成型ドラム30上に移送された小型リール20から帯状部材1を成型ドラム30に巻き付ける巻き付け工程と、を含む。

(もっと読む)

自動二輪車用タイヤの製造方法

【課題】トレッドゴムの外端部における波打やエア溜まりの発生を抑制する。

【解決手段】トレッド成形ドラム20は、外周面21Sがトレッドプロファイルに沿って凸円弧状に湾曲してのびかつバンドストリップ10を螺旋状に巻回させるバンド形成面部21と、このバンド形成面部21の両端から段差状に隆起して軸方向外側にのびかつ外周面22Sが前記バンド形成面部21の外周面21Sと平行な段付き凸部22とを具える。段付き凸部22のバンド形成面部21からの隆起高さHは、前記バンドストリップ10の厚さTの±0.5mmの範囲とした。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】帯状プライの巻付け方法を改善することにより、タイヤのユニフォミティ−を向上させる。

【解決手段】バンド層8は、平行に配列された複数本のバンドコード9をトッピングゴム10により被覆した長尺の帯状プライ11をタイヤ周方向に対して5°以下の角度で螺旋状に巻き付けることにより形成されたジョイントレスプライ12を含む。ジョイントレスプライ12は、タイヤ赤道上の第1の始端S1からベルト層7のタイヤ軸方向の一端G1側へ第1の帯状プライ11Aが巻き付けられた第1プライ12Aと、ベルト層7のタイヤ軸方向の他端G2側の第2の始端S2からタイヤ赤道C上までタイヤ軸方向内側に第2の帯状プライ11Bが第1の帯状プライ11Aと同方向に巻き付けられた第2プライ12Bとを含む。第2の帯状プライの巻付け終端E2は、第1の帯状プライ11Aの第1の始端S1に突き合わせるか又は小長さで巻き重ねられる。

(もっと読む)

ゴム含有製品ウェブの取り扱い装置及びこのウェブを巻き取るリールの製造方法

本発明は、取り扱い装置に関し、この取り扱い装置は、ストリップ(20)を運搬する無端ベルト(24)を有し、ベルトは、いわゆる基準横方向(Y)に平行なシャフト回りに回転するよう設けられた1組のローラ(R1〜R8)によって案内されると共に駆動され、ストリップ(20)を巻き取る巻き取り装置(28)を有し、リールは、運搬側部(24P)の上方に配置されると共に横方向(T)に実質的に平行なシャフト回りに回転可能に設けられ、巻き取り装置(28)に対して実質的に接線方向の運搬側部(24P)の通常の経路と巻き取り装置(28)の90°を超える扇形回りに運搬側部(24P)を巻き取る一時的経路との間で一時的にそらす手段(46)を有する。  (もっと読む)

(もっと読む)

ビード部材の製造方法及び製造装置

【課題】金型によるコンプレッション成型及びゴムストリップの積層を組み合わせてビード部材を製造する。

【解決手段】

ビードコア20と前記ビードコアに形成されたスティフナーとからなるビード部材を製造する製造方法であって、一対の金型10a、10bのキャビティ内にビードコア20およびゴム材料Gを配置し、前記一対の金型10a、10bを加圧して、ビードコア20および前記ゴム材料Gを前記ゴム材料Gがスティフナーの一部となるよう一体に成型し、前記成型したビードコア20および前記ゴム材料Gにスティフナーの他の部分となるゴムストリップを積層することにより、ビード部材を製造する。

(もっと読む)

帯状ゴム部材の巻付け方法および装置

【課題】フェスツーン22の前側部35における帯状ゴム部材12の長手方向伸びおよび幅方向収縮を抑制する。

【解決手段】上方に向かって走行する付与コンベア25の走行面34をフェスツーン22の前側部35に接触させることで、該前側部35に付与コンベア25から上方に向かう力を付与する。これにより、フェスツーン22の前側部35に該フェスツーン22の自重によって生じる下方に向かう張力が、前記上方に向かう力により相殺され、この結果、フェスツーン22の前側部35に生じる張力が低減されて帯状ゴム部材12の長手方向伸びおよび幅方向収縮が抑制される。

(もっと読む)

帯状体の巻付け方法および装置

【課題】リボン状体12の巻付け開始時における始端部12aの抜けを阻止しながら、巻付けられたリボン状体12の内部張力を軸方向において均一化する。

【解決手段】リボン状体12の成形ドラム15に対する巻付け開始時に、エアシリンダ35から阻止ローラ43、47にリボン状体12の始端部12aを成形ドラム15に押付ける押付け力を付与したので、該始端部12aは成形ドラム15と阻止ローラ43、47とにより強力に挟持され、この結果、リボン状体12に所定の張力が付与されても、始端部12aがこれらの間から抜け出ることはない。この結果、リボン状体12は巻付け開始時から所定の張力下で巻き付けることができ、巻付けられたリボン状体12の内部張力を軸方向において均一化することができる。

(もっと読む)

単線ワイヤービードコアの製造方法

【課題】単線ワイヤービードコアの高さがフォーマー溝の深さよりも低いビード構成であっても、頻繁にフォーマーやローラーを交換することなく、充分にローラー押さえが可能で、ワイヤー終端を確実に押さえつけることができる単線ワイヤービードコアの製造方法を提供する。

【課題を解決するための手段】押さえローラーはローラー本体とローラー軸とを備え、ローラー本体は複数枚の薄肉円板状のローラー分割体をローラー軸に沿って重ね合わせた状態で列設して構成され、ローラー本体の両側に抜け止め用のストッパーを設け、ローラー分割体の軸孔をローラー軸の径よりも大きくすることにより、ローラー分割体はそれぞれ独立してローラー軸と交差する方向に移動可能となるように構成され、フォーマー溝の幅に対応する数のローラー分割体が、フォーマー溝内に進入してワイヤーの終端を押さえ付ける単線ワイヤービードコアの製造方法。

(もっと読む)

帯状ゴム部材の巻取りライナーおよび巻取り方法

【課題】重量を容易に軽量化しながら巻取り機の構造を簡単かつ安価とする。

【解決手段】少なくとも帯状ゴム部材13の薄肉部15に接触する部位の巻取りライナー22内に気体室29を形成したので、巻取り時に気体室29と重なり合っている部位の表面22aは気体室29の高さ分だけ持ち上げられて、その延在方向が巻取りロール26の巻取り軸の延在方向に近付き、巻取りロール26の幅方向両端における径差が減少する。しかも、巻取りライナー22が幅方向にずれても、巻取りロール26の巻き姿の崩れは小さいため、ガイド手段は不要で巻取り機の構造を簡単かつ安価とすることができ、また、巻取りライナー22に気体室29を設けただけであるため、軽量化も可能である。

(もっと読む)

帯状部材の製造装置

【課題】帯状部材の製造不良を低減し、品質向上、コスト削減を図る上で有利な帯状部材の製造装置を提供する。

【解決手段】各ボビン32から引き出されたスチールワイヤ26は、整列機構36により所定のピッチでそれらの長手方向を平行させ並べられた状態で押し出し機38に至る。この際、各ボビン32に設けられた制動機構34により、各ボビン32からそれぞれ引き出されるスチールコード26に均一の張力が付与されている。均一の張力が付与され整然と並べられた状態の複数本のスチールコード26に対して押し出し機38によりゴム材料24が被覆されることにより帯状部材28が押し出される。押し出し機38から押し出された帯状部材28は、冷却部54において巻回されて冷却される。冷却された帯状部材28は、アキュームレータ56を経て巻き取り機58でドラム60に巻き取られる。

(もっと読む)

タイヤの製造方法

【課題】タイヤの外側表面に対応する外表面を有する長尺のシート状未加硫ゴム部材の外表面に、凹凸が形成された凹凸面を有するライナーの凹凸を転写するに際し、エア残りに起因するベアの発生を防止することのできるタイヤの製造方法を提供する。

【解決手段】凹凸が形成された凹凸面を有するライナーの凹凸を転写工程において、ライナー2の凹凸面11を未加硫ゴム部材1の外表面12に当接させて未加硫ゴム部材1を連続的に巻き取るとともに、未加硫ゴム部材1が巻き取られる時、もしくは、巻き取られる前に、未加硫ゴム部材1とライナー2とを厚さ方向に連続的に押圧して、外表面12に凹凸を転写する。

(もっと読む)

コード搬送装置及び搬送方法

【課題】複数本のコードを搬送するときに生じる隣接するコードの絡み付きを防止するコード搬送装置及び搬送方法を提供する。

【解決手段】複数本のコードを平行状態を保ちつつ一方向に搬送するコード搬送手段を備えたコード搬送装置において、上記平行状態の少なくとも隣接するコードが、コード延在方向に対し直角方向に位置ずれした経路を介して搬送されるようにし、少なくとも隣接するコード同士が離間するように構成し、少なくとも隣接するコードが、コード並び方向に対し直角方向の経路で搬送されるようにガイドするガイドロールを設け、コード搬送手段又はコード搬送手段の後段の後段ロールに、平行状態を保ちつつ送られるコードの横ぶれを規制する規制部を設けた。

(もっと読む)

未加硫ゴム部材用ライナー

【課題】未加硫ゴム部材のタッキネスを確保し、かつ耐久性に優れた未加硫ゴム部材用ライナーを提供する。

【解決手段】未加硫ゴム部材用ライナー10は平織物とし、緯糸14は樹脂フィルムからなる表面が平滑な繊維径1000〜1330dtexのスプリットヤーンとする。経糸12には、線形の細いマルチフィラメント糸を用いる。緯糸14に表面が平滑なスプリットヤーンを用いているので、緯糸14に接触した未加硫ゴム部材16の表面も平滑となる。また、経糸12のマルチフィラメント糸は、未加硫ゴム部材16との接触面積が最小限に抑えられる。このため、従来の平織物からなるライナーを用いた場合に比較して未加硫ゴム部材表面が全体的に平滑化され、剥離性が良好となり、かつ未加硫ゴム部材のタッキネスを良好に保持することができる。ライナー表面にコーティング等を行う必要もないので、高い耐久性が得られる。

(もっと読む)

巻取り用ライナー

【課題】ゴム生産部材の生産性の向上、品質の更なる向上に寄与することができる、タッキネス(ゴムの粘着性)保持性と部材剥離性に優れた巻取り用ライナーを提供する。

【解決手段】帯状のゴム部材10を表面上に載置しながら巻き取る巻取り用ライナー20であって、該巻取り用ライナー20は布製であると共に、ライナー20表面には多数の突部21が形成されていることを特徴とする巻取り用ライナー20。

(もっと読む)

タイヤ用ビードコアの製造装置およびタイヤ用ビードコアの製造方法

【課題】断面多角形状のビードワイヤを容易かつ高効率に形成する。

【解決手段】ビードワイヤを螺旋状に複数段巻き付けてタイヤ用ビードコアを成形するタイヤ用ビードコアの製造装置であって、各軸線O回りに回転可能に支持されるとともに、それぞれの外周面が正面視で多角形状をなす成形孔25bを画成するように環状に配置された円板状の成形ローラ25を複数備えるワイヤ成形装置24を有し、このワイヤ成形装置24は、ビードワイヤを、成形孔25b内を通過させるときに、複数の成形ローラ25の各外周面により径方向に圧潰することによって断面多角形状に成形する。

(もっと読む)

タイヤ用ビードコアの製造方法およびタイヤ用ビードコアの製造装置

【課題】成形フォーマに到達した断面多角形状のビードワイヤの軸回りに沿った姿勢を統一させる。

【解決手段】リール巻きされたビードワイヤWを巻き出す巻き出し装置16と、周方向に並べられ半径方向に移動可能に設けられるとともに、外周面に周方向溝13が形成された複数の弧状セグメント14を有する成形フォーマ15と、巻き出し装置16と成形フォーマ15との間に配設されるとともに、軸線回りに回転可能に支持され、かつビードワイヤWが巻き付けられるローラ12a、12b、17a、17b、20a、20b、21a、21b、22bを有する複数のローラ装置12、17、20、21、22と、が備えられたタイヤ用ビードコアの製造装置10を用い、ビードワイヤWを、前記複数のローラ装置における各ローラに、ビードワイヤWを巻き出すときのリール11の回転方向と同じ方向に巻き付けながら成形フォーマ15側に向けて移送する。

(もっと読む)

1 - 20 / 65

[ Back to top ]