Fターム[4F213AR03]の内容

プラスチック等のその他の成形、複合成形 (21,890) | 調整制御量(制御の対象) (465) | 力 (65) | 圧力 (56) | 樹脂圧 (6)

Fターム[4F213AR03]に分類される特許

1 - 6 / 6

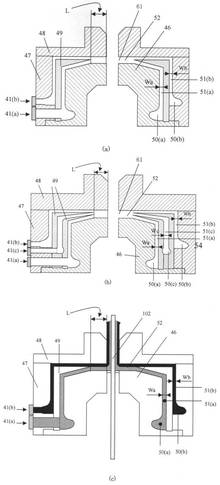

弾性ローラの製造方法

【課題】厚肉に形成した場合においても、寸法精度、特には振れ精度の良い弾性ローラの製造方法を提供する。

【解決手段】(1)内周面の全周にわたって形成された液状材料を吐出するための環状スリットを有する環状塗工ヘッドと軸芯体とを鉛直方向に相対的に移動させつつ、前記環状スリットから第一および第二の液状材料を吐出させて塗膜の積層体を軸芯体の周面に形成する工程と、(2)該積層体を硬化させる工程と、を有する、軸芯体とその周面に第1及び第2の弾性層を有する弾性ローラの製造方法。環状塗工ヘッドは、上流側から順に、2つの液状材料の供給口、第一及び第二の環状流路、連結流路、環状スリット(吐出口)を有し、連結流路の長さは1.0〜50mmである。液状材料Bの吐出時の温度における降伏応力Y2は、液状材料Aの吐出時の降伏応力Y1より小さく、かつ、Y1及びY2は共に20Pa以上600Pa以下の範囲内である。

(もっと読む)

樹脂成形品の成形方法及び成形装置

【課題】金型のコアバックにより溶融樹脂の発泡を促進すると共に、パリソンの金型内壁に対する追従性の低下を抑制すること。

【解決手段】

押し出し成形された非発泡性かつ伸縮性のある筒状成形体が金型のキャビティ内に配置されるよう金型を型締めする工程と、前記筒状成形体を前記キャビティ内で膨らませてブロー成形体を成形した状態で、前記キャビティの前記ブロー成形体内部に発泡性の溶融樹脂を射出する射出工程と、前記金型をコアバックさせて前記キャビティの容積を増大させながら前記溶融樹脂を前記ブロー成形体内部で発泡させる発泡工程と、を有し、前記発泡工程において、前記コアバックによる前記ブロー成形体の被延伸部分に近接する部位に充填される前記溶融樹脂の発泡圧を、他の部位に充填される前記溶融樹脂の発泡圧に比べて、高く設定することを特徴とする。

(もっと読む)

フィルムインサート成形品の製造方法

【課題】フィルムインサート成形において、フィルムの熱収縮量がばらついてもその側面でバラツキを吸収でき、シワ不良などの不具合の発生を抑制できる。

【解決手段】フィルム12の裏面に印刷を行い印刷インク層20を形成し、さらに前記印刷インク層20に重ねてバインダーを印刷してバインダー層30を形成し、外周曲げ量(α)を追加して型抜きされた前記フィルム12をプレス型により外周曲げと3次元形状づけを行うフォーミングを行い、最後に、射出成形金型のキャビ面にフォーミングされたフィルム12をセットし、セット後に溶融樹脂を型内に射出し、前記バインダー層30が溶解し接着剤となり、前記インク層20と成形樹脂層40とを接着し、製品の外周側面にフィルムの巻き込みを追加して成り、前記外周曲げ量αが、前記フォーミング工程におけるプレヒートの際のフィルムの熱収縮量のバラツキより大きくする。

(もっと読む)

シーリング剤充填方法

【課題】環境温度の変動により、シーリング剤容器の内側に貼り付けた封止材が剥がれないように、シーリング剤容器にシーリング剤を充填する方法を提供すること。

【解決手段】シーリング剤容器18の開口部19から、吐出口29の内側へ封止材30を貼り、吐出口29を閉塞して、開口部19から標準温度より低い液温のシーリング剤32を、シーリング剤容器18内へ充填した後、開口部19を密封する。シーリング剤容器18内のシーリング剤32の液温は、シーリング剤容器18内に密封したときよりも上昇して、シーリング剤の体積が膨張する。これにより、シーリング剤容器18の内圧が上昇し、吐出口29に貼り付けられた封止材30のシーリング剤容器18との接着部分には、シーリング剤容器18に押し付ける方向に力が掛かるので、封止材30が吐出口29から剥がれない。

(もっと読む)

タイヤチューブ内への溶液状樹脂の注入装置、及び注入方法

【課題】

コンプレッサを使用することなく、タイヤチューブ内に充填圧力を調整可能にして溶液状樹脂を注入可能にすることである。

【解決手段】

樹脂タンクT1 と第1樹脂注入管B1 で連結されると共に、タイヤバルブV0 と第2樹脂注入管B2 を介して連結されて、注入途中の溶液状樹脂Rを内部の圧縮空気Aと一緒にして密閉状態で一時的に貯留させて内部の空気を圧縮させる中間蓄圧タンクT2 を備えていて、当該中間蓄圧タンクT2 内に一次的に貯留された溶液状樹脂Rを、当該中間蓄圧タンクT2 内の圧縮空気Aの圧力Pと等しい圧力により当該中間蓄圧タンクT2 外に吐出させることにより第2樹脂注入管B2 及びタイヤバルブV0 を介してタイヤチューブC内に溶液状樹脂Rを注入する構成とする。

(もっと読む)

光造形装置及び光造形方法

【課題】 コータレスでの光造形を可能にする。

【解決手段】 この光造形装置は、アクチュエータ6にて低圧スプレーガン8で造形テーブル3上方の造形面を所定の軌跡を描くように移動させながら、ディスペンサー31にて樹脂タンク33A,33B,33Cから光硬化性樹脂A,B,Cを低圧スプレーガン8に供給してこの低圧スプレーガンから光硬化性樹脂を造形物の上面に一定厚みに、かつ所定の軌跡を描くように低圧スプレーし、この後、レーザビームBを所定の軌跡を描くように移動させて未硬化の光硬化性樹脂を硬化させることで光造形を行う。

(もっと読む)

1 - 6 / 6

[ Back to top ]