Fターム[4F213WA41]の内容

プラスチック等のその他の成形、複合成形 (21,890) | その他の成形、複合成形の区分 (6,848) | 樹脂成形方法 (3,468) | 成形方法が不特定 (170)

Fターム[4F213WA41]に分類される特許

1 - 20 / 170

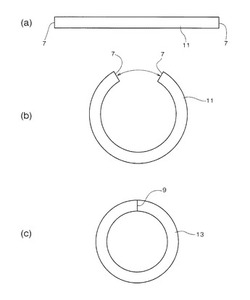

止水リングの製造方法

【課題】十分な止水性能を備えるとともに、小径のスリーブ管などの管体に装着可能な無端環形状の止水リングを得ることの可能な止水リングの製造方法を提供する。

【解決手段】非水膨張性ゴムよりなり発泡状態の発泡部3を有し、発泡部3の外周を水膨張性ゴムにて被覆するように水膨張部5を一体形成し、所定の断面形状とされる無端環状の止水リング1の製造方法であって、発泡部3となる発泡剤を含有する非水膨張性ゴム素材を芯とし、その周囲を水膨張性ゴム素材が覆い水膨張部5となるように、金型にて一体とし、未加硫,未発泡の状態で断面所定形状の紐状体として押出成形し、紐状体を所定の長さで切断し、切断面よりなる端面7,7同士を接着剤で接合して環状体13とし、環状体13をリング状金型15に装入し、環状体13をリング状金型15内にて加熱し、加硫及び発泡させ、無端環形状の止水リング1を得る。

(もっと読む)

歯付ベルトの製造方法

【課題】歯付ベルトを構成する素材の特性を変化させることなく、歯付ベルトの歯側に磁性体材料を容易に固着することができる歯付ベルトの製造方法を提供する。

【解決手段】歯部が歯布14により覆われた歯付ベルトの製造方法であって、所定強度の磁界を発生する磁性体粉末などの磁性体材料を、溶射装置20により歯布14の裏面に溶射する溶射工程を含み、この溶射工程では、冷却装置30により歯布14を冷却しながら歯布14の裏面に磁性体材料をコールドスプレー溶射することを特徴とする。

(もっと読む)

ローラの製造方法

【課題】この発明の課題は、軸体の外周面に高い密着性で弾性層を形成できるローラの製造方法を提供することにある。

【解決手段】軸体2の外周面に形成された弾性層3を備えてなるローラ1の製造方法であって、軸体2の表面における軟水の接触角が20°以下の前記軸体に弾性層3を形成するローラ1の製造方法。

(もっと読む)

マーク付き伝動ベルトの製造方法

【課題】ベルト本体を正成形で加硫成形する方法で、背面に付与されるマークが消失せず、かつ良好な外観が得られるマーク付き伝動ベルトの製造方法を提供することである。

【解決手段】内周側の成形ドラム21の周りで外周に積層される外帆布2の背面側に、裏面にマーク7を印刷され、加硫成形温度よりも低い融点をもつ印刷用熱可塑性樹脂フィルム8と、加硫成形温度よりも高い融点をもつ離型用樹脂フィルム9を重ね合わせたフィルム重ね体を積層し、加硫成形後のベルト本体の最外周から離型用樹脂フィルム9を剥離することにより、背面に付与されるマーク7を加硫成形工程で溶融する印刷用熱可塑性樹脂フィルム8でカバーして、マーク7の消失を防止するとともに、印刷用熱可塑性樹脂フィルム8の外周側を、溶融しない離型用樹脂フィルム9で遮断して、印刷用熱可塑性樹脂フィルム8が外周側のゴム製ジャケット22に付着しないようにした。

(もっと読む)

ポリスチレンの加工物質とその製造方法

【課題】ポリスチレンの造形加工物質の製造は、切削加工工程の発泡状態の発生とその造形加工物質の強度に難点がある。

【解決手段】上記解決としてレーザ加工を採用することによって、ポリスチレン物質の造形加工を容易とし、その製造方法。

(もっと読む)

マーク付き伝動ベルト、及びその製造方法

【課題】製造時の作業負担が小さく、且つ長期間マークを鮮明に維持することができるマーク付き伝動ベルト、及びその製造方法を提供すること。

【解決手段】ベルト表面積層体3は、本体ゴム部材2の外面に形成されたベルト表面部材4と、インクでマーク7が裏文字状態で印字されており、その印字面がベルト表面部材の外表面に重ね合わされた印字用熱可塑性樹脂フィルム5と、印字用熱可塑性樹脂フィルム5における印字面とは反対側の面に重ね合わされた外カバー用熱可塑性樹脂フィルム6とからなる熱可塑性樹脂フィルム積層体8とを有しており、ベルト表面部材4の外表面に、熱可塑性樹脂フィルム積層体8が溶融付着されており、マーク7は熱可塑性樹脂フィルム積層体8とベルト表面部材4との間に介在されている。

(もっと読む)

歯付ベルトとその製造方法

【課題】心線の作製が容易であり、騒音等の発生を抑制でき、ベルト歯部の歯元部が強化されて破損が抑制された歯付ベルトとその製造方法を提供する。

【解決手段】アラミド繊維からなる芯糸1とナイロン繊維からなる花糸2から構成される心線3をその内部に有し、ベルト歯部4とベルト溝部5が交互に形成され、ゴム7でそれらが一体となっている。ここで、芯糸1と花糸2が一体に撚り合わされて、芯糸1の周りに花糸2が複数のループ状に形成されており、ループ状の花糸2が歯元部9に入り込んで配置されることで、ベルト歯部4の歯元部9が強化される。

(もっと読む)

ゴムクローラ製造装置

【課題】無端形状のゴムクローラにおける生産性の向上を図ることができるゴムクローラ製造装置を提供すること。

【解決手段】回転軸線回りに回転駆動され、周囲にゴムクローラが成形される複数の内型3A,3Bと、前記内型3A,3Bの周囲に前記ゴムクローラを成形する成形部7A,7Bと、前記ゴムクローラの外部を覆うとともに前記ゴムクローラに加硫を行う加硫部9と、を有し、前記複数の内型3A,3Bが、前記加硫部9の周囲に配置されるとともに、前記加硫部9が、前記内型3A,3Bに対して離間接近可能に構成され、前記加硫部9が、前記複数の内型3A,3Bに成形された前記ゴムクローラのいずれにも加硫を行えることを特徴とする。

(もっと読む)

平面素材を粘土に付着させ一体化させて凹凸加工後凝固させた造形物作成手法

【課題】平面素材を粘土に付着させ一体化させて凹凸加工後凝固させた造形物作成手法を提供する。

【解決手段】加工可能な歪の少ない粘土質樹脂等の表面に、印刷やプリントなどを施した平面素材を接着や定着させ、一体化させ、これを自由加工することで得られる平面素材の立体化を行い、これを凝固させる加工手法と、その加工後、平面素材を取り去り、凝固した粘土質樹脂等を一般的な型採りで複製を作り、この表面に、使用した平面素材の複製を貼り付けることによって、複数の同一立体物は得られる手法。

(もっと読む)

摩擦伝動ベルト及びその製造方法、並びにそれを用いたベルト伝動装置

【課題】摩擦伝動ベルトにおいて、耐熱走行性能を維持しつつスティック−スリップ音を抑制する。

【解決手段】摩擦伝動ベルトBは、ベルト本体10の内周側にプーリに接触して動力を伝達する圧縮ゴム層11を備える。圧縮ゴム層11は、可塑剤の含有量が相対的に多いゴム組成物で形成された表面ゴム層16と、表面ゴム層16よりもベルト内部側に設けられ可塑剤の含有量が相対的に少ない乃至可塑剤を含有していないゴム組成物で形成された内部ゴム層17と、を有する。

(もっと読む)

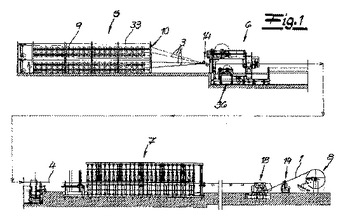

補強材を備えたコンベヤベルトの製造装置及び製造方法

【課題】構造を簡易化するとともに高い質のコンベヤベルトの製造が可能な、補強材を備えたコンベヤベルトの製造装置を提供すること。

【解決手段】複数のケーブルボビン9を備えつつコンベヤベルトに埋設されるケーブル3が繰り出されるケーブル繰出装置5と、引張応力下にあるとともにベルト長手方向に平行に互いに位置平面内に延在するケーブル3が1つ又は複数の生ゴム連結体と共に生ベルト4へと形成されるよう構成された集束引張装置6と、生ベルト4が圧力及び/又は熱によってコンベヤベルト1を形成しつつ加硫されるよう構成された加硫プレス機7とを備えて成る製造装置において、ケーブル繰出装置5を、ケーブル繰出・引張装置として形成し、該ケーブル繰出・引張装置において、各ケーブル3にそれぞれ必要な製造応力を負荷するよう構成した。  (もっと読む)

(もっと読む)

ゴムクローラ、ゴムクローラ組立体、及び、ゴムクローラ製造方法

【課題】製造時に、金型内に芯金を容易かつ確実に位置決めすることができるゴムクローラ、ゴムクローラ組立体、及び、ゴムクローラ製造方法を提供する。

【解決手段】ゴムクローラ10は、ゴムクローラ周方向に所定間隔で複数設けられ、長手方向がゴムクローラ幅方向に沿っている芯金15を備え、芯金15は、ゴムクローラ内周面側に突出する一対の突起部と、突起部の先端部に形成され、先端部のそれぞれ少なくとも一部で凹んだ形状とされ、突起部を下方に向けて芯金15をゴムクローラ加硫成形用の金型の所定位置に配置すると金型に当接する被支持部と、を有する。

(もっと読む)

ラップドVベルトの製造方法及び成形型

【課題】ベルト成形体製造の作業時間を短縮する。

【解決手段】ラップドVベルト製造方法には、成形工程と、加硫工程とが含まれる。成形工程においては、成形溝1dが形成された成形型1を用いて、環状のベルト成形体を成形する。加硫工程においては、成形後のベルト成形体を加硫する。また、加硫工程においては、成形型1の一部である第2型12を加硫型として使用し、当該加硫型にベルト成形体が取り付けられた状態のまま、当該ベルト成形体を加硫する。

(もっと読む)

合成樹脂製ネットの製造方法及び合成樹脂製ネット

【課題】 材料のロスが少なく、伸縮性を付与し易く、厚み等の自由度が大きく、製造コストを抑えることができる合成樹脂製ネットの製造方法を提供する。

【解決手段】 の本発明の合成樹脂製ネットの製造方法は、熱可塑性の合成樹脂製シートに複数のスリットを設ける第1の工程と、設けられたスリットを穴形状に変化させる力が付与された状態で加熱成形する第2の工程とを含む。合成樹脂製シートにシート状物品をラミネートする第3の工程をさらに有することは好ましい。

(もっと読む)

加熱ベルト及びこれを備えた定着装置、画像形成装置、並びに加熱ベルトの製造方法

【課題】 カーボンナノチューブの長さ方向がベルト厚み方向に高い配向性で整列しており、厚み方向の熱伝導率が大幅に向上した加熱ベルト及びこれを備えた定着装置、画像形成装置、並びに加熱ベルトの製造方法を提供すること。

【解決手段】 合成樹脂からなる無端状ベルトであって、該合成樹脂に磁性体が付着したカーボンナノチューブが配合され、該カーボンナノチューブの長手方向が前記無端状ベルトの厚み方向に配向していることを特徴とする加熱ベルトとする。

(もっと読む)

ワイヤ補強層検査装置及びワイヤ補強層検査方法

【課題】内管の周囲に巻き付けられたワイヤの巻き付け不良をタイムリーに検出する。

【解決手段】ワイヤWを内管ゴム14の周囲に巻き付けるワイヤ巻き付け装置20にはワイヤ補強層検査装置10が設けられている。ワイヤ補強層検査装置10は、ワイヤ補強層16の表面形状を測定する表面形状測定装置50と、その表面形状に基づきワイヤ補強層16の巻き付け不良を検出するコントローラ70とを備えている。表面形状測定装置50は、ワイヤ補強層16にレーザ光54を照射するレーザ光射出部52と、反射したレーザ光55をイメージセンサに結像させてワイヤ補強層16の表面形状を測定する測定部56とを備えている。回転盤24が90度回転する毎に、表面形状測定装置50でワイヤ補強層16の表面形状を測定し、コントローラ70に取り込まれた最新の画像データと直近の画像データとを比較することで、ワイヤWの巻き付け不良を検出する。

(もっと読む)

樹脂材料内に金属粒子立体網目構造を構築する方法及びその金属粒子立体網目構造が構築された樹脂成形品

【課題】 成形樹脂を金網状の部材で被覆し、外部から金属粒子を打ち込むことで、熱源からの熱及び樹脂成形エネルギーを熱として効率よく伝達させ、成形樹脂材内温度を迅速に成形温度に均一化させ、優れた成形機能・精度を実現させる。

【解決手段】 樹脂成形材の表層部に金属網状部材を被覆するとともに、金属粒子を略垂直に打ち込むことで、金属粒子が最密充填で配される。また、樹脂成形材を貫通する方向に磁場を印加することにより、磁極面を出発面とし、金属網状部材の針金の交差箇所を出発点としてチェーンや錐体状の集合体が樹脂材内部に形成され、金属粒子による立体網目構造を構築する。

(もっと読む)

成形体の製造方法および成形体

【課題】成形体の製造方法における熱可塑性接着剤の硬化不良を回避する。

【解決手段】成形体の製造方法では、多数の粒子及び熱可塑性接着剤を含む成形材料を、所定の成形型内に充填し、次いで、該成形型内に加熱蒸気を導入して熱可塑性接着剤を加熱溶融させた後に冷却硬化させることにより、成形材料を所定形状の成形体に成形する。成形材料として、熱可塑性接着剤の含有量が、該熱可塑性接着剤中の不揮発成分が成形後の成形体に含まれる粒子の全表面を覆い尽くす熱可塑性接着剤の量よりも少ないものを用いる。

(もっと読む)

キャプスタン、長尺物の製造方法及びゴムホースの製造方法

【課題】複数のロールに環状に巻き掛けられた線状の長尺物の干渉を抑制する。

【解決手段】第1ロール12は、第2ロール14の回転軸14Aと平行な仮想線Sに対して、回転軸12Aが角度を有している。これにより、ゴムホースが第1ロール12、第2ロール14を移っていくに従い、無理な力を与えることなく、自然に軸方向へ移動していく。すなわち、第1ロール12及び第2ロール14上で隣り合うゴムホース(n列目のゴムホースとn+1列目のゴムホース)が、一定間隔を維持したまま、同じ経路を移動していく。このため、第1ロール及び第2ロール14上で隣り合うゴムホースの干渉を抑制できる。

(もっと読む)

導電性ポリウレタンベルト及びその製造方法

【課題】1×108Ω以下のベルト表面抵抗率(Ω)を安定して実現でき、外観が優れる搬送用導電性ポリウレタンベルト及びその製造方法を提供すること。

【解決手段】カーボン系又は金属系の導電性フィラーを配合した熱可塑性ポリウレタン樹脂を用い、成形手段によって長尺状のベルト4を成形し、その成形後に、前記長尺状のベルト表面又は表面及び裏面に、赤外線照射装置3から赤外線を照射して加熱処理し、好ましくは、前記加熱処理による樹脂表面最高温度が、100〜150℃の範囲であることを特徴とする。

(もっと読む)

1 - 20 / 170

[ Back to top ]