Fターム[4G004HA03]の内容

造粒 (1,343) | 回転ドラムの中での造粒 (82) | 複数ドラム型、傾斜ドラム型 (11)

Fターム[4G004HA03]に分類される特許

1 - 11 / 11

コーティング装置

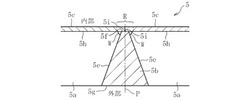

【課題】コーティング装置において、通気板を介した回転ドラムの内部と外部との間での処理気体の流通を円滑にすること。

【解決手段】コーティング装置は、通気部5が設けられた回転ドラムを備える。通気部5は、貫通孔5aと、仕切部としてのドラムリブ5bと、通気板5cとから構成される。貫通孔5aは、回転方向に沿って配列される。ドラムリブ5bは、回転方向に沿って隣接すると共に貫通孔5aを仕切る。通気板5cは、貫通孔5aとドラムリブ5bを覆うように配設されると共に複数の通気孔を有する。ドラムリブ5bは、回転方向に相対向する2つの側面5e間の距離が外部側に向かって漸次増加する横断面形状を有する。

(もっと読む)

コーティング装置

【課題】粉粒体を攪拌するバッフルの形状に工夫を施すことで、回転ドラム内に積層される粉粒体層の滞留層において、粉粒体の攪拌混合効果を向上させることで、コーティング処理の品質と効率を高めることが可能なコーティング装置を提供すること。

【解決手段】バッフル4が、第1周壁部5bの内面に固定された基辺部4cと、基辺部4cの下端部から第2周壁部5cの内面との間に所定の間隙Bを維持しつつ他端部3の側に延びた下辺部4aと、基辺部4cの上端部から下辺部4aとの間の距離を漸次縮小させつつ他端部3の側に延びた上辺部4bと、上辺部4bから回転ドラム1の回転方向前方に所定角度で傾斜して延びた傾斜部4dとを備えるように構成した。

(もっと読む)

珪砂造粒体の製造方法

【課題】 金属シリコンを製造する際に原料として通常使用されている珪石を代替するために、珪石と同様の扱いができるような粒径の珪砂造粒体を連続的に製造することができる方法を提供する。

【解決手段】 転動造粒機に珪砂とバインダーとを供給して珪砂造粒体を製造するに際し、上記転動造粒機を少なくとも2台準備し、第一段の転動造粒機に存在する造粒体中の、粒径が20mm以上の造粒体の割合が30重量%以下となるように、粒成長した中間造粒体を取り出し、次段の転動造粒機にて、前記中間造粒体に珪砂とバインダーとを供給して更に粒成長せしめて珪砂造粒体を得る。

(もっと読む)

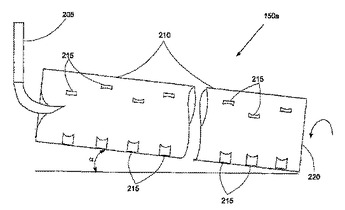

焼結原料用連結ドラムミキサー装置

【課題】2つのドラムミキサーを連結した場合であっても、一次ミキサーの処理量を少なくしないようにする。

【解決手段】焼結用原料3を混合造粒する2つのドラムミキサー1,2を直接嵌合接続して、上流側の一次ミキサー1の原料投入端部1aから原料3を投入して、下流側の二次ミキサー2の造粒物排出端部2aから混合造粒処理された焼結用原料3を排出する回転円筒型連結ドラムミキサー装置である。上流側の一次ミキサー1の主たる混合を行う範囲の内径を、当該一次ミキサー1の排出側の嵌合接続部4の内径より大きくする。

【効果】一次ミキサーにとっては出口に堰が出来た状態となって原料占積率が上がり滞留時間が長くなることで主たる混合の効果が向上する。

(もっと読む)

コーティング装置

【課題】コーティング品質に優れた粉粒体製品を効率的に収率よく製造することができコーティング装置を提供する。

【解決手段】回転ドラム1の処理室1a、1b、1cは、胴体部1a1、1b1、1c1の直径が、軸方向他端側に位置するものほど大きくなっている(1a1<1b1<1c1)。粉粒体粒子に対するコーティング処理の初期段階の処理を行う処理室1aは、胴体部1a1の直径が最も小さいため、処理室1a内での粉粒体層Mの層高さを相対的に小さくして所定の処理を行うことができる。粉粒体粒子に対するコーティング処理の最終段階の処理を行う処理室1cは、胴体部1c1の直径が最も大きいため、回転数が同じであっても、胴体部1c1の周速は最も大きくなる。そのため、処理室1cでは、スプレーノズル5cによるスプレー液の噴霧速度を大きくして、効率的な処理を行うことができる。

(もっと読む)

製鉄スラッジ等を主原料とする造粒物の製造方法及び製造設備

【課題】水分を含有する製鉄スラッジや製鉄ダストを、特別な乾燥処理を施すことなく適切に造粒し、炉原料に好適な造粒物を製造する。

【解決手段】製鉄スラッジと製鉄ダストを主体とする原料の造粒物を製造する方法であって、造粒すべき原料を入れるドラム内を公転する撹拌翼と、ドラム内を撹拌翼とともに公転しつつ自転する撹拌ロータを備えた造粒物製造装置を用い、製鉄スラッジの解砕処理、製鉄スラッジと製鉄ダスト及び固化剤の混合処理を順次行い、さらに必要に応じて原料の予備的な造粒処理を行う工程(イ)と、この工程で処理された原料を転動造粒機に投入し、原料の造粒処理と造粒物表面を平滑化する整粒処理を行う工程(ロ)を有する。

(もっと読む)

焼結鉱の製造方法

【課題】原料充填層の通気性を改善して焼結鉱の生産性を向上させるとともに、高い成品歩留りを確保することのできる焼結鉱の製造方法を提供する。

【解決手段】鉄鉱石、副原料、返鉱、炭材等の原料を二系統に分割し、いずれの系統にも4%以上の結晶水を含有する鉄鉱石及びフリーカーボンを含有する原料を配合し、前記分割した一方の系統の原料を高速攪拌ミキサーにより調湿および混合後、パンペレタイザーにより8.0〜11.1%の水分含有率にて擬似粒子とすると共に、他方の系統の原料をドラムミキサーにより6.0〜7.5%の水分含有率にて擬似粒子とし、両系統で製造された擬似粒子をドラムミキサーにより混合することなく、焼結機への搬送過程及び/又は焼結原料層の形成過程において混合し焼成する焼結鉱の製造方法である。前記一方の系統の原料をパンペレタイザーにより9.1〜10.1%の水分含有率にて擬似粒子とすることが好ましい。

(もっと読む)

含金属副産物の造粒物整粒設備

【課題】スケールやグラインダ粉等の含金属副産物の造粒物への転化率を向上する。

【解決手段】整粒設備70は、軸線を横方向に延在させた姿勢で設置された中空の円筒体74と、円筒体74を周方向に変速可能に回転する回転機構82と、円筒体74を傾動する傾動機構88とを備えている。円筒体74に装入された未造粒物は、回転機構82による円筒体74の回転および傾動機構88による円筒体74の傾斜によって、円筒体74の内周面を転動することで、他の未造粒物と吸着・接合して造粒物に成長する。

(もっと読む)

微粉原料の造粒方法

【課題】微粉を主体とする焼結原料の造粒に適しており、目標とする粒度分布を備えた造粒物を製造でき、しかもその収率を従来よりも向上できる微粉原料の造粒方法を提供する。

【解決手段】粒径250μm以下の粒子を60質量%以上含む焼結原料10を、内面11が平滑なドラムミキサー12で造粒して造粒物を製造する方法であって、ドラムミキサー12の静止状態で、ドラムミキサー12内の底部13に溜まった焼結原料10の積層厚みh1を30mm以下にする。

(もっと読む)

顔料擬似粒子の形成方法

顔料粒子をガスにより分極させ;そして分極顔料粒子を凝集して、顔料擬似粒子を形成することを含んでなる、顔料粒子から顔料擬似粒子を形成する方法がこの明細書に開示されている。主として誘起レベルの分子間静電引力により結合される顔料粒子を含んでなり、内部の粉塵を実質的に含まない顔料擬似粒子もこの明細書に開示されている。更には、顔料粒子から顔料擬似粒子を作るために、円筒状内表面を有する中空容器、内円筒状内表面から内側に向かって延び、そして円筒状内表面の軸方向の長さに沿って配置された複数のスコップおよび顔料粒子をガスの中に通過させる手段を含んでなる装置がこの明細書に開示されている。本発明の更なる態様がこの明細書に開示されている。  (もっと読む)

(もっと読む)

材料の造粒装置及びその方法

【課題】攪拌造粒方法では、十分な強度のない成長途中の造粒物が破砕されるため、造粒物の形成に時間がかかり、短時間で造粒物の大きさや形状を一定にそろえることが困難であった。

【解決手段】本体と、該本体に支承され、一端を開口した略円筒形状となし、回転軸を中心に回転する回転ドラムと、該回転ドラムの回転軸と水平からの傾斜角度を変更する傾胴手段と、前記回転ドラム内に設けられ材料を攪拌する攪拌手段を備え、前記回転ドラムが、材料の攪拌を行なう攪拌部位と、材料を転動させて造粒する転動部位を同一ドラムに連続して設け、材料を転動する際に回転ドラムの開口部から材料の流出を防ぐ材料流出防止手段を備える。

(もっと読む)

1 - 11 / 11

[ Back to top ]