Fターム[4G004MA03]の内容

造粒 (1,343) | モールド内又はロール間での造粒 (84) | モールド内で圧搾する造粒機 (28)

Fターム[4G004MA03]に分類される特許

1 - 20 / 28

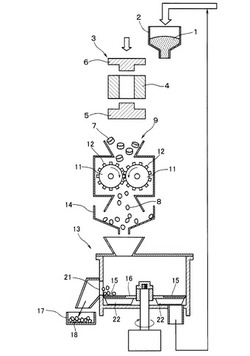

石炭灰の圧密造粒装置

【課題】石炭灰、貝殻を有効に利用した粒体で、形状及び表面性状を制御して人工砂として適用できる緻密な粒体を作製する。

【解決手段】混練物1をペレット圧密手段3で圧密して固化物とし、固化物をクラッシャー9で壊砕して粒体8とし、角取機13で角部を取り除き、表面の角が除去されて丸みを帯びて径の分布が制御された粒体18を得る。

(もっと読む)

ガスハイドレートペレットの成形装置および成形方法

【課題】 ガスハイドレート(GH)生成プラントで成形されるGHペレット(GHP)の付着水を分離させるためヘキサン等の封液に浸漬すると、封液室に供給する際の減圧で封液を吸収し、脱圧工程でガス層が形成され、GHPの分解を促進するため、封液を吸収させないようにするGHPの成形装置を提供する。

【解決手段】 GHPを形成する圧搾装置21の出口22aに液体プロパンや液体ヘキサン等の封液Lを充填した封液室30の上部を接続する。開閉プランジャ33で出口22aを閉塞した状態で圧搾プランジャ21eを圧搾装置21内で前進させ、圧搾室22に供給されたGHスラリーを圧搾して搾水し、GHPを形成する。GHPの形成後、圧搾プランジャ21eを僅かに後退させてGHPを減圧し水を滲入させて吸収させた後、出口22aを開放してGHPを封液室30に供給する。

(もっと読む)

粉末製造装置

【課題】原料を高エネルギー効率で粉末とする粉末製造装置を提供する。

【解決手段】容器21から粉砕機22及び粉砕機22から容器21へ接続された管路を備え、容器21と粉砕機22間に流体の循環路を形成する第1循環路101と、容器21から粉末回収装置30、排気処理装置40、循環気流温度調節器50へ接続された管路と、循環気流温度調節器50から容器21へ接続された管路とを備え、容器21と粉末回収装置30と排気処理装置40と循環気流温度調節器50間に流体の循環路を形成する第2の循環路201との2重の流体の循環路を備え、第1循環路101で原料を循環気流とともに粉砕機22と容器21間を循環させて粉末化し、第2循環路210で、第1循環路101から循環気流とともに導かれた粉末を粉末回収装置30で捕捉・回収し、循環気流の温度を循環気流温度調節器50により調節して容器21に導入して第2循環路201に循環させる。

(もっと読む)

造粒装置

【課題】搬送手段を用いなくても造粒および粒状物の搬送が可能で、形状の安定した造粒物を得ることができ、所望の造粒物を容易に生成することができるようにする。

【解決手段】 外周面に突起部材10、11が立設された複数の回転軸8、9を一端に被造粒物を投入する投入口41と、他端に生成された粒状物を排出する排出口42を設けた造粒部筐体22に収容し、造粒部筐体22を排出口42の側が高くなるように傾斜して配置する支持部材(23〜29)を有し、投入口41から投入された被造粒物が突起部材10、11により混練され、生成された粒状物が成長しつつ造粒部筐体22内を排出口42方向に搬送され、サイズが一定以上に成長した粒状物を優先的に排出口42から排出される。また、支持ロッド長調節装置26で造粒部筐体22の傾斜角度を調節することにより、排出される粒状物のサイズを選択する。

(もっと読む)

金属ブリケット連続成型装置

【課題】本発明は、複数の金属ブリケットを短い時間スパンで連続的に成型することができる金属ブリケット連続成型装置の提供を課題とする。

【解決手段】アルミ材料Gを収容部34に供給する供給部2と、4組の収容部34を有する回転タレット3と、アルミ材料Gを予備的に圧縮する第1圧縮部42と、アルミ材料Gを本圧縮してアルミブリケット100を成型する第2圧縮部43と、アルミブリケット100を抜き出す抜出部44とを備える。回転タレット3が回転するごとに、第1圧縮部42による予備的圧縮、第2圧縮部43による本圧縮、および抜出部44による抜き出しが順次行われることによりアルミブリケット100を連続的に成型する。

(もっと読む)

デュアルシリンダー方式のガスハイドレート連続生成及びペレット製造装置及びその方法

【課題】高密度のガスハイドレートペレットを連続して製造する装置及び方法の提供。

【解決手段】ガス供給部110と、給水部120と、前記ガス供給部及び前記給水部からガスと水がそれぞれ供給され、前記供給されたガスと水が内部で反応する反応器200とを含み、前記反応器はデュアルシリンダーユニット300を含み、前記デュアルシリンダーユニットは前記ガスと水が反応したガスハイドレートスラリーを圧搾して高密度のガスハイドレートペレットを生成する。

(もっと読む)

植物種子の搾油・ブリケット製造システム、および、植物種子の搾油・ブリケット製造方法

【課題】植物種子の搾油、および、その植物種子を原料としたブリケット製造を同時に行うことのできるシステムを提供すること。

【解決手段】本発明に係るシステムは、植物種子を破砕するための破砕機と、その破砕機から送られる破砕された植物種子を受け入れるブリケット成形筒と、ブリケット成形筒内の砕破された植物種子を搾油するための圧搾機とを備えている。このため、圧搾機で搾油するのと同時に、ブリケットの製造を同時に行うことができる。

(もっと読む)

ガスハイドレートペレット成形装置

【課題】 ガスハイドレート生成プラントにおける脱水工程とGHペレットの成形工程とを単一の装置で行うことにより、GHペレットの形成の効率化を図るガスハイドレートペレット成形装置を提供する。

【解決手段】 圧搾室21の内筒21aに圧搾プランジャ21eを配し、該圧搾プランジャ21eの前進により内筒21aに供給されたGHスラリーから搾水し、排水は内筒21aの一部に設けたスクリーン部21cから行う。搾水後にゲート弁22を開放し、さらに圧搾プランジャ21eを前進させて、ゲート弁22を通過させてGHペレットPを冷却室23に押し出して移動させる。ゲート弁22を閉鎖して冷却室23を冷却すると共に、圧搾プランジャ21eを後退させて次のGHスラリーを供給する。冷却室23での冷却後、弁体24aを回動させて保持室24cに受容されたGHペレットPを脱圧工程へ供給する供給路25に供給する。

(もっと読む)

ガスハイドレートペレット成形装置

【課題】 ガスハイドレート脱水工程とGHペレットの成形工程とを単一の装置で行って、高濃度のGHペレットの形成の効率化を図るガスハイドレートペレット成形装置を提供する。

【解決手段】 多孔板の内筒3に、内筒3の内径よりも拡開した内径を有する透孔の無い搾水筒4を接続させ、搾水筒4を挟んで内筒3の反対側にダイプレート5を配設し、該ダイプレート5で圧搾室6とペレット受入室7とに区画し、これら室6、7に圧搾プランジャ8とダイ開閉プランジャ10を摺動可能にそれぞれ配する。ダイ開閉プランジャ10をダイプレート5に押圧させて閉止し、圧搾プランジャ8を前進させて圧搾室5に供給したGHスラリーを加圧して水を搾り出す。圧搾プランジャ8が搾水筒4に位置して搾水すると、水が圧搾プランジャ8と搾水筒4の内壁との間隙を通って圧搾プランジャ8の背面に排出される。

(もっと読む)

ガスハイドレートペレット成形装置及びガスハイドレートペレット成形方法

【課題】 ガスハイドレート脱水工程とGHペレットの成形工程とを単一の装置で行って、GHペレットの形成の効率化を図るガスハイドレートペレット成形装置及びガスハイドレートペレット成形方法を提供する。

【解決手段】 多孔板からなる内筒3の内部をダイプレート4とで圧搾室5とペレット受入室6とに区画し、これら室5、6に圧搾プランジャ7とダイ開閉プランジャ9を摺動可能にそれぞれ配する。ダイ開閉プランジャ9をダイプレート4に押圧させて閉止し、圧搾プランジャ7を前進させて圧搾室5に供給したGHスラリーを加圧して水を搾り出す。排出水は内筒3の透孔から排水室3aに流出する。ダイプレート4を開放し、前記圧搾プランジャ7をさらに前進させて、GHスラリーをダイプレート4から押し出してGHペレットを形成し、搬送手段により次工程へ搬送する。

(もっと読む)

ペレット、ペレットの製造方法、及びヒューム処理装置

【課題】金属材料の加工時に発生するヒュームに由来する微粉末を固化する方法及び装置を提供する。

【解決手段】金属材料の加工時に発生するヒュームから捕集した微粉末をスクリューコンベア35で供給路45から成形室48内に供給し、供給された微粉末が所定量に達したときに圧縮シリンダ44を作動させて圧縮スライダ43を下降させることにより微粉末を圧縮、減容、固化し、その後、圧縮スライダを上昇させて再びスクリューコンベアにより微粉末を成形室内にさらに供給して圧縮スライダを下降させて圧縮、減容、固化する操作を繰り返すことにより成形品を形成させ、成形品が所定の大きさに達したことが検出されたときに切換シリンダ47を作動させてスライド体46の排出孔46aをシリンダスリーブ51の成形孔51aと連通する位置に移動させ、圧縮スライダを下降させて成形品を排出する、金属材料の加工時に副生する微粉末の固化方法及び装置。

(もっと読む)

ガスハイドレート造粒装置

【課題】効率よく、脱水、圧縮成型、ペレットの取り出しができるガスハイドレート造粒装置。

【解決手段】ベース部2と、該ベース部2を上下方向に貫通するシリンダー部3と、前記ベース部2の下方からシリンダー部3に挿入されかつ上端部に造粒用の凹み4を有するピストン状の下蓋5と、前記ベース部2の上方からシリンダー部3に出入りしかつ下端部に造粒用の凹み6を有するピストン状の上蓋7と、前記シリンダー部3にガスハイドレートnを供給するノズル8と、前記シリンダー部3の周囲に設けた脱水壁13と、前記上下両蓋5,7により圧縮成型されたペレットpを機外に払いだすアーム9から構成されている。

(もっと読む)

NGHペレットの圧搾及び脱水

【課題】ガスハイドレートの圧搾を従来の方法に比べ短時間で行い、かつガス含有率の高いハイドレートペレットの脱水成型方法及び装置を提供する。

【解決手段】ガスハイドレートを前記ガスハイドレートの生成条件化において圧縮成型手段により脱水及びペレット72への成型を行うペレット成型方法であって、ペレット72の型となる脱水機構64を設けたモールド60にハイドレートスラリー68を供給し押圧器66で圧搾する1回乃至は複数回の予備圧搾工程と、前記予備圧搾工程と比べて高い圧力で圧搾を行う本圧搾工程からなることを特徴とする。

(もっと読む)

錠剤型の金属ヨウ化物の製造方法

【課題】長期間保存した場合であっても固結が十分に防止される金属ヨウ化物の製造方法を提供すること。

【解決手段】金属ヨウ化物の粉末を10〜50℃で、圧壊強度が4kgf以上、粒子径が5〜20mmとなるように圧縮成型する、錠剤型の金属ヨウ化物の製造方法。

(もっと読む)

一定体積への粉末組成物の圧密化方法

本発明は粉末組成物の圧密化方法に関し、粉末組成物をある低減した体積まで圧密化した後、固まった圧密化製品が得られるまで、該組成物を一定体積に保持する。 (もっと読む)

打錠成型機ならびに(メタ)アクリル酸合成用固体触媒の製造方法

【課題】(メタ)アクリル酸合成用固体触媒製造における打錠成型工程において、成型品の形状を変えることなく成型体重量の精度向上、工程安定化、生産性向上、および成型品の品質斑を低減する方法を提供することにある。

【解決手段】上杵と下杵が上下動して、充填臼に設けられた充填臼孔の中で(メタ)アクリル酸合成用固体触媒粉又はその前駆体の粉(以下、原料粉という)を圧縮・成型する打錠成型機であって、該充填臼孔の上方の少なくとも一部には、原料粉の安息角以上の勾配で外方向に広げられたテーパーが形成され、該開口部の上端面の開口面積が、該開口部の下端面の面積に対して1.5〜3.5倍であることを特徴とする打錠成型機及び該打錠成型機を用い成型することを特徴とする(メタ)アクリル酸合成用固体触媒を製造する方法。

(もっと読む)

錠剤製造方法及びその装置

【課題】押出しピンへの錠剤の張り付きや剥離を確実に防止して排出が行え、しかも構成を簡単として精度よく且つ効率よく錠剤を製造することができる錠剤製造方法及びその装置を提供する。

【解決手段】板状のテーブル2の型穴4に湿潤粉体を充填して上下方向から押圧し、所定形状の錠剤Xを成形する。乾燥粉体からなる離型剤Yを型穴の上部に供給して型穴4内の錠剤X上に離型剤層Zを設ける。型穴4の上部開放端から押出しピン25を挿入し、離型剤層Zを介して型穴4内の錠剤Xをテーブル2の下方に向かって押し出して排出する。離型剤層Zにより押出しピン25への錠剤Xの張り付きが防止できる。

(もっと読む)

米糠錠剤及び米糠錠剤の製造方法

【課題】崩壊性や食味が良いと共に、十分な硬度を備え、摩損度にも優れた米糠錠剤を提供する。又、打錠機へ投入する前に良好な流動性が得られる米糠錠剤の製造方法を提供する。

【解決手段】生の米糠2から脂質を脱脂した脱脂米糠4を所定の粒度に粉砕し、顆粒化して打錠により製造される。これにより、脱脂により米糠特有の臭いを無くして食味を良くすると共に、所定の粒度に微細化することで、舌等で感じる粒子感を無くして口内違和感を無くする。又、脱脂米糠4を所定の粒度に粉砕して粒子表面積を大きくするため、打錠による粒子同士の結合が強くなり、錠剤が十分な硬度を備えることができる。

(もっと読む)

錠剤の製造方法及び錠剤、並びに打錠用杵

【課題】低融点の生理活性成分を配合した錠剤を製造する場合に、スティッキングが発生するのを防止することができる錠剤の製造方法及び錠剤、並びに打錠用杵を提供する。

【解決手段】錠剤成分を、表面の少なくとも一部が炭窒化チタンでコーティングされた打錠用杵1を用いて打錠する方法とする。

(もっと読む)

ペレット成型機

本発明は、少なくとも1つのダイ・プレートを有するダイ・テーブルと、該ダイ・プレートに結合されるダイと、プレス加工材料を該ダイ・プレートの中に供給するための供給装置と、を備えたペレット成型機に関する。該供給装置はフィードシューを有し、該フィードシューは、前記ダイ・テーブルの表面に大体平行に配置されると共に、ダイ・プレートの辺りに配置され、或いは配置されることのできる供給口を少なくとも1つ有する。該ペレット成型機は、さらに、前記フィードシューと前記ダイ・テーブルとの間に配置されるシーリング装置を有する。本発明によれば、シーリング装置は、供給口(54)の輪郭を形成する要素(38)を少なくとも1つ有し、ダイ・テーブル(12)の方向に作用する力が該要素(38)に加えられる。本発明はまた、少なくとも1つのペレット成型機のためのフィードシュー、及びペレット成型機のフィードシューのためのシーリング装置に関する。 (もっと読む)

1 - 20 / 28

[ Back to top ]