Fターム[4G015AB10]の内容

ガラスの再成形、後処理、切断、輸送等 (6,363) | 板ガラスの再成形の要素 (172) | 検知、制御 (30)

Fターム[4G015AB10]に分類される特許

1 - 20 / 30

薄板ガラスの製造方法およびガラス基板の製造方法

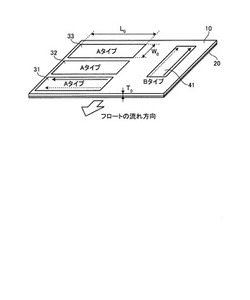

【課題】フロート法により製造されるフロート板からガラス母材を切り出し、リドロー法により加熱延伸する際に板厚均一性に優れた薄板ガラスやガラス基板を製造すること。

【解決手段】フロート法により溶融ガラスを流して製造したフロート板から、フロートの流れ方向に対して長手方向が90度になるようにガラス母材を切り出す。リドロー法によりガラス母材を長手方向に移動させて加熱炉内で加熱して軟化させ、所定厚さに延伸させてリドロー条を成形し薄板ガラスを製造する。リドロー条の成形時にガラス母材の長手方向の板厚分布に基づき送り速度や引取速度をフィードフォワード制御する。成形したリドロー条の長手方向の条厚分布に基づき引取速度の補正値を算出して、後行のガラス母材の引取速度にフィードバックして適用する。

(もっと読む)

薄板ガラス製造方法および薄板ガラス製造装置

【課題】元板ガラスの後端に次の元板ガラスの先端を順次溶着して元板ガラスを連続供給して薄板ガラスを連続して製造する場合であっても、均質な薄板ガラスを得ることができる。

【解決手段】元板ガラス2の後端に次の元板ガラス3の先端を順次溶着して前記元板ガラスを連続供給し、前記元板ガラスを加熱し延伸して薄板ガラスを連続して製造する薄板ガラス製造方法において、前記元板ガラス2と次の元板ガラス3との溶着時に、前記溶着接続部分が前記元板ガラスの軟化点近傍のガラス粘度となるように加熱して溶着させるとともに、前記溶着接続部分から先端側および後端側に面的に広がる所定範囲が前記溶着接続部分から先端側および後端側に向けて徐々に温度が低くなるように加熱する。

(もっと読む)

ガラス板の曲げ成形方法及びガラス板の曲げ成形装置

【課題】ガラス板の搬送面にスリップに起因する疵を付けることなく、ガラス板を搬送しながらガラス板を、略円錐台状に曲げ成形することができるガラス板の曲げ成形方法及びガラス板の曲げ成形装置を提供する。

【解決手段】ガラス板14の搬送面を形成するローラコンベアの複数のローラ20−1〜20−32を、ガラス板14の搬送位置に応じて、傾斜手段により上下方向に傾動させるとともに、上下動駆動手段によって上下動させる。そして、モーションコントローラにより、この湾曲面がローラコンベアの上流側から下流側に向けて波の伝播のように走行するように傾斜手段及び上下動駆動手段を制御する。これにより、ガラス板14は、ローラコンベアによって搬送されながら、自重により湾曲面に沿った所定の曲率で、かつ湾曲面の一部に形成される円錐面によって略円錐台状に曲げ成形される。

(もっと読む)

ガラスフィルムの製造方法及びガラスフィルム

【課題】延伸成形の際に生じる母材ガラスの破断を防止するガラスフィルムの製造方法を提供すること。加えて、薄肉幅広で略連続的にガラスフィルムを成形することを可能とし、母材ガラスの交換頻度を減少させることができるガラスフィルムの製造方法を提供する。

【解決手段】幅が50mm以上、且つ厚みが0.2mm未満であり、両側端部がレーザー割断された母材ガラス2を加熱炉3にて加熱し、幅が1〜300mm、且つ厚みが1〜50μmのガラスフィルム4に延伸成形することでガラスフィルム4を製造する。好ましくは、母材ガラス2として、巻き回されたガラスロール21を使用する。

(もっと読む)

ガラス物品

【課題】 一または複数の凹部を有するガラス物品として、肉厚のバラツキを可及的に抑制した上で、面性状が適切なガラス物品を提供する。

【解決手段】 凹部1aが形成されたガラス物品1であって、少なくとも凹部1aにおける少なくとも一方の面が軟化状態におけるガラス製素材Gの自由表面が固化してなると共に、凹部1aにおける側壁部1xの肉厚の目標肉厚からのバラツキが5%以内であり、凹部1aにおける底壁部1yの肉厚の目標肉厚からのバラツキが±5%以内である。

(もっと読む)

ガラス条の製造方法

【課題】母材ガラス板を、加熱炉内で加熱して軟化させ、所望の厚さに延伸してガラス条を成形する場合に、平坦度の優れた薄肉棒状のガラス条を製造することができるガラス条の製造方法を提供する。

【解決手段】母材ガラス板を加熱炉内で加熱して軟化させ、所望の厚さに延伸してガラス条を成形する加熱延伸工程を含み、前記加熱延伸工程は、前記母材ガラス板の溶け始めの位置から、前記延伸の際に形成される前記母材ガラス板の輪郭線における変曲点の位置までの長さ、つまりメニスカス長22が、前記母材ガラス板の幅23の2/3以上となるように加熱する。

(もっと読む)

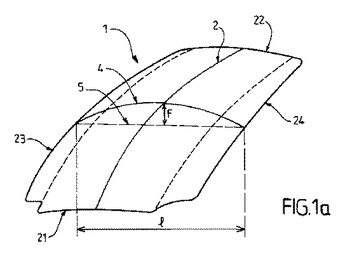

二重像化をほとんど有さないグレージング

本発明は、フロートガラスから作製された、湾曲されたガラス板であって、その主要面の面積が、1.5m2を上回り、曲げのその2つの深さの積が、3000mm2を上回り、ガラス板の重心を通るその表面の法線上に位置するその点が、いずれの方向においても3m未満の曲率半径を有するようになり、長手フロート方向におけるその厚さの変動が、500mmにわたって10μm未満である、湾曲されたガラス板に関する。このガラス板は、自動車用のウインドシールドタイプの合わせグレージングになるように組み立てられ得る。そのようなウインドシールドは、水平に近くなるように車両に取り付けられたときでも非常に少量の二重像化しか有さない。  (もっと読む)

(もっと読む)

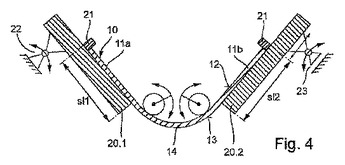

折り曲げられたガラスセラミックス構成部分を製造する方法

本発明は、少なくとも1つの屈曲部(14)を備えるガラスセラミックス構成部分(10)を製造する方法であって、屈曲部を2つの脚部の間の移行部として形成する方法に関する。セラミックス化プロセス中に、素材ガラス状態にあるガラスプレートが、ガラスセラミックスプレート(10)へ変化する際に、変形加工工具を作用させながら30mm〜200mmの範囲の曲げ半径を備える屈曲部(14)を形成することにより簡単に、屈曲部(14)の領域において良好な表面品質を得ることができる。本発明は、特に視覚的に良好な品質により優れているガラスセラミックス構成部分(10)にも関する。  (もっと読む)

(もっと読む)

ガラス条の反り測定方法およびガラス条の製造方法

【課題】母材ガラス板を加熱延伸しながらガラス条の反りを測定できるガラス条の反りの測定方法およびこれを用いたガラス条の製造方法を提供すること。

【解決手段】加熱延伸装置を用いて母材ガラス板を加熱延伸しながら、該延伸して形成したガラス条の幅方向の中心および両端部近傍を含む少なくとも3点において該ガラス条の表面および裏面の相対位置を検出し、該検出した相対位置に基づいて前記ガラス条の反りを測定する。好ましくは、前記ガラス条に向かって光を照射し、該ガラス条の表面および裏面からの前記光の反射光を測定することによって、前記相対位置を検出する。

(もっと読む)

ガラス板の曲げ成形装置及び曲げ成形方法

【課題】本発明は、曲率が大きくかつ品質的に優れた湾曲ガラス板を製造することができるとともに、湾曲ガラス板の生産効率を向上させることができるガラス板の曲げ成形装置及び曲げ成形方法を提供する。

【解決手段】本発明のガラス板の曲げ成形装置10によれば、搬送ローラ24をプレス時に下降移動させ、ガラス板Gの深曲げ部G1、G2を局所加熱し、モールド26によって深曲げ部G1、G2を局所バキュームし、モールド26を加熱し、プレスリング26にあおり部26A(26B)を設けたので、曲率が大きくかつ品質的に優れた湾曲ガラス板Gを製造することができる。また、プレスリング26と同期して動作するクエンチリング82、88、及びキャッチャーリング90を備えたので、湾曲ガラス板Gの生産効率が向上する。

(もっと読む)

光学ガラスの薄板加工方法

【課題】CCDカメラの赤外カットローパスフィルター等の光学部品に用いる光学ガラス、弗燐酸塩系ガラスの薄板加工の方法を提供する。

【解決手段】方形状の光学ガラス16を、その四辺の夫々の複数個所を二次元拡大機構Eを構成するガラス保持部材8に夫々保持して、加熱炉1内に鉛直方向に配置し、炉内温度をガラスの変形可能な設定温度に制御した状態で二次元拡大機構を動作させて、上記ガラス保持部材により四辺の夫々の複数個所を、辺の直角方向に引っ張りながら複数個所間の間隔を拡大させることにより、光学ガラスを二次元延伸して薄板を形成することとした光学ガラスの薄板加工方法。

(もっと読む)

成形品の製造方法および成形型の製造方法

【課題】熱垂下成形法により容易かつ簡便に所望形状を有する成形品を得るための手段を提供すること。

【解決手段】成形型成形面上に被成形ガラス素材を、下面周縁部の少なくとも一部が成形面と接触し、かつ下面中央部が成形面と離間した状態になるように配置すること、および、成形型成形面上に配置された被成形ガラス素材に加熱処理を施すことにより、前記被成形ガラス素材の上面を成形して成形品を得る成形品の製造方法。前記成形型として、被成形ガラス素材下面と成形面との離間距離に依存する被成形ガラス素材の予測変形量に基づき決定された成形面形状を有する成形型を使用する。

(もっと読む)

ガラス板の位置合せ方法及びその装置並びにガラス板の曲げ成形方法

【課題】本発明は、ガラス板に歪みを発生させないガラス板の位置合せ方法及びその装置、並びに生産性を向上させることができるガラス板の曲げ成形方法を提供する。

【解決手段】本発明は、ガラス板18を位置合わせ用ローラ24A〜24Eによって搬送しながら、搬送中のガラス板18と接触する位置合わせ用ローラ24A〜24Eをその軸方向に変位させることにより、搬送中のガラス板18の姿勢を基準姿勢に合せる。

(もっと読む)

偏光ガラスの製造方法

【課題】面内の偏光軸ずれを低減し、光アイソレータの製造歩留まりを向上させることのできる偏光ガラスを提供すること。

【解決手段】ガラス基体の少なくとも一方の主表面の表層部に配向・分散された形状異方性金属微粒子を含む偏光ガラスであって、前記ガラス基体のプリフォーム肉厚が3mm以上であり、該プリフォームの移動速度を15mm/分以下に設定し、かつ、延伸されたガラスシートの引き取り速度を300mm/分以下に設定して加熱延伸することを特徴とする製造方法によって作製されており、前記主表面の中心点a、jの偏光軸を基準角度としたとき、面内の任意の点b〜i、k〜rの最大の偏光軸ずれが0.15°以内であることを特徴とする。

(もっと読む)

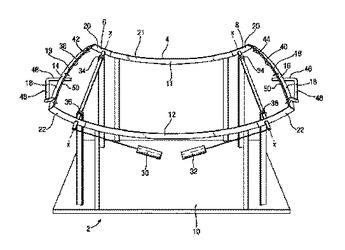

ガラスシートを成形のために位置決めするための方法及びシステム

【課題】 ガラスシートを成形のために位置決めするための改良された方法及びシステムを提供する。

【解決手段】 外側及び内側の成形フロントガラスのガラスシートを形成するための特定の実用性を有する方法及び成形システム(10)は、1つのサイクルから次のサイクルへのガラスシート間の任意のサイズ差にかかわらず、成形モールド(32)の成形面(34)上の中心にガラスシートを位置決めして、各ガラスシートを設計形状に合うように成形する。

(もっと読む)

ガラス板の曲げ成形難易度判定方法

【課題】

曲げ成形しようとするガラス板の、試作段階での成形不可になることを防ぐと共に、設計段階で成形可能なガラス板の設計形状とするための、成形難易度の判定手段を提供する。

【解決手段】

本発明の板ガラスの曲げ成形難易度判定方法は、ガラス板状体の曲げ成形の難易度をコンピュータを用いて判定する方法であって、湾曲形状入力ステップと、要素分割ステップと、有限要素法によって主ひずみを算定する算定ステップと、算定された主ひずみの合計ステップと、主ひずみの最大値を選定するステップと、合計値、最大値を難易度分類表と対比して、ガラス板の成形の難易度を分類分けする。

(もっと読む)

ガラス板の曲げ成形方法および曲げ成形装置

【課題】

ガラス板を自重法やプレス法などで曲げ成形する場合、曲げ成形されたガラス板の形状にばらつきが大きいと、窓にガラス板を固定するときなどに問題となる。本発明は、曲げ成形されたガラス板の形状のばらつきが少ない、曲げ成形方法の提供を課題とする。

【解決手段】

ガラス板曲げ成形装置が加熱炉と曲げ成形炉とを有し、該ガラス板曲げ成形装置を用いてガラス板を曲げ成形する方法において、ガラス板の厚みを用いて、加熱炉および/または曲げ成形炉の中にガラス板が滞留する時間(滞留時間)を変える

(もっと読む)

自重曲げ板ガラス

板ガラスを曲げる自重曲げモールドは、周縁整形レールであって、少なくとも1個端部区域および周縁整形レールに取り付けた少なくとも1個の補助レールを備え、補助レールを対応する端部区域の少なくとも一部にそれぞれ隣接して少なくとも1個のマウントによって取り付け、このマウントは、補助レールの対応する端部区域に対する相対的な垂直移動を可能にする構成とした、該周縁整形レールと、補助レールを上昇した位置に選択的かつ一時的に配置するトリップ機構と、およびこのトリップ機構に連結したラッチ機構とを備え、このラッチ機構は、外部アクチュエータが係合して、トリップ機構の作動により対応の端部区域に対する補助レールの相対的垂直方向移動を生じ、これにより、を後段階で補助レールが端部区域に対して下降した位置へ配置することができるよう構成する。このモールドを用いた板ガラス曲げ方法も提供する。  (もっと読む)

(もっと読む)

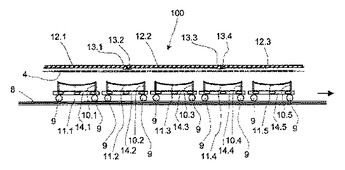

ライン生産炉上の加熱物体

本発明は、物体の加熱、特に互いに覆うように上下に重ねられるガラスシート(7、11)の加熱および/または屈曲のための装置(100)に関し、炉、複数の支持体、特に、物体(7、11)の運搬および/または屈曲を提供するコンベヤ成形型(6、10)を含み、物体(7、11)は、ライン生産炉上のコンベヤ台車(14)上に配列される支持体(6、10)上に配置され、複数の加熱素子(4)は、ライン生産炉において物体(7、11)の上方に配置される。本発明において、装置(100)は、加熱素子(4)がすべて、ライン生産炉のラインの上に配置され、したがって、加熱素子(4)は、物体(7、11)の寸法に適応される加熱領域を提供するために制御および調整され得る。本発明はまた、本発明によるこの装置を採用する方法にも関する。  (もっと読む)

(もっと読む)

薄板ガラスおよび薄板ガラスの製造方法

【課題】フレキシブル性に対する信頼性の高い薄板ガラスおよびフレキシブル性に対する信頼性の高い薄板ガラスの製造方法を提供すること。

【解決手段】本発明に係る薄板ガラスは、側面の平均表面粗さが0.2μm以下であることを特徴とする。また、本発明に係る薄板ガラスの製造方法は、薄板ガラスの側面の平均表面粗さが0.2μm以下となるように母材ガラス板を加工する工程を含むことを特徴とする。また、本発明に係る薄板ガラスの製造方法は、製造する薄板ガラスの断面係数に応じて該薄板ガラスの側面の平均表面粗さが所定値以下となるように母材ガラス板を加工する工程を含むことを特徴とする。

(もっと読む)

1 - 20 / 30

[ Back to top ]