Fターム[4G037BB22]の内容

混合機の付属装置 (3,829) | 混合成分の比率制御(比率制御用機器) (262) | 計量槽の利用 (17) | 秤量槽の利用 (11)

Fターム[4G037BB22]に分類される特許

1 - 11 / 11

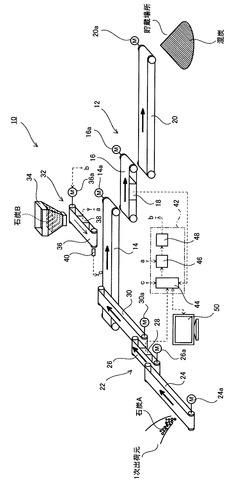

粉粒体混合システム

【課題】粉粒体の連続搬送中に、予め定められた混合割合で混合を精度良く行う混合システムを提供する。

【解決手段】特定種別の石炭Aの質量を計測し、搬送する第1石炭搬送経路22と、前記石炭Aと異なる種別の石炭Bの質量を計測し搬送する第2石炭搬送経路32と、前記石炭Aと前記石炭Bとを搬送中に混合した混炭を搬送する混炭搬送経路12とからなる。前記石炭Aと前記石炭Bの混合比率を予め定め、前記混炭の混合比率がその値となるように、前記石炭Bの単位時間当たりの搬送量を調整する制御手段を備え、前記制御手段は、前記石炭Aの質量が計測されてから、前記石炭Aが前記混合位置に至るまでの時間t1から前記石炭Bの質量が計測されてから、前記石炭Bが前記混合位置に至るまでの時間t2を減算して得られる時間差t3に基づいて前記石炭Bの単位時間当たりの搬送量を調整する信号を前記第2石炭搬送経路へ出力する。

(もっと読む)

液体混合装置

【課題】主剤に対して添加剤の配合量が比べて著しく少なくても正確な配合が可能であり、計量枡へ及び計量枡からの移送を迅速に行う。

【解決手段】主剤1に添加剤2を添加して液体混合物を調製する液体混合装置10であって、貯蔵タンク11に収納された主剤1は、第1の自動弁12と、計量タンク13と、第2の自動弁14と、撹拌装置15を備えた撹拌タンク16と、第3の自動弁17と、スタティックミキサーを順に接続する配管19を経て、供給タンク20に主剤1の自重により移送され、計量タンク13の内部を含む第1の自動弁12から第2の自動弁14で区切られた配管19内の空間容積が計量枡Mとして機能し、貯蔵タンク11にはフィルター25を通した大気が導通してなり、計量タンク13には空気抜き弁22を備えた配管が配設されてなり、撹拌タンク16は添加剤2を自動供給するためのディスペンサー23を備えてなる。

(もっと読む)

原料粉末調合装置

【課題】短時間で原料粉末を精度よく調合可能な原料粉末調合装置を提供する。

【解決手段】原料粉末調合装置は、原料粉末貯蔵空間1aを有する原料粉末貯蔵サイロ1と、原料粉末貯蔵サイロ1から供給される原料粉末Gの計量空間4aを有する計量サイロ4と、計量サイロ4で計量された原料粉末Gの調合空間7aを有する調合ミキサー7とを備える。そして、原料粉末貯蔵空間1aと計量空間4aとを連通する第1通気路14により、原料粉末貯蔵空間1aから計量空間4aに第1供給路3を通じて原料粉末Gを落下供給する際に、原料粉末貯蔵空間1aと計量空間4aとの圧力差を調整する。また、計量空間4aと調合空間7aとの間を連通する第2通気路15により、計量空間4aから調合空間7aに第2供給路6を通じて原料粉末Gを落下供給する際に、計量空間4aと調合空間7aとの圧力差を調整する。

(もっと読む)

希釈装置および希釈方法

【課題】薬剤から精度よく希釈された処理液を提供すること。

【解決手段】本発明の希釈装置1は、薬剤を供給する薬剤供給管10および希釈液を供給する希釈液供給管12に接続されている、上記薬剤を1次希釈液に希釈する第1の希釈容器2と、上記第1の希釈容器2において希釈された上記1次希釈液を供給する、上記第1の希釈容器2に接続された1次希釈液供給管14、および上記希釈液供給管12から引き出される希釈液供給管、もしくは上記希釈液供給管12とは異なる他の希釈液供給管16に接続されている、1次希釈液を2次希釈液に希釈する第2の希釈容器4とを備える。

(もっと読む)

少なくとも1つのさらなる物質と液体を混合し混合物を脱ガスし搬送するための方法

液体を少なくとも1つの物質と混合し、混合物を脱ガスし、混合物を搬送することが、以下のステップ、

A) 別々の容器(2、3)内に開始物質として使用される少なくとも1つの液体を用意するステップであって、開始物質のうち少なくとも1つは液体である、ステップと、

B) 1つの開始物質がその容器(2、3)からタンク(4)に搬送された後で、片方の開始物質を搬送するステップであって、それぞれ別個の充填量が秤量セル(24)で測定される、ステップと、

C) タンク(4)内の物質を攪拌し、充填された物質を混合および脱ガスするステップと、

を有する準備段階で混合物が準備されるように行われ、

また、製造段階においてタンク(4)が圧縮空気によって圧縮されることで、液体混合物がタンク(4)から、プロセス制御バルブ(15)が設けられている出力ライン(14)に供給される。

(もっと読む)

粉粒体混合ガス生成機

【課題】粉粒体濃度が一定な粉粒体混合ガスを連続して生成することが可能な粉粒体混合ガス生成機の提供を目的とする。

【解決手段】本発明の粉粒体混合ガス生成機100によれば、粉粒体容器10から単位時間当たり一定質量の粉粒体が正確に排出され、これを単位時間当たり一定体積のガスと混合して粉粒体混合ガスを生成しているので、粉粒体濃度が一定な粉粒体混合ガスを連続して生成することができる。また、側部開口73からガス送給パイプ70に流れ込んだガスが旋回流を生成するので、ガスに対する粉粒体の分散を促進させることができる。さらに、スリット83からガス送給パイプ70に流れ込んだガスによって、ガス送給パイプ70の内面を覆うエアーカーテンが生成されるので、ガス送給パイプ70の内面への粉粒体の付着を防止することができる。

(もっと読む)

微量液体分取デバイス

【課題】外部から注入した微量液体を自動的に所定量だけ分取可能な微量液体分取デバイスを提供する。

【解決手段】主流路13の一面を疎水性から親水性へ徐々に変化させたので、主流路13に微量液体Aを注入するだけでこれを自動輸送できる。主流路13から分岐する側流路14の一面を親水性としたので、微量液体Aの一部を自動的に側流路14へ導き、表面が疎水性の電極16で側流路14の微量液体Aを堰き止め、一定量の微量液体Aを分取できる。その結果、創薬分野では試薬の使用量が従来より減少し、コスト削減できる。また、デバイスと周辺機器との間に電気的な接続以外の煩雑な接続が不要で、機器が極めて簡単になり装置全体が小型化かつ安価となる。

(もっと読む)

混合液の製造方法および製造装置

【課題】 混合処理系でのコンタミネーションや残液の低減および初流液のロスの低減を図り、種々の生産規模に対応可能で、迅速かつ安定した品質の混合液の製造方法および製造装置を提供すること。

【解決手段】 2つ以上の原材料を少なくとも1つの第1混合部5に導入し、複数のバッチ処理を行う混合液を作製する工程であって、同一成分の混合液あるいは類似する成分の混合液を1バッチ作製した後、次のバッチの混合液の作製工程において、(1)作製初期段階における初流液を、所定量サブタンク8に貯留し、(2)続く第2段階で、第1混合部5において作製された混合液の一部または全量を第2混合部10に導入するとともに、前記サブタンク8内の初流液を所定量第2混合部10に導入し、攪拌・混合して新たな混合液を作製することを特徴とする。

(もっと読む)

混合装置

【課題】 混合するペレットを変更する作業を容易に行うことができ、しかも装置の小型化を図った混合装置を提供する。

【解決手段】 各粉粒体を個別に貯留する複数のホッパ1と、ホッパ1に貯留された各粉粒体を取り出すために各ホッパごとに設けられた原料供給フィーダ2と、天面が開口した略直方体状であり、原料供給フィーダ2によってホッパ1から取り出された粉粒体が投入される計量容器3と、計量容器3に投入された粉粒体の質量を計量する計量手段と、計量手段による計量が完了した粉粒体を計量容器3から排出する計量済み粉粒体移動手段と、計量済み粉粒体移動手段によって計量容器3から排出された粉粒体が投入される混合容器4とを有し、該原料供給フィーダ2内に残存する粉粒体を除去するための排出口21が、各原料供給フィーダ2とも装置の同方向に設けられている。

(もっと読む)

計量混合装置

【課題】

バージン材と粉砕材を所定の比率で効率よく混合するとともに、混合比の調節及び攪拌程度の確認が容易な計量混合装置を提供する。

【解決手段】

計量攪拌部50の計量管56は、透明な管により構成されており、材料ホース接続管52を介してバージン材140及び粉砕材150が供給されるとともに、攪拌スクリュー60により内部の材料が攪拌される。また、前記計量管56の側面には、バージン材140の供給量を検出する可動式の近接スイッチ90と、粉砕材150の供給量(ないし材料の総供給量)を検出する固定式の近接スイッチ84が設けられている。これらの近接スイッチ90,84で検出される位置まで材料を供給することにより、所定の混合比でバージン材140と粉砕材150を混合できる。また可動式の近接スイッチ90の位置を変えることにより、混合比の変更にも容易に対応できる。

(もっと読む)

流体混合方法

【課題】 各種分析装置による濃度管理が困難な極めて低濃度(1000ppm以下)の洗浄液の希釈混合液を生成する目的で、高濃度の洗浄液原液と純水を、混合液に気泡を巻き込むことなく自動希釈する。

【解決手段】 高濃度の洗浄液原液と純水を混合タンク2に注入する際に、ふたつの液を直接混合タンクに注入するのではなく、それぞれ逆止弁を介して循環ライン17に注入し、混合タンク内の該循環ライン17の戻り配管を混合タンク2の液面より下まで伸ばすことにより気泡を生じることなく処理液原液と純水を混合液の中に混入させる。処理液原液と純水の計量に際しては、純水についてはメインの計量器としてロードセルを、サブの計量器として液面計を用い、リンス原液についてはメインの計量器として定量ポンプを、サブの計量器としてロードセルを用いる。

(もっと読む)

1 - 11 / 11

[ Back to top ]