Fターム[4G053CA04]の内容

型、中子、マンドレル (3,005) | 型の材料 (396) | 物性 (96) | 通気性、通水性を有するもの (21)

Fターム[4G053CA04]に分類される特許

1 - 20 / 21

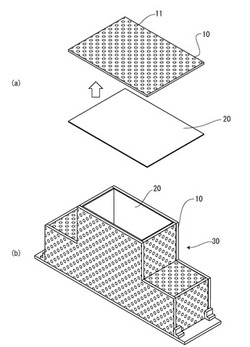

コンクリート枠体及びコンクリート製品の製造方法及びコンクリート製品

【課題】複雑な形状のコンクリート製品であっても確実に気泡を除去し痘痕の成形を防止することが可能なコンクリート枠体を提供する。

【解決手段】コンクリート枠部材を、パンチング孔11を多数形成したパンチングプレート10と、パンチングプレート10のコンクリート製品を成形するための枠内領域側に添付した通気性が良くセメントミルク等の通過を防止する不織布20によって形成する。このコンクリート枠部材によってコンクリート枠体30を組み上げ、枠体領域内にコンクリートを流し込むことで、コンクリートが包含する空気等の気体を不織布20及びパンチング孔11を介して外気に放出することができ、脱気して痘痕が成形されることを防止することができる。

(もっと読む)

トンネルの二次覆工コンクリート用型枠

【課題】透水シートを簡易に設置することが可能なトンネルの二次覆工コンクリート用型枠を提供する。

【解決手段】アーチ形状の型枠を構成する両側部のフォーム32を上下に分割して、下側フォーム5を上側フォーム4に対してこれらフォーム4,5の内周側に設けた連結軸41を中心にこれらフォーム4,5の外周側を相対的に離間ないし接近回動可能となし、透水シート7の上縁73を、下側フォーム5と上側フォーム4の接近移動した外周端面421,531間に挟持させて、下側フォーム5の外周面上に透水シート7を張設する。

(もっと読む)

多孔質成形型

【課題】本発明では、従来に比べて有意な加工性を有するとともに、高温でも室温と同様に使用可能な多孔質成形型を提供することを目的とする。

【解決手段】主成分としてアルミナを含む多孔質成形型であって、最大長さが3μm〜10μmの範囲の板状アルミナ粒子を全体の50wt%以上含み、30%〜55%の範囲の気孔率を有し、2μm〜10μmの範囲の気孔径を有することを特徴とする多孔質成形型。

(もっと読む)

ポーラスコンクリート製造用型枠とポーラスコンクリートの製造方法、およびポーラス領域を具備するコンクリート部材の製造方法

【課題】所望する気孔率のポーラスコンクリートを製造することができ、さらには、製造されたポーラスコンクリートを使用して所望する部位にポーラス領域を備えたコンクリート部材を容易に製造することのできる、ポーラスコンクリート製造用型枠とポーラスコンクリートの製造方法、およびポーラス領域を具備するコンクリート部材の製造方法を提供すること。

【解決手段】底板1と側板2,3とからなり、底板1と側板2,3がそれぞれ連結具6を介して分解自在に箱状に組み立てられてなるポーラスコンクリート製造用型枠10であって、少なくとも底板1には孔13が設けてあり、型枠10内に注入されたコンクリートのうち、少なくともそのモルタル成分の一部が孔13を介して型枠10外へ排出されることでポーラスコンクリートPcを製造するものである。

(もっと読む)

多孔質コンクリートの製造方法

【課題】ポーラスコンクリートと言う名称で、透水性を高め、植栽効果を促進できる従来のポーラスコンクリートにはなかった、溶岩風の多孔質なコンクリートや蜂の巣状のような多孔質なコンクリートの製造方法を確立する。

【解決手段】多孔質コンクリートの製造方法は、適度に破砕した発泡スチロールの粒とコンクリート用材料とを練り合わせたコンクリート製品に、発泡スチロールを溶かす溶剤を用いることで、意図的に人工の空隙を造ること、又は、適度な粒のゼリー状の寒天や生分解性プラスチック類をコンクリート用材料とを練り合わせることで、製品内にある寒天が乾燥したり、生分解性プラスチック類が自然分解すると空隙ができることで多孔質なコンクリート製品になる、この製造方法により溶岩のような肌面又は、ハニカム構造のような蜂の巣状に形成される。

(もっと読む)

コンクリート製品の製造方法とこの方法に用いられるフィルムシートとこの方法で製造されたコンクリート製品

【課題】コンクリート製品の製造に際して気泡痕によるクレパス状の大きな凹部をコンクリート表面に形成せずに表面を仕上げる。

【解決手段】高強度コンクリート2の製造方法は、型枠1内に高強度コンクリート2を打設する工程と、コンクリート2が打設された型枠1を振動して脱気する工程と、型枠1内の高強度コンクリート2を蒸気養生する工程と、型枠1の開口に露出するコンクリート2の表面2aに小孔3aを所定間隔で複数配列したフィルムシート3を被覆する工程とを備える。その後、フィルムシート3に重ねて水を含む養生シート5を被せて養生することで、コンクリート2から浮上する気泡Pをフィルムシート3の小孔3aを通して脱気させて、水分を小孔3aから進入させて表面2aのしわを防ぐ。このようにして高強度コンクリート2を硬化させて高強度コンクリート製品を製造する。

(もっと読む)

セメント系薄板の製造方法

【課題】超薄肉に形成することができ、かつ、高級感、重厚感、及び光沢性に優れたセメント系薄板の製造方法を提供する。

【解決手段】(A)セメント、(B)BET比表面積が5〜25m2/gの微粉末、(C)細骨材、(D)減水剤、(E)金属繊維、及び(F)水、を混練して配合物2を得る混練工程と、混練工程で得た配合物2を、少なくとも底面を形成する材質がガラスまたは合成樹脂である型枠1内に投入し、次いで、型枠1内に投入された配合物2と、不織布3aを有する伏せ型枠3とを、不織布3aが配合物2に対向するようにして密着させることにより、配合物2の成形を行う成形工程と、型枠1内の配合物2と伏せ型枠3とが密着したままの状態で、配合物2を養生し、配合物2の硬化体を得る養生工程と、配合物2の硬化体を型枠1から脱型することにより、光沢のある表面4aを有するセメント系薄板4を得る脱型工程とを含むセメント系薄板の製造方法。

(もっと読む)

セメント含有スラリー成型用型、これを用いた成型装置、及び、成型方法

【課題】セメント含有スラリーの脱水成型を確実に、且、円滑に行うことができ、成型効率を向上し、様々な形状のセメントコンクリート製品を製造することができる成型用型、これを用いた成型装置、及び、成型方法を提供する。

【解決手段】成型用型1を構成する基体部10は、内部空間100と、内部空間100を画定する内側壁面11とを有している。通水部材13は、薄板状であって、その一面と、内側壁面11との間に隙間g1が生じる関係で、内側壁面11と面対向している。成型空間14は、通水部材13の他面によって画定されている。排水路15は、通水部材13と内側壁面11との間の隙間g1であって、面対向部分の全長に渡って伸びている。本発明に係る成型装置は、成型用型1と、押し型3との組み合わせによって構成され、押し型3は、成型空間14に出し入れ可能に組み合わされる。

(もっと読む)

外壁面材の製造方法

【課題】経済的に外壁下地面へ接着強度を均一にして接着できる外壁面材を製造できる外壁面材の製造方法を提供する。

【解決手段】成形型1として、内側面2aが外壁面材の表面及び側面の形状をした下型2と、下面に平面に略一定深さの複数の裏足成形用の凹部3a,・・・を形成した上型3から成るものを用い、下型2に所要の発泡性の原材料4を注型し、面外方向及び面内方向に気体透過性を有するシート5を挟み込んで、上型3をセットし、発泡性の原材料4を発泡硬化させた後、脱型し、外壁面材6を成形する。

(もっと読む)

コンクリート部材の製造方法

【課題】高流動コンクリートの天端面における仕上げ精度を向上させることが可能なコンクリート部材の製造方法を提供することを課題とする。

【解決手段】蓋型枠2を覆設した型枠構造体1内で高流動コンクリートCの流動性を低下させ、高流動コンクリートCの天端面C1を蓋型枠2で仮成形する仮成形工程と、蓋型枠2を取り除き、天端面C1を均したうえで、天端面C1の仕上げ形状を模った転写面3aを有する化粧蓋3を天端面C1に覆設し、転写面3aを天端面C1に密着させる置換工程と、転写面3aを天端面C1に密着させた状態で高流動コンクリートCを凝結・硬化させる本成形工程と、を含むコンクリート部材の製造方法であって、置換工程を、高流動コンクリートCの流動性が失われる前に行うことを特徴とする。

(もっと読む)

繊維補強コンクリート製部材の成形方法、および繊維補強コンクリート部材成形用の伏せ枠

【課題】 天面を十分に平滑にすることができる、繊維補強コンクリート製部材の成形方法を提供する。

【解決手段】 繊維補強コンクリート製部材1の成形方法は、繊維補強コンクリート製部材1におけるスラブ1aの外側面1eが天面101となる向きで成形する型枠2に、前記天面101が当接するとともにコンクリートCrの投入・排出口8aを備えた伏せ枠8を設ける。そして、投入・排出口8aから打設されるコンクリートCrを、投入・排出口8a内を上昇するまで投入することで、そのコンクリートCrの上昇高さによる押圧力を前記天面101に付与する。

(もっと読む)

コンクリート製部材成形用の内枠

【課題】 平行位置する対向面を、容易に形成することができる、コンクリート製部材成形用の内枠を提供する。

【解決手段】 コンクリート製部材1は、平行位置する対向面1f、1fを有してそれら対向面1f、1f間が一方に開放している。そこで、内枠3は、前記対向面1f、1fを成形する対向面成形板3a、3aと、それら対向面成形板3a、3aを保持するとともにそれら対向面成形板3a、3aとは分離可能な保持枠3bとを備える。ここで、対向面成形板3a、3aの、前記対向面1f、1fと接する成形面3c、3cとは反対の非成形面3d、3dは、それら非成形面3d、3d間が前記一方を向く開放方向Pに進むに連れて広がるように、傾斜して形成される。

(もっと読む)

所定の厚さを有するセラミックのタイルまたは平板のパターンを形成する装置および方法

【課題】泥状物によってセラミックのタイルに所望のパターンを形成する装置及び方法を提供する。

【解決手段】泥状物を準備する手段と、少なくとも1つの種類の泥状物を保持する少なくとも1つの泥状物保持槽と、少なくとも1つのパターン形成トレイ300と、少なくとも1つの槽を、少なくとも1つのパターン形成トレイ300に接続する少なくとも1つの手段と、加圧脱水ユニット500と、を備えている。パターン形成ユニット200は、所望のパターンを形成するために、予め決められた種類、量、色の泥状物をパターン形成トレイ300に予め決められた順序で供給し、所望のパターンを有する泥状物は、セラミックのタイルまたは平板の厚さ全体にまで及ぶ所望のパターンを有する該セラミックのタイルまたは平板を形成するために、加圧脱水ユニット500で加圧される。

(もっと読む)

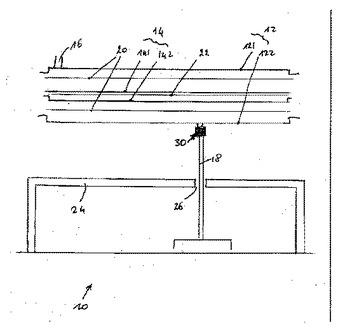

成形装置及び製造方法

本発明は、エンベロープ(12)及びモールド(14)を準備する工程と、上記モールドの中で成形される材料を導入する工程と、上記モールドを上記エンベロープの中に配置する工程と、上記エンベロープの中を低気圧にする工程と、上記モールドを変形させる工程と、を含む製造方法を提供する。本発明は、また製品を成形するための装置も提供する。本発明は、簡単な方法で製品を成形することを可能とする。  (もっと読む)

(もっと読む)

繊維補強コンクリートの製造方法及び製造装置

【課題】繊維補強コンクリート製品の竪打ちにおいて、竪打ちのコンクリートの圧力差を無くし、コンクリート内部の気泡を短時間に抜くことができ、また製品の付着強度が要求される場合、容易に凹凸模様を形成でき、さらにコンクリートの打設量の調整と管理が容易で、大量生産が可能な繊維補強コンクリートの製造方法及び製造装置を提供する。

【解決手段】竪形の成形用型枠1の対向配置の型枠板2、3の一方の型枠板2の内面に、有孔板のパンチングメタル4を添設し、この内面に、織物や不織布の通気性シート5を接着剤で貼設し、繊維混入コンクリートAを竪打ちで打設し、上蓋7を設置した後、型枠全体をメタル4・シート5が上になるように90°回転させて水平状態とし、気泡Cを上の型枠面側に寄せ集め、再振動させ、シート5、メタル4を通して気泡Cを抜き、表面は気泡のない鏡面で、背面に付着強度の高い超高強度繊維補強コンクリート製品Bを製造する。

(もっと読む)

密封するための陶磁器製容器のねじ式口の製造法

【課題】 従来の製造法で本発明品を作ろうとすると、分割した石膏型のために、型どりをした生地に分割面の余分な筋が入ってしまう。このねじ式口部分は細かい形状をしているので、その余分な筋を滑らかに取り除くのに技術とコストがかかり、容易ではない。また、均一な精巧さを必要とし、石膏型がへってくると密封容器本体の石膏型ごと交換せねばならず、コスト高である。

【解決手段】 分割した石膏型を密封容器本体の型のみとし、ねじ式口部分を一つの石膏型で型をとり、この型を外す際、ねじと同様に回転させて外すことに成功した。ねじ式口部分(図1−B)のみの石膏型の交換も可能になり、精巧さを保つと同時にコストダウンにもつながる。

(もっと読む)

シート型枠及びその型枠を用いた型枠工法

【課題】充填作業が開始されるまで型枠内部に人の出入りが可能で、充填状況が簡単に確認でき、充填材の漏れを防止可能な型枠及びその型枠工法を提供すること。

【解決手段】可撓性を有する筒形状のシートで、空洞の内壁に内接可能に形成してあるシート型枠を用い、前記シート型枠を空洞に設置し、前記シート型枠を型枠の内部から空洞の内壁に固定し、前記シート型枠の他端を絞り込んで閉塞し、前記空洞の入口に支保工を設けてシート型枠を支保し、前記シート型枠と空洞との間に注入口を形成し、前記注入口から充填材を充填する。

(もっと読む)

木材凝集体のブロック

本発明は、木材粒子および水硬性結合材を含み、木材粒子および水硬性結合材を含む初期混合物を結合材の硬化の継続期間にわたって圧力下に保持する方法によって製造される、木材凝集体の圧縮されたブロックに関する。本発明は、さらに、前記ブロックを製造するための方法およびその使用、なかでも、建築物のための構築物要素としての使用に関する。 (もっと読む)

セラミック成形体の製造方法および製造装置

【課題】1回の湿式加圧成形で多数の成形体を同時に得ることができ、成形体の離型が容易なセラミック成形体の製造方法および製造装置を提供する。

【解決手段】成形金型1のキャビティ2内に複数の貫通した成形孔7が形成された分離型6を配置し、セラミック粉末と溶媒とを含むスラリーSをキャビティ2に供給した後、キャビティ内のスラリーSをパンチ3の移動により加圧して分離型6の成形孔7に押し込む。余分の溶媒を分離型の背後の吸引脱水ステージ11から吸引除去して成形孔内に成形体を形成した後、分離型6を成形金型1から取り出し、分離型の成形孔7から成形体Pを分離状態で取り出す。

(もっと読む)

石墨を含む電導コンクリートブロックを形成する方法

【課題】石墨を節約しながらも導電率が高く、強度が高い電導コンクリートブロックを形成する方法を提供する。

【解決手段】生原料7はポートランドセメント、水、砂、砂利、小石、石墨粉を含む。当該生原料7を均等に混ぜた後にフォーミングモールド1に充填し、電極5をフォーミングモールド1に埋め込む。静に置かれた一定時間の後に、フォーミングモールド1から製品を取り外す。その特徴は以下の点にある:生原料7をフォーミングモールド1に充填し、電極をフォーミングモールド1に埋め込んだ後に高圧プレスを実行し水を排出する。すでに水が排出できない場合は高圧を解放する。そして製品をフォーミングモールドから取り外して一定時間放置する。

(もっと読む)

1 - 20 / 21

[ Back to top ]