Fターム[4G054AB03]の内容

プレス成形、コンベアを利用した成形 (2,780) | 成形体の形状 (467) | 凹部又は凸部のある成形体 (84)

Fターム[4G054AB03]の下位に属するFターム

規則的な凹凸のあるもの (32)

Fターム[4G054AB03]に分類される特許

1 - 20 / 52

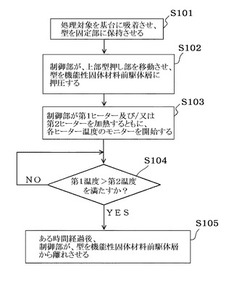

機能性デバイスの製造方法及び機能性デバイスの製造装置

【課題】機能性デバイスの高性能化、又はそのような機能性デバイスの製造プロセスの簡素化と省エネルギー化を提供する。

【解決手段】機能性デバイスの製造方法は、型押し工程と、機能性固体材料層形成工程を含む。型押し工程では、機能性固体材料前駆体溶液を出発材とする機能性固体材料前駆体層に対して型押し構造を形成する型を押圧している間の少なくとも一部の時間においてその機能性固体材料前駆体層に対して熱を供給する熱源の第1温度がその機能性固体材料前駆体層の第2温度よりも高くなるように、その機能性固体材料前駆体層に対して型押し加工を施す。また、機能性固体材料層形成工程では、型押し工程の後、酸素含有雰囲気中において、機能性固体材料前駆体層を前述の第1温度よりも高い第3温度で熱処理することにより、機能性固体材料前駆体層から機能性固体材料層を形成する。

(もっと読む)

冷間静水圧プレス用収納材および生体材料の製造方法

【課題】凹部を有する1次成形体を歩留りよく冷間静水圧プレスすることができる冷間静水圧プレス用収納材およびそれを用いた生体材料の製造方法を提供することである。

【解決手段】引張強度が35MPa以上であり、引張伸度が400%以上である合成樹脂からなるとともに、厚さが50〜200μmである、凹部を有する1次成形体の冷間静水圧プレス用収納材である。凹部を有する1次成形体を成形する工程と、成形された1次成形体を上述した収納材内に真空封入する工程と、次いで、1次成形体を収納材ごと冷間静水圧プレスし、2次成形体を成形する工程と、次いで、収納材の真空状態を解除して2次成形体を収納材から取出すとともに、取出した2次成形体を焼成し、生体材料を得る工程と、を含む生体材料の製造方法である。

(もっと読む)

粘性体成形装置

【課題】口金の押出通路を通して粘性体を押出すことにより所定の断面形状の粘性体成形品を形成する粘性体成形装置において、流動抵抗の大きい場所の流動抵抗を小さくすることにより全体の流動抵抗のバランスを調整して押出される粘性体の捩れや反りを防止する。

【解決手段】押出される粘性体成形品は、押出される断面形状内に屈曲部若しくは狭隘部を備えることにより、当該部で他に比べて粘性体の流動抵抗が大きくなるものであり、口金10には、押出通路10aのうち、粘性体成形品の屈曲部若しくは狭隘部に対応する部分に隣接して追加通路18q〜18xが形成され、粘性体成形品の形成のために押出される粘性体が、分流して追加通路からも同時に押出される。追加通路からも粘性体が分流して同時に押出されるため、流動抵抗の大きい場所にも粘性体は流れ易くなり、粘性体の押出断面形状内の流動抵抗のバランスが調整される。

(もっと読む)

成形体の成形方法及び装置

【課題】ストライプ状の凸条が蛇行したストライプ状の凸条を有したタイル等の成形体を成形することができる方法及び装置を提供する。

【解決手段】押出成形機1から凸条部11〜17を有した成形体10を押出成形する。各条部11〜17に対し回転体20の蛇行状の周回溝21〜27を押し付けて凸条11〜17を蛇行させる。各周回溝21〜27は、回転体20の外周面を周回しており、また複雑に蛇行して延在している。このため、各凸条11〜17が互いに非平行に、かつ複雑に蛇行し、自然石調の意匠性に富んだ外観を有したタイルを製造することが可能となる。

(もっと読む)

建材の成形方法及び装置

【課題】ボーダータイルユニット調タイル等の成形体を成形することができる方法及び装置を提供する。

【解決手段】押出成形機1から条部11〜17を有した成形体10を押出成形する。各条部11〜17に対しローラーユニット20のローラー21〜27を押し付けて模様をつけると共に、条部同士の境界部に円板31〜36を押し付けて溝41〜46を形成する。ローラー21〜27及び円板31〜36は、共通のシャフト20aに回転自在に設けられている。成形体10の拡幅を防止するためのサイドローラー28,29をシャフト20aに設ける。

(もっと読む)

親環境組成物を用いた容器の製造方法

【課題】製造コストが低く、耐久性、耐水性、耐薬品性および通気性に優れるうえ、様々な色相と形態が与えられる、親環境組成物を用いた容器の製造方法を提供する。

【解決手段】多孔性・無害性を有する黄土、カオリン、クレーおよび粉青土の少なくとも一つ10〜90重量部、生分解容易な樹脂コーティング剤15〜25重量部、無機顔料0.1〜25重量部、および水1〜60重量部を混合してなる親環境組成物を調製する段階と、釉薬または離型材を使用せずに、前記親環境組成物を温度50〜200℃および内圧1〜10kg/cm2の成形機に投入して10秒〜5分間隔で成形する段階とを含んでなる。

(もっと読む)

タイルの成形方法および成形装置

【課題】段差の大きい種々の立体形状の意匠面を、裏面に加圧調整窪みを設けることなく成形でき、容易に意匠変更が可能な、タイルの成形方法および成形装置を提供する。

【解決手段】基部および凸部を備えてなる凸形状のタイル成形品を成形するタイルの成形方法であって、第一のチャージャーから基部用坏土を下型の上面と枠型の内面とで囲まれた充填空間に供給する工程と、充填空間に満たされた基部用坏土の上面の、凸部が形成される領域に、第二のチャージャーから凸部用坏土を盛る工程と、下型を下降させる工程と、上型の下面と下型の上面とで基部用坏土および凸部用坏土を加圧成形する工程と、を有することを特徴とする。

(もっと読む)

建築用コンクリ−トブロックの成形用上型。

【課題】建築用コンクリ−トブロック成形機で、家屋の外柵、及び土留用化粧コンクリ−トブロック等の、成形に必要な型枠の上部加圧用型枠に関し、現在ある製造設備で成形型枠も最小限の変更で適用出来る成型用上型を提供する。

【解決手段】建築用コンクリ−トブロック成型上型を多段にして、上型加圧用シリンダ−8を設け、連結棒10及び連結板11で加圧力を伝導して、加圧板及び多段上型で一段ずつ加圧可して一段ずつ脱形して加圧成型できる上型である。

(もっと読む)

匣鉢内部への粉体充填方法

【課題】乾燥状態にある粉体を中央部の厚みを薄く、周縁部の厚みを厚くした表面形状として匣鉢の内部に圧密状態で充填することができる匣鉢内部への粉体充填方法を提供する。

【解決手段】匣鉢1の内部に乾燥した粉体を所定量供給したうえ、粉体表面に所定位置まで第1の押え板16を降下させながら、匣鉢1に振動を加えて粉体表面を第1の押さえ板の下面形状に従って中央が窪んだ形状に成形する。次に、成形された粉体表面を第2の押さえ板17により更に圧下して粉体を圧密化する。これにより、焼成工程の生産性の向上と焼成品質の向上とを図ることができる。

(もっと読む)

プレキャストコンクリート部材とその製造方法

【課題】PC部材の表面の仕上げバリエーションの展開を容易にする。

【解決手段】コンクリートの表面に、押型10により模様付けされているPC部材及びその製造方法として、型枠1内に打設されたコンクリートの表面に、そのコンクリートの半硬化状態において押型10で模様付けし、その後に、そのコンクリートを硬化させることを特徴とするプレキャストコンクリート部材の製造方法。

(もっと読む)

光学セラミックレンズの製造方法、成形用型、粗プリフォーム、プリフォーム、および光学セラミックレンズ

【課題】高効率に高品質の光学セラミックレンズを製造する。

【解決手段】光学セラミックレンズ30の対向する1対の主曲面に挟まれた領域の厚みの分布と、粗プリフォーム10と光学セラミックレンズ30との密度の比とに基づいて、粗プリフォーム10の対向する1対の主曲面に挟まれた領域の厚みの分布を決定する。粗プリフォーム10を形成する工程は、粗プリフォーム10の1対の主曲面のうち一方の第1主曲面13aの形状を、光学セラミックレンズ30の1対の主曲面のうち一方の第1主曲面の形状と一致するように形成する工程を含むことが好ましい。

(もっと読む)

成形板及び成形板の製造方法

【課題】変化に富んだ凹凸模様を有する成形板を提供する。

【解決手段】表面に凹凸模様1が形成された成形板Aに関する。凹凸模様1を形成する凸部2のうち少なくとも一部の凸部2の頂部は、切削された切削面3として形成されている。このように凹凸模様1を形成する凸部2の頂部を切削面3として形成することによって、凸部2の切削面3には切削によって素地が表れ、凹凸模様1の他の表面と肌合いや、材質感や、色調感などが異なるものであり、変化に富んだ凹凸模様1とすることができる。

(もっと読む)

プラスターボードの製造方法

【課題】本発明の主題は、新規なプラスターボードおよびその製造方法にある。

【解決手段】この新規なボードは、一方の表面に2つの第一の平行なそぎ縁を有し、他方の表面に第一のそぎ縁に直交する2つの他の平行なそぎ端またはそぎ縁を有する。或いは、一方の表面に2つの第一の平行なそぎ縁を有し、同一の表面または他方の表面のいずれかに、第一のそぎ縁に直交する2つの他方の平行な横方向のそぎ端またはそぎ縁を有しており、かかる他の平行なそぎ端は、100〜200mmの幅を有する。或いはまた、一方の表面に2つの第一の平行なそぎ縁を有し、同一の表面または他方の表面のいずれかに、第一のそぎ縁に直交する2つの他方の平行な横方向のそぎ端またはそぎ縁を有しており、かかる他の平行なそぎ端は、第一の平行なそぎ縁の幅に対する第二の平行なそぎ縁の幅の比が1.5〜5であるような幅を有する。

(もっと読む)

表面に微細凹凸パターンを有したセラミックス焼成体及びその製造方法

【課題】低コストで微細構造の付与が可能であるとともに、微細構造を構成する粒子結晶体を所望の組成状態に制御できる、ナノセラミックス焼成体の製造方法を提供する。

【解決手段】表面に複数の凹凸部を備えた微細凹凸パターン転写用モールド11に離型剤12を塗布した上で(工程S1及びS2)、セラミックス粉末14と有機材料13とを混合させスラリー状の複合物15を生成する工程S3と、モールド11の該表面上に複合物15を塗布してモールド11の微細凹凸パターンを複合物15に転写するようにセラミックス基板16で押圧する工程S4と、押圧状態のモールド11、複合物15及びセラミックス基板16を乾燥させる工程S5と、複合物15が表面に結合したセラミックス基板16を剥離する工程S6と、複合物15及びセラミックス基板16を焼結する工程S7と、により表面に微細凹凸パターンが形成されたセラミックス焼成体17を製造する。

(もっと読む)

焼成体用の加圧成形体、緻密質セラミックス部材、及び緻密質セラミックス部材の製造方法

【課題】金型を用いて粉体原料で緻密質セラミックスを製造できる方法でありながら、金型に加工を施したり、煩雑な作業を要する施工をしたり、得られた加圧成形体や焼成物に対して後加工を必要としたりすることなく、微細で有用な凹凸面を有する緻密質セラミックス、及び該セラミックスを直接得ることができる製造方法の提供。

【解決手段】焼成することで、微細な凹凸が形成された平坦面が設けられている相対密度90%以上の緻密質セラミックス部材が得られる焼成体用の加圧成形体であって、平均粒径40〜120μmの造粒粒子原料粉末(一次粒径0.3〜2μm)が加圧されてなり、かつ、その形状が、植物性繊維を原料とする紙、又は、植物性繊維を原料とする紙或いは布を基材とする一方の基材面に多数の粒子が接着されてなるシート、のいずれかの表面模様が転写された平坦な面を有する焼成体用の加圧成形体、緻密質セラミックス及びその製造方法。

(もっと読む)

セラミックケースの製造方法

【課題】キャビティ部の底部の変形や、亀裂等による気密不良発生を防止して軽薄短小化の要求に対応できるセラミックケースの製造方法を提供する。

【解決手段】セラミック原料粉末14を加圧成形して凹部を設ける成形体15を形成し、焼成してキャビティ部13を設けるセラミックケース10の製造方法において、ダイス16の壁面とで形成される空間に原料粉末を充填した後、加圧してダイス16の中に成形体15を形成する工程と、第1下パンチ18と、ダイス16の上面が面一となるまでダイス16を下降させると共に、成形体15の外周部からの拘束を解放し膨張させて上縁に取り出す工程と、凹部内の第2下パンチ19との間に通気性を持たせると共に、ダイス16の上面が第2下パンチ19の上面と面一となるまでダイス16を上昇させ成形体をダイス16の上縁で持ち上げて第2下パンチ19から離脱させる工程を有する。

(もっと読む)

コンクリート製品成型方法とコンクリート製品成型型枠とコンクリート製品成型装置とコンクリート製品成型型枠用可動壁

【課題】 コンクリート製品の側面に凹部・凸部を損傷させることなく成型可能な方法や型枠や装置はなかった。

【解決手段】 本件出願のコンクリート製品成型方法は、型枠の下面開放部を閉塞し、型枠内に供給したコンクリート材料を締め固めてコンクリート製品を成型し、その後下抜き脱型して、側面に凹凸部を有するコンクリート製品を成型する方法であって、前記型枠に、外側斜め下方とその逆の内側斜め上方に回動可能な可動壁を備え、成型時には可動壁を型枠内面よりも内側に突出させるか型枠内に収容させ、その型枠内で側面に凹部又は/及び凸部のあるコンクリート製品を成型し、脱型時に、可動壁が前記脱型に伴って外側斜め下方に回動して、コンクリート製品の側面の凹部又は/及び凸部から自動的に退避するようにした方法である。本発明の成型型枠、成型装置、可動壁は、前記成型方法の実施に使用される型枠、装置、可動壁である。

(もっと読む)

コンクリートブロックを製造する方法

【課題】

自然な外観を有するブロックをコンクリートブロックまたはコンクリート舗装板に共通な型の設備上で、高速で自動的に、作ることが可能な工程を提供する。

【解決手段】

コンクリートユニット型枠の中に配置されて、3次元パターンを含む面を有するコンクリートユニットを形成するドライ成型コンクリートへ前記3次元パターンを与えるために前記コンクリートユニット型枠の成型表面を作成する方法であって、既存オブジェクトの3次元パターンを選択するステップと、前記選択された3次元パターンを表すデータを作り出すステップと、3次元パターンを与えられた面を表すデジタルデータの組を作り出すステップと、所望するパターンを与えられたコンクリートユニット面のミラーイメージである3次元パターンを有する前記成型表面を作り出すステップと、を含むことを特徴とする。

(もっと読む)

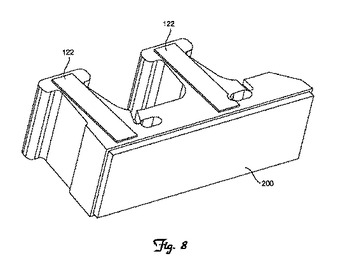

重量支承パッドを有する壁ブロックおよび壁ブロックの生産方法

少なくとも1つの重量支承パッドをブロックの上面または下面上に有する壁ブロックと、圧縮ヘッドと、ブロックの作製方法およびブロックで壁を作製する方法。  (もっと読む)

(もっと読む)

自立型平板瓦の製造方法

【課題】金型構造が簡単になり、前記したようなメンテナンスを省略できる自立型平板瓦の製造方法を提供する。

【解決手段】第1に、2箇所に設けられた成形体2の引掛け凸部33、33の尻側小端面33a、33aを成形体の尻24から外方向に突出させて成形するため、表型4では、尻側端面3を成形するための表型側面板42の成形面42aを、表型主板41面に対して91度〜98度の角度に開いて傾斜させて固定している。さらに、尻側端面3の引掛け凸部33の両側に2箇所、計4箇所に小凸部34を成形するため、表主板41に固定された、尻側端面3を成形するための側面板42の成形面42aに対応した凹形状の小凹部43を設けている。

(もっと読む)

1 - 20 / 52

[ Back to top ]