Fターム[4K001BA15]の内容

Fターム[4K001BA15]に分類される特許

81 - 98 / 98

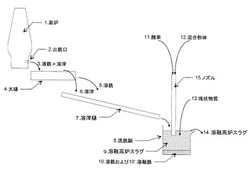

溶融鉄の製造方法

【課題】高炉スラグ顕熱を利用し溶銑を製造する方法を提供する。

【解決手段】高炉1の高炉炉床部に設置された高炉出銑口2より溶銑と高炉スラグの混合物3が排出され,大樋4で溶銑5と分離された溶融高炉スラグ6は,高炉鋳床に設置された溶滓樋7を通り,高炉鋳床内に設置された流銑鉢または高炉鋳床端に設置された流銑鍋8に暫時滞留させて,大樋4で分離しきれずに溶融高炉スラグ9に混入する溶銑をさらに分離する。酸化鉄及び炭材,若しくは酸化鉄,金属鉄及び炭材を含有する混合粉体12,又は酸化鉄及び炭材,若しくは酸化鉄,金属鉄及び炭材を含有する塊状物質13を流銑鉢または流銑鍋8内の高炉スラグ9に投入し,高炉スラグ顕熱を利用して混合粉体12又は塊状物質13を溶融させ,かつ混合粉体12又は塊状物質13に含まれる酸化鉄が炭材で還元されて生成する溶融鉄10’を溶融高炉スラグ9から流銑鍋8で分離回収する。

(もっと読む)

フェロコークスの製造方法

【課題】粉状鉄源を高炉装入原料として用いる際に、フェロコークスを製造すると共に、設備コストを増加させることなく、焼結機の焼結パレット上の焼結原料層の通気性を改善可能な方法を提供すること。

【解決手段】石炭と返鉱とを主成分とする原料を混合して乾留し、フェロコークスを製造することを特徴とするフェロコークスの製造方法を用いる。焼結鉱を製造する際に、焼結された焼結原料を破砕後に篩い分けにより、大粒径の製品焼結鉱と、中粒径の返鉱と、小粒径の返鉱とに分離し、前記中粒径の返鉱を焼結原料に再利用し、前記小粒径の返鉱をフェロコークスの原料とすること、石炭と鉄鉱石含有物質とを主成分とする原料を混合して成型後に乾留すること、粒径3mm以下である小粒径の返鉱をフェロコークス原料として使用することが好ましい。

(もっと読む)

炭材内装塊成化物の製造方法

【課題】複数種類の鉄含有原料を配合してなる粉状配合鉄含有原料と軟化溶融性を有する粉状炭材との混合物を熱間成型して炭材内装塊成化物を製造する方法であって、マラマンバ鉱石やピソライト鉱石などの劣質鉱石を粉状配合鉄含有原料の配合原料として使用しても、炭材内装塊成化物の強度および被還元性をともに維持ないし向上しうる製造方法を提供する。

【解決手段】多孔質鉱石(例えば、マラマンバ鉱石)B1と、緻密質鉱石(例えば焼成ペレット篩下)B2とを、配合後の粉状配合鉄含有原料BのBET法による比表面積があらかじめ設定した目標値(例えば、0.6〜10m2/g)となるように配合量を調整し、このようにして配合した粉状配合鉄含有原料Bと軟化溶融性を有する粉状炭材Aとの混合物Cを250〜550℃で熱間成型して炭材内装塊成化物Eを製造する。

(もっと読む)

含鉄粉体の押出成形方法

【課題】 押出成形初期から強固にすることが可能な含鉄粉体の押出成形方法を提供する。

【解決手段】 含鉄粉体に水溶性有機系バインダーを混ぜて混練機で混練し、この混練物11を押出成形機12により押出成形する方法において、混練機としてパドル式混練機10を用い、混練物11の空気含有量が20体積%以上40体積%以下になるように脱気しながら混練し、押出成形機12で押出成形する。また、パドル式混練機10で、混練物11の含有水分が10質量%以上20質量%以下になるように、含鉄粉体に水分を添加する。

(もっと読む)

金属塩化物溶液の処理並びに直接還元鉄を生成する方法および装置

酸廃液から酸および金属を再生する処理方法および装置であって、任意選択により、酸廃液を濃縮液または固体へと濃縮する工程(110)、熱加水分解により酸を再生し金属酸化物をペレット化する工程(114)、および2段階還元反応炉(116、118)において還元剤として部分的に燃焼した燃料を使用して酸化物を金属へと還元する工程、を含む処理方法および装置である。また、酸化鉄の鉱石または廃棄物から直接還元鉄(DRI)を生成するための2段階還元処理方法および反応炉であって、酸化物原料を燃料および半化学量論的な量の酸素源と接触させて低酸化状態の酸化物を生成する第一還元段階(416)と、その低酸化状態の酸化物を第1還元段階からの排ガスと接触させて鉄金属を生成する第2還元段階(418)とを含む、2段階還元処理方法および反応炉について開示する。 (もっと読む)

非焼成塊成鉱の製造方法

【課題】 高強度の非焼成塊成鉱を、効率良く製造することができる方法を提供すること。

【解決手段】 非焼成塊成鉱の製造方法であって、前記製造方法は、酸化鉄原料、水硬性バインダー、粘土および水を含む塊成鉱組成物を減圧しつつ押出成形することを含み、前記酸化鉄原料は、粒度が0.125mm以下である微粉酸化鉄原料を、前記酸化鉄原料の総量中に20質量%以下で含有するものであることを特徴とする方法。

(もっと読む)

省エネルギー、揮発性金属除去及びスラグコントロールのための酸化鉄回収炉の操作。

【課題】省エネルギーでの酸化鉄回収炉の操作方法、揮発性金属の除去方法、及びスラグのコントロール方法を提供すること。

【解決手段】本発明は、鉄及び揮発性金属を含有する供給原料としての、揮発性金属を含有する製鋼転炉ダスト及び任意に他の物質を処理する方法であって、鉄含有物質をバッチ式、連続式又は半連続式に溶鉄が入っている溝形誘導炉中に供給することと、揮発性金属含有物質をバッチ式、連続式又は半連続式に溝形誘導炉中に供給することと、誘導炉に供給する酸素の量を制御して、i)誘導炉の溶融浴上のヘッドスペースの温度、及びii)ヘッドスペース中の二酸化炭素の量、の少なくとも一つを制御することと、バッチ式、連続式又は半連続式に鉄含有製品を得ることと、揮発性金属を回収することと、を含んでなる方法である。

(もっと読む)

還元鉄の製造方法

【課題】 鉄含有物と炭素質固体還元剤を含む混合物をコスト高を招くことなく簡便に塊成化する技術を利用して還元鉄を安価に製造する方法を提供すること。

【解決手段】 鉄含有物および炭素質固体還元剤を含む混合物の塊成化物を、加熱炉内を移動する移動床上に供給して加熱、還元することにより還元鉄を製造する際に、前記塊成化物中に含まれる炭素質固体還元剤として、JIS M8801に規定された石炭の粉砕性標準試験でのHGI値が65以上のものを用いると共に、バインダーを添加することなく水のみで塊成化された塊成化物を使用することを特徴とする還元鉄の製造方法。

(もっと読む)

焼結鉱の製造方法

【課題】高リン鉱石を焼結原料に配合する場合にも生産率、歩留りの高い高品質の焼結鉱を製造できる、焼結鉱の製造方法を提供すること。また、高リン鉱石のようにAl2O3含有量が高い原料鉱石を用いた場合にも生産率、歩留りの高い高品質の焼結鉱を製造できる、焼結鉱の製造方法を提供すること。

【解決手段】配合された鉄鉱石がP含有量が0.1mass%以上、Al2O3含有量が2.0mass%以上の高リン鉱石を含有し、該高リン鉱石100質量部に対して、FeO源をFeO換算量で3質量部以上配合し、かつ全鉄鉱石100質量部に対する前記FeO源の割合をFeO換算量で5質量部以下とした焼結原料から焼結鉱を製造することを特徴とする焼結鉱の製造方法を用いる。高リン鉱石100質量部に対して、FeO源をFeO換算量で5質量部以上配合すること、FeO源が、ミルスケール、高炉発生ダスト、製鋼ダストであることが望ましい。

(もっと読む)

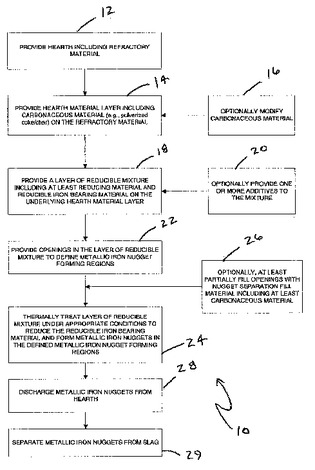

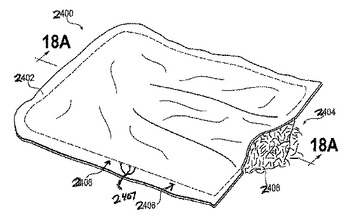

金属鉄ナゲットを生成するための方法およびシステム

金属ナゲットを生成するための方法およびシステムは、炉床材層の少なくとも一部の上に、還元性混合物(たとえば、還元性微小凝集体;還元材および還元性鉄含有物質;溶剤といった添加剤を含む還元性混合物;成形体など)を供給することを含む。一実施形態では、複数のチャネル開口部が、複数のナゲット形成還元材領域を画成するべく、還元性混合物の層を少なくとも部分的に通って延びる。このようなチャネル開口部は、ナゲット分離充填物質(たとえば炭素質物質)を、少なくとも部分的に充填してもよい。還元性混合物の層を熱処理することによって、一つ以上の金属鉄ナゲットの形成を結果として生じる。他の実施形態では、還元性混合物の様々な組成および還元性混合物の形成は、一つ以上の有益な特性を供給する。

(もっと読む)

(もっと読む)

鉄を含む水硬性結合剤を使う鉱物微粉の冷間ブリケット化及び冷間ペレット化

【課題】冶金用途向けに、鉄を含む水硬性鉱物結合剤による、鉄又は非鉄鉱石又は鉱物微粉の冷間ブリケット化及び冷間ペレット化プロセスを提供すること。

【解決手段】本発明は、鉄を含む水硬性鉱物結合剤を使い、冶金用途向けの、鉄又は非鉄又は鉱物微粉の冷間ブリケット化及びペレット化プロセスを提供することであって、前記プロセスは:粉塵/微粉/スラッジの形態で、84〜95重量%の冶金/鉱物/炭素質/油で汚染した材料を、鉄を含む4〜10重量%の水硬性鉱物結合剤、随意に2〜6重量%の水及び0.05〜0.20重量%の界面活性剤と混合し、均質化した乾燥混合物/スラリーを形成する段階、前記乾燥混合物/スラリーをペレット化/圧密化して塊成化材料を形成する段階、並びに前記塊成化材料を大気に10〜14時間曝露したのち、湿分処理することにより前記塊成化材料を3〜20日間硬化する段階、の各段階を含む。鉄を含む結合剤は、化学成分として、25〜45重量%のFe2O3、40〜60重量%のCaO+MgO、及び12〜18重量%のSiO2+Al2O3を有する超微細粉末材料(セメントのような)である。

(もっと読む)

含油スケールの脱油方法及び脱油装置

【課題】 含油スケールの表面に付着する油分を、環境問題を起こすことなく安全に、かつ、効率的に脱油する方法と装置を提供する。

【解決手段】 油が熱分解する温度以下の温度(好ましくは100℃以上220℃以下)に過熱した乾燥蒸気(好ましくは、蒸気飽和度20〜80%)を含油スケール(例えば、含油量0.5%以上のスケール)に接触させることを特徴とする含油スケールの脱油方法。

(もっと読む)

ASR等塩ビを含む廃プラスチックを熱源及び塩素源とする亜鉛含有廃棄物の原料化方法

【課題】ASRなど塩化ビニル樹脂を含有する廃プラスチックを分別や乾留・脱塩素プロセスなしで熱源及び塩素源とし、亜鉛含有廃棄物に含まれる鉛を塩化揮発させて亜鉛・鉛製錬原料として資源化する。

【解決手段】粉砕したASR等塩ビを含む廃プラスチックを、Zn含有廃棄物の塩化反応炉内の高温部に直接吹き込むことで、これを熱源及び塩化揮発反応の塩素源として有効利用し、Zn含有廃棄物及びASR等廃プラスチック中の重金属をZn製錬原料とPb製錬原料とに分離する。

(もっと読む)

金属酸化物の処理方法

【課題】金属酸化物の溶融還元に使用した還元排ガスで金属酸化物を予備加熱して金属酸化物の溶融還元のために必要とする熱エネルギー量を低減することが出来る様に改良された処理方法を提供する。

【解決手段】底部に分離室を備え且つ2つの還元ガス供給口を有する筒状容器から成る旋廻燃焼装置と、旋廻燃焼装置の分離室上部に接続されたロータリーキルンと、筒状容器頂部に接続されたサイクロンから構成される処理装置を使用し、ロータリーキルンに金属酸化物を導入して予備加熱し、得られた金属酸化物と還元排ガスとの混合流体をサイクロンに導入して金属酸化物と還元排ガスとに分離し、分離された金属酸化物を筒状容器に導入して高温の還元ガスによって溶融還元し、底部の分離室にて溶融金属をスラッグから分離して回収すると共に還元排ガスをロータリーキルンに供給する。

(もっと読む)

冶金処理を実施するための方法及び装置

冶金処理は、原料収納器を提供する工程と、第1材料の複数の粒体を該原料収納器内に配置する工程とを含む。第1材料は冶金処理における第1原料を含む。冶金処理のための原料が加えられるチャンバを有する冶金処理用の炉が提供され、原料収納器及び第1材料が該チャンバへ加えられる。材料収納器及び第1材料をチャンバへ加えた後にチャンバは加熱されるが、チャンバはこのように材料収納器及び第1材料がチャンバへ加えられる前に加熱されてもよい。一形態においては、粒体はミルスケールからなり、冶金処理用の炉は高炉である。  (もっと読む)

(もっと読む)

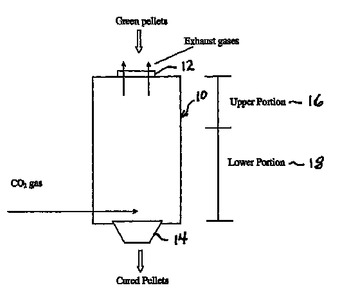

自己還元する低温結合ペレット

自己還元する低温結合ペレット、ならびに溶鉱炉製鉄、非噴射空気炉製鉄、および鋼製錬炉におけるすべての種類の製鋼などを含む多くの種類の鋼鉄を製錬するための、自己還元する低温結合ペレットの製造方法。自己還元する低温結合ペレットは、鉄鉱石濃縮物、炭質還元剤、および結合剤として特別な要件を有する細かく粉砕されたポートランドセメントクリンカを含む。成分はすべて混合されて、混合物を形成する。混合物がボーリングディスクまたは回転ドラムの中に置かれ、水が加えられると、ペレットが生成される。通常約8−16mmの範囲の予め定められた大きさのペレットは、ローラスクリーンを使用することによって得られる。ペレットは、次いで、硬化装置の中に連続的に置かれる。硬化装置の内部で、ペレットは水和され、約100−300℃の温度範囲の、二酸化炭素を含む高温ガスを使用することによって炭酸塩化されることになる。その後、乾燥後に、乾燥されたペレットは硬化装置から排出され、使用可能な状態になる。  (もっと読む)

(もっと読む)

還元金属の製造方法

【課題】回転炉を用いて銑滓分離を行うプロセスにおいて、鉄鉱石などの原料の投入から銑滓分離までに要する時間を短くして、生産性を向上する。

【解決手段】移動型炉床炉の水平移動する炉床上に、金属含有物および固体還元剤を含む混合原料を積載して、この混合原料が炉内を移動する間に加熱して還元すると共に、少なくとも一度は溶融した状態とすることにより、メタルとスラグとを分離して還元金属を製造するに当たり、前記加熱の前に、混合原料を加圧して圧密化する。

(もっと読む)

焼却灰等廃棄物の溶融処理装置

【課題】 ベッド層に溶融スラグと無反応性のコークス又はカーボンを使用し、且つ、その際生じる過剰燃焼の弊害を酸素供給量の調整で抑制できる小型で簡潔な装置を開発する。

【解決手段】本発明溶融処理装置は、焼却灰等の廃棄物を溶融処理する溶融炉において、該溶融炉の下部に溶融後のスラグを一時的に滞留させる燃焼室11を配設し、 該燃焼室の上部に分解ガスの上昇と溶融スラグの滴下を促すロストル21を配すると共に、その上に溶融スラグと無反応のコークス及び/又はカーボンとしたベット層20を形成する。該燃焼室11の一部に一酸化炭素の濃度を感知する燃焼検知器を配すると共に、該燃焼検知器からの指令を受けて室内を若干の不完全燃焼状態に調整可能な酸素の供給装置50及び燃料供給装置12を配設し、溶融炉に廃棄物を投入して溶融処理して構成される。

(もっと読む)

81 - 98 / 98

[ Back to top ]