Fターム[4K013CE00]の内容

溶融状態での鋼の処理 (7,585) | 真空又は減圧による処理、そのための装置 (789)

Fターム[4K013CE00]の下位に属するFターム

RH法によるもの (280)

DH法によるもの (58)

同時にガス処理を行うもの (168)

同時に処理剤添加処理を行うもの (112)

制御 (37)

装置 (113)

Fターム[4K013CE00]に分類される特許

1 - 20 / 21

高清浄度鋼の製造方法

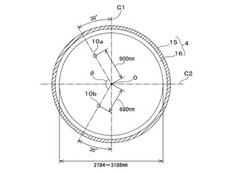

【課題】2つの底吹き用プラグから不活性ガスを吹き込むことによって精錬を行うに際し、各底吹き用プラグの流量や合計の流量を適正化することによって、溶鋼3中の水素濃度[H]、溶鋼中酸素量[O]t、スラグ中の低級酸化物の合計濃度の低い高清浄度鋼を製造することができるようにする。

【解決手段】2つの底吹き用プラグ10a、10bを用いて、1回目の精錬処理、脱ガス処理の前半処理、脱ガス処理の後半処理、2回目の精錬処理を行うこととし、各処理におけるガス流量を規定範囲内にする。

(もっと読む)

真空脱ガス設備のブースターのダスト付着防止方法

【課題】真空脱ガス設備の真空排気装置のブースター内においてダストが水分により付着して固化するのを防止することである。

【解決手段】溶鋼の真空脱ガス処理設備の真空槽1から排ガスを排出して減圧する真空排気設備のブースター13のダスト付着防止方法おいて、ブースター13内を高圧水洗浄してダストを除去し、次いで真空脱ガス処理前で待機中の保熱されている真空槽1の排熱をブースター13内部に引き込んで乾燥させた後に真空脱ガス処理を開始することによってダストがブースター内表面に付着して固着するのを防止する。

(もっと読む)

超高純度合金鋳塊の製造方法

【課題】リン[P]などの不純物元素の金属Caによる還元精錬技術などを、製品鋳塊重量が例えば10kg以上となる実用規模の精錬技術にまで発展させるための具体的な方法を明示すること。

【解決手段】精錬剤は、金属CaとCaハライド組成フラックスとの混合物である。Caハライド組成フラックスは、フッ化カルシウムに酸化カルシウムを5〜30wt%配合したCaF2-CaO、フッ化カルシウムに塩化カルシウムを5〜30wt%配合したCaF2-CaCl2、または、フッ化カルシウムに酸化カルシウムおよび塩化カルシウムを5〜30wt%配合したCaF2-(CaO+CaCl2)である。合金溶湯プール6の重量に対する金属Caの添加率を0.5wt%以上とし、合金溶湯プール6の重量に対するCaハライド組成フラックスの添加率を、金属Caの添加率以上とする。

(もっと読む)

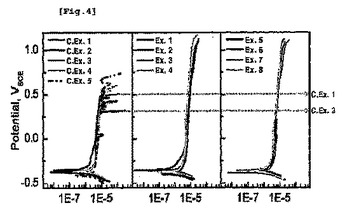

高強度・高耐食の炭窒素複合添加オーステナイト系ステンレス鋼及びその製造方法

本発明は、高強度・高耐食の炭窒素複合添加オーステナイト系ステンレス鋼及びその製造方法に関し、具体的には、8〜12重量%のマンガン(Mn)と、15〜20重量%のクロム(Cr)と、2重量%以下のニッケル(Ni)と、4重量%以下のタングステン(W)と、2重量%以下のモリブデンと、合計(C+N)で0.6〜1.0重量%の炭素(C)及び窒素(N)と、残部である鉄(Fe)及びその他の不可避な不純物とからなる、炭素(C)と窒素(N)が複合添加された高強度・高耐食性を有するオーステナイト系ステンレス鋼及びその製造方法に関する。本発明によって製造されるオーステナイト系ステンレス鋼は、侵入型元素(C+N、C/N)と置換型元素(Mn+Cr、Mn/Cr、または0.5W+Mo)の含量を制御することを通じて、850MPa以上の引張強度及び45%以上の均一延伸率を有し、成形加工性が向上するのみならず優れた耐食性を示し、人体に有害な合金元素であるニッケル(Ni)含量を最小限に抑えることで生体適合性が向上するので、既存のオーステナイトステンレス鋼の適用分野及び高強度・高耐食性が要求される海洋構造物、淡水化設備、オイル及びガス設備/採掘用素材、運送機関用素材などに適用が可能であるばかりか、医療用生体材料、時計などの装身具を含む多様な機能性部品の製造にも有用である。  (もっと読む)

(もっと読む)

耐火物寿命予測方法、及び耐火物残厚推定方法

【課題】ウェア耐火物の寿命を容易にかつ精度よく予測可能な耐火物寿命予測方法の提供。

【解決手段】真空脱ガス炉1を構成するウェア耐火物21とパーマネント耐火物20との間に熱電対31を設置し、熱電対31で測定したウェア背面温度とウェア耐火物21の残厚との関係を表す温度残厚関係データをデータベースとして構築し、さらに、ウェア背面温度とチャージ回数との温度チャージ回数関係データを更新しながら構築し、温度残厚関係データと温度チャージ回数関係データとに基づいて、ウェア耐火物21が寿命の残厚となるウェア背面温度に達するチャージ回数を予測する。

(もっと読む)

低炭素マルテンサイトステンレス鋼製のプラスチック射出成形金型

【解決手段】フラットスクリーンTV等の電子表示画面のパネル又はフレームといった1つ以上の物品のプラスチック射出成形用に構成された金型キャビティを有する型板は、C:約0.05〜0.07重量%、Mn:約1.15〜1.45重量%、P:最大0.025重量%、S:最大0.008重量%、Si:約0.3〜0.6重量%、Cr:約12.15〜12.65重量%、Ni:0〜0.5重量%、Cu:約0.45〜0.65重量%、V:約0.02〜0.08重量%、N:約0.04〜0.08重量%、を含み、残部がFe及び微量の通常存在する元素である、低炭素マルテンサイトステンレス鋼合金から形成される。 (もっと読む)

高清浄度鋼の製造方法

【課題】鋼材の成分の規格範囲を出来る限り外すことなく酸化物系介在物の低減を行うことができるようにする。

【解決手段】鋼材5を電子ビーム2によって溶解することにより高清浄度鋼を製造する製造方法において、鋼材5を電子ビーム2により溶解するに際し、鋼材5の[C]を0.03質量%以上とし、電子ビーム2に供給する電力を電力原単位で4〜10kWh/kgとし、溶解真空度を1×10-3Torr以下とし、電力原単位/溶鋼表面積の値を0.015kWh/kg・cm2以上とする。

(もっと読む)

高強度合金化溶融亜鉛めっき鋼板

【課題】固溶強化元素Mnの多量添加で引張強度390MPa以上とし、優れた絞り成形性と耐パウダリング性に優れた、自動車外板パネル用合金化溶融亜鉛めっき鋼板を提供する。

【解決手段】 合金化溶融亜鉛めっき鋼板を、C:0.0005〜0.025%、Si:0.15%以下、Mn:1.0〜2.5%、P:0.06%以下、S:0.02%以下、N:0.006%以下、sol.Al:0.005%未満、Ti:0.005〜0.05%およびNb:0.05〜0.20%O:0.0020〜0.0100%を含有し、残部がFeおよび不純物からなる化学組成を有する鋼板から構成する。化学組成は、前記Feの一部に代えて、質量%で、B:0.0001〜0.0020%を含有してもよく、Cr:1%以下、Mo:1%以下、V:1%以下、W:1%以下、Cu:1%以下およびNi:1%以下の群から選ばれる1種または2種以上を含有してもよく、O:0.0020〜0.0100%を含有してもよい。

(もっと読む)

強度異方性と被削性に優れた機械構造用鋼および機械構造用部品

【課題】Pbフリーであっても良好な被削性(特に工具寿命向上)を発揮すると共に、横目の強度を確保することによって強度の異方性をも低減した機械構造用鋼、およびこうした機械構造用鋼から得られる機械構造用部品を提供する。

【解決手段】本発明の機械構造用鋼は、下記(1)式の関係を満足しつつ化学成分組成を適切に調整し、且つ、圧延方向の断面を観察したときに、Al2O3含有量が50%以上である酸化物系介在物が10面積%以下であり、CaO含有量が4〜50%である複合酸化物を核とする硫化物系介在物が20面積%以上で存在するものである。

([Al]+[Ca])/[S]≦0.7 …(1)

但し、[Al]、[Ca]および[S]は、夫々Al、CaおよびSの鋼中の含有量(質量%)を示す。

(もっと読む)

伸びフランジ性と疲労特性に優れた高強度鋼板およびその溶鋼の溶製方法

【課題】伸びフランジ性に優れた高疲労特性・低降伏比高強度鋼板を提供する。

【解決手段】C:0.03〜0.20質量%、Si:0.08〜1.5質量%、Mn:1.0〜3.0質量%、P:0.05質量%以下、S:0.0005〜0.02質量%、N:0.0005〜0.01質量%、酸可溶Al:0.01質量%以下、酸可溶Ti:0.08〜0.2%、CeもしくはLaの1種または2種の合計:0.0005〜0.04質量%を含有し、残部が鉄および不可避的不純物からなる鋼板であり、その鋼板中に存在する円相当直径1μm以上の介在物で、かつ、長径/短径が5以上の延伸介在物の個数割合が20%以下である。

(もっと読む)

極低炭フェライト系ステンレス鋼およびその製造方法

【課題】凝固組織を微細化させ等軸晶を増大させた極低炭フェライト系ステンレス鋼、およびその製造方法を提供する。

【解決手段】溶銑を脱炭精錬した後、脱ガス精錬を行ない、さらに脱酸材を添加して脱酸し、得られた溶鋼を取鍋に収容するまでにTiとBを添加して、C:0.01質量%以下,Si:0.03〜0.3質量%,Mn:0.1〜0.5質量%,P:0.05質量%以下,S:0.01質量%以下,Cr:20〜25質量%,Ti:0.2〜0.5質量%,B:0.003〜0.08質量%およびN:0.005〜0.015質量%を含有し、残部がFeおよび不可避的不純物からなる組成を有する溶鋼を得た後、溶鋼を取鍋に収容しさらに取鍋から鋳型に鋳込む。

(もっと読む)

極低炭フェライト系ステンレス鋼およびその製造方法

【課題】極低炭フェライト系ステンレス鋼の溶鋼を鋳型に鋳込みさらに凝固するまでの冷却過程にて凝固組織を微細化させ、等軸晶を増大させた極低炭フェライト系ステンレス鋼、およびその製造方法を提供する。

【解決手段】溶銑を脱炭精錬した後、脱ガス精錬を行ない、さらに脱酸材を添加して脱酸し、得られた溶鋼を取鍋に収容するまでにTiとBを添加して、C:0.01質量%以下,Si:0.03〜0.3質量%,Mn:0.1〜0.5質量%,P:0.05質量%以下,S:0.01質量%以下,Cr:20〜25質量%,Ti:0.2〜0.5質量%,B:0.003〜0.08質量%,Mg:0.0005〜0.01質量%およびN:0.005〜0.015質量%を含有し、残部がFeおよび不可避的不純物からなる組成を有する溶鋼を得た後、溶鋼を取鍋に収容しさらに取鍋から鋳型に鋳込む。

(もっと読む)

粉状製鋼スラグの安定化処理方法および安定化製鋼スラグ

【課題】高膨張性を有する粉状の製鋼スラグの低膨張化をはかる安定化処理方法を提供する。

【解決手段】粒径1mm以下を60質量%以上含み、体積膨張率が3%以上の粉状の製鋼スラグについて、その含有水分量を10質量%以上25質量%以下に調整し、炭酸ガス純分量でスラグ1トン当たり、5Nm3/Hr以上100Nm3/Hr以下の炭酸ガスを含有するガスを供給して、5時間以上保持する。これにより、体積膨張率が1.5%以下を達成し、粉状スラグの自然砂あるいは砕砂等の土木用資材の代替使用を可能にする。

(もっと読む)

浸漬管のスラグ除去装置および浸漬管のスラグ除去方法

【課題】大型の浸漬管に付着したスラグを除去するにあたり、複数の昇降装置を走行台車等に搭載することなく、強力な押し上げ動作によって除去作業を安定して実現する。

【解決手段】上端にカッター刃15を有する円筒状のカッター支持体14が走行台車12に設置されている。取鍋昇降装置の上昇部8とカッター支持体14とが接続自在である。走行台車12の底部には開口部13が形成され、取鍋昇降装置の上昇部8は、開口部13を通過して、カッター支持体14の底部14aを押し上げることができる。取鍋昇降装置の上昇部8の強力な押上げを利用して、浸漬管4外周に付着したスラグSをカッター刃15で削り取ることができる。

(もっと読む)

マルエージング鋼

【課題】 真空再溶解を行って得られるマルエージング鋼帯中に残留する、非金属介在物の大きさを効果的に小さくした新規のマルエージング鋼を提供する。

【解決手段】 真空再溶解用の消耗電極を製造し、該消耗電極を用いて、真空再溶解を行うTiを含有するマルエージング鋼の製造方法において、前記消耗電極はCaを5ppm以上含有するマルエージング鋼の製造方法であり、少なくともCa:15ppm未満(0は含まず)、酸素:10ppm未満、窒素:15ppm未満、Ti:2.0%以下(0は含まず)を含有したマルエージング鋼であって、組織中の10μm以上の酸化物系非金属介在物の総個数に対して、前記酸化物系非金属介在物中の金属元素のうち、Alを85mass%以上含む10μm以上の酸化物系非金属介在物が70%未満であるマルエージング鋼である。

(もっと読む)

高窒素鋼の製造方法

【課題】高窒素鋼を加圧雰囲気で製造する際に、過大な製造装置を必要とすることなく、ガス欠陥を生じることなく造塊を行うことができる製造方法を得る。

【解決手段】窒素含有合金鋼を加圧雰囲気下で製造するにあたり、所定の窒素含有量を達成する窒素分圧を有する混合ガス雰囲気中で前記合金鋼を溶解し、平衡状態になった溶鋼から鋼塊を造塊する際に、凝固時の固相率および窒素分圧に基づく液相中の窒素濃度が、凝固時の固相率および全圧に基づく液相中の許容窒素溶解度よりも小さくなるように、前記窒素分圧と前記全圧を調節して前記溶鋼を凝固させるので、物性値の情報によって確認試験を実施する必要も無く操業条件が決定できる。前記窒素分圧と前記全圧の調節は、過剰窒素指数INDEX(1)またはINDEX(2)が0よりも小さい値を持つようにして行うことができる。

(もっと読む)

高清浄度鋼の溶製方法

【課題】真空脱ガスを行なう際の溶鋼のフォーミングを防止し、高清浄度鋼の生産性向上を達成できる溶製方法を提供する。

【解決手段】転炉で溶鋼の脱炭処理を行なった後、取鍋に収容した溶鋼に可溶性ガスを溶解させ、次いで溶鋼を真空脱ガス槽に収容し、真空脱ガス槽内を2.7〜13.3kPa/分(=20〜100torr/分)の割合で減圧して所定の真空度に到達させ、引き続き真空脱ガス槽内を所定の真空度に維持しつつ真空脱ガス処理を行なう。

(もっと読む)

高強度耐熱鋳鋼とその製造方法及びそれを用いた用途

【課題】本発明の目的は、620℃以上でのクリープ破断強度と靭性が高く、かつ溶接性の良好な高強度耐熱鋳鋼とその製造方法及びそれを用いた蒸気タービンケーシング及び主蒸気止め弁ケーシング並びに蒸気加減弁ケーシングと蒸気タービン発電プラントを提供することにある。

【解決手段】本発明は、質量で、C0.06〜0.16%、Si0.05〜1%、Mn0.1〜1%、Cr8〜12%、Ni0.1〜1.0%、Mo0.7%以下、W1.9〜3.0%、V0.05〜0.3%、Nb、Ta及びZrの1種以上の合計量が0.01〜0.15%、Co0.01〜2%、N0.01〜0.08%、B0.0005〜0.01%を含有し、残部がFe及び不可避的不純物よりなることを特徴とする高強度耐熱鋳鋼にある。

(もっと読む)

鋼塊の製造方法

本発明は、鋼塊中の介在物サイズの微細化を図るものであり、溶鋼中に混濁する酸化物の組成をMgO主体とするに十分な量のMgを有する溶湯に調整するMg酸化物形成工程と、該Mg酸化物形成工程よりも雰囲気の真空度を減圧として、溶湯中のMg酸化物をMgと酸素に解離させ、Mg含有量をMg酸化物形成工程の50%以下とする解離工程を経る鋼塊の製造方法である。Mg酸化物形成工程において、一旦凝固させる工程を採用することが好ましい。すなわち、Mg酸化物形成工程を一次溶解とし、該一次溶解時の溶鋼中に混濁する酸化物の組成をMgO主体とするに十分な量のMgを有する溶湯に調整した後、凝固させ、解離工程を一次溶解時よりも真空度を減圧として再溶解し、Mg酸化物をMgと酸素に解離させ、Mg含有量を再溶解前の50%以下とすることが好ましい。  (もっと読む)

(もっと読む)

Ti含有ステンレス鋼の製造方法

【課題】 還元剤のコストを高くせずにノズル詰まりの発生とパウダー巻き込みによる表面欠陥の発生を効果的に防止する。

【解決手段】 Tiが0.01〜0.8質量%、Siが0.1〜1.0質量%、Sが20ppm以下を含有する含Cr鋼の溶製において、真空下または大気圧下で、Nが150ppm以下となるように脱Nおよび脱炭処理を行った後、Siを用いた還元処理により還元処理後のスラグ塩基度(CaO/(SiO2+Al2O3))を1.8以上に制御する。その後、更にAlの含有量が0.02質量%以上となるようにAlを添加するとともに所定量のTiを投入し、かつ、鋳込み前の鍋中及び/又は鋳込み中のタンディッシュ内にCaSiを投入し、連続鋳造する。

【効果】 ノズル閉塞を防止し、かつ、良好な表面品質が得られる。

(もっと読む)

1 - 20 / 21

[ Back to top ]