Fターム[4K013CE01]の内容

溶融状態での鋼の処理 (7,585) | 真空又は減圧による処理、そのための装置 (789) | RH法によるもの (280)

Fターム[4K013CE01]に分類される特許

1 - 20 / 280

低カルシウム鋼の溶製方法

転炉吹錬終点温度設定方法

【課題】転炉吹錬、2次精錬、鋳込み工程を有する製鋼プロセスにおける、適正な転炉吹錬終点温度を設定する方法を提供する。

【解決手段】転炉吹錬終了以降の溶鋼温度降下量を、転炉出鋼時の脱酸形態に応じて、脱酸形態ごとに予め設定された溶鋼温度降下量の予測式を用いて予測し、予測された溶鋼温度降下量と要求溶鋼温度から、転炉吹錬の吹錬終点温度を設定する。溶鋼温度降下量の予測は、選定した操業因子について、予め、脱酸形態ごとに、重回帰分析により回帰係数を求め、その回帰係数を用いて予測式を設定し、その予測式を用いて算出する。これにより、予測式の適用範囲が拡大し、予測精度が向上し、製造コストの低減が可能となる。

(もっと読む)

軸受用棒鋼

【課題】転動疲労寿命に優れ、圧延ままで冷間鍛造が可能な軸受用棒鋼の提供。

【解決手段】特定量のC、Si、Mn、P、S、Cr、Al、CaとOを含有し、残部はFe及び不純物からなる化学成分を有し、超音波疲労試験の破壊起点介在物を極値統計処理して求めた評価予測体積144mm3中の予測最大介在物幅≦20μm、予測最大介在物長さ≦800μmであり、破壊起点介在物が酸化物の場合には、平均組成がCaO:2.0〜20%、MgO:0〜20%及びSiO2:0〜10%で、かつ残部がAl2O3であって、特定の2元系、3元系及び4元系の酸化物のうちの何れかからなり、かつ、破壊起点介在物が硫化物の場合には、平均組成がCaS:100%のCaSの1元系硫化物、又はCaS:1.0%以上、MgS:0〜20%で、かつ残部がMnSであって、特定の2元系又は3元系の硫化物からなり、棒鋼の表面からR/2部位置までの最大硬さがビッカース硬さで290以下である軸受用棒鋼。

(もっと読む)

真空脱ガス装置の下部構造

【課題】溶融金属の通過する管路を有した環流管を2つ備えた真空脱ガス装置の下部構造であって、環流管の耐久性を向上させたものを提供する。

【解決手段】各環流管は、横断面が90°以上180°以下の中心角度を有した円弧状のスリーブと環流管本体とを備えて、互いに相補的な形状を有して嵌め合わされて管路を形成し、かつ、2つの環流管の横断面において2つの管路の中心点を結んで仮想線分としたときに、各円弧状スリーブの周方向における両端部が、それぞれ仮想線分を挟んで周方向に45°以上の角度を有する位置に存在させるようにした真空脱ガス装置の下部構造である。

(もっと読む)

高窒素鋼の製造方法

【課題】窒素含有率のばらつきを小さく抑えることができるとともに操業効率を向上させることができる。

【解決手段】精錬容器2内で精錬した溶鋼3を循環脱ガス処理によってさらに精錬する高窒素鋼の製造方法において、循環脱ガス処理に先立って精錬容器2中に最大粒径1mm以下の窒化珪素鉄1を投入する。

(もっと読む)

真空脱ガス設備の煙道ダクト内付着物の除去装置

【課題】設置スペースが十分に確保できない場合であっても、煙道ダクト内付着物を除去する際に作業者の作業負担を軽減することができる真空脱ガス装置の煙道ダクト内付着物の除去装置を提供する。

【解決手段】除去装置1は、真空脱ガス設備に含まれる処理槽2の、煙道ダクト3とは反対側に設けられたマンホール4から煙道ダクト内付着物を除去する除去装置であって、マンホール4から処理槽2を経て煙道ダクト3に達するチゼル5を備えたブレーカー60と、ブレーカー60の向きを俯仰可能、且つ左右に旋回可能に調整できるようにブレーカー60を支持した調整機構と、ブレーカー60の反力を受けるように配置されたブレーキと、を有することを特徴とするものである。

(もっと読む)

溶鋼の真空脱ガス用浸漬管

【課題】真空脱ガス装置のそれぞれの環流ガス配管からの環流ガスの吐出量を均一とし、環流する溶鋼流の乱れによる耐火物の不均一な損傷の発生を防止する。

【解決手段】環流ガス吐出孔位置によって環流ガスを吹き込む環流ガス配管5長さが異なる構造の浸漬管において、(1)集合管6から遠い位置に配置する環流ガス配管6及び吐出孔5a周辺の断熱を強化する、(2)環流ガス配管へ直接断熱材を塗布あるいは断熱テープを巻く、(3)配管長が短い環流ガス配管の内断面積よりも、配管長が長い環流ガス配管の内断面積を大きくする、(4)浸漬管の内筒側吐出孔部位置から浸漬管の外筒側に存在する溶融金属の湯面位置までの距離が、最短になるように環流ガス配管を配置する、(5)環流ガス配管の長さが、配管元吹込み部から吐出孔までの各配管の圧損差が10%以内となる長さにする。

(もっと読む)

製鋼スラグの資源化方法

【課題】溶銑脱硫スラグの発生をなくし、転炉スラグのフッ素レス化と脱Cスラグの脱P工程リサイクルを促進し、さら二次精錬スラグをフッ素レス化して製鋼工程内リサイクルを進め、製鋼工程から系外に排出されるスラグ量を低減するとともに、系外に排出されるスラグのフッ素レス化を実現する。

【解決手段】RH真空脱ガス装置に加えて、アーク加熱手段を有する二次精錬装置(アーク加熱二次精錬装置)を用いて溶湯の加熱昇温を行うことにより、先立つ転炉精錬でのホタル石使用を不要とするとともに二次精錬でのホタル石使用を不要とし、アーク加熱二次精錬装置で脱硫精錬を行うことによって溶銑予備脱硫を不要とするとともに二次精錬スラグの転炉リサイクルを可能にする。

(もっと読む)

溶鋼の脱硫方法および製造方法

【課題】転炉出鋼後に採取した溶鋼あるいは二次精錬中の溶鋼のS濃度を迅速かつ精度よく分析することによって、高い精度で鋼のS濃度を制御することを可能とする溶鋼の脱硫方法、およびその脱硫方法を用いた溶鋼の製造方法を提案する。

【解決手段】転炉出鋼後の溶鋼あるいは二次精錬中の溶鋼から試料を採取してS濃度を分析し、その分析値に基づいて、Sの合否判定および/またはその後の脱硫処理条件を決定する溶鋼の脱硫方法において、上記S濃度を、試料を純酸素雰囲気下で高周波誘導加熱により酸化させて、溶鋼中のSをSO2とする高周波誘導加熱工程と、上記高周波誘導加熱工程で生成したSO2含有ガスを、紫外蛍光法で分析して試料中のS濃度を定量する分析工程を含む方法で分析することとを特徴とする溶鋼の脱硫方法および製造方法。

(もっと読む)

エレクトロスラグ再溶解法による高純度鋼の溶製方法

【課題】極低硫化、極低燐化を同時になし得る高純度鋼の溶製方法を提案する。

【解決手段】連続鋳造法または造塊法により製造した鋼を、エレクトロスラグ再溶解法による再溶解によって高純度鋼に溶製する方法において、前記エレクトロスラグ再溶解時に添加するフラックスおよび溶融時スラグの組成を、

CaO :20〜60mass%、 Al2O3:10〜40mass%、

CaF2:20〜60mass%、 T.Fe(酸化鉄):1〜10mass%、

CaO/Al2O3:1.0〜6.0、

に調整する。

(もっと読む)

脱ガス装置の浸漬管

【課題】従来の浸漬管構造を大幅に変更することなく、非常に簡便に耐火物の長寿命化を図ることが可能な脱ガス装置の浸漬管を提供する。

【解決手段】筒状の芯金11の内周側と外周側に、それぞれ内周側耐火物12と外周側耐火物13が設けられた脱ガス装置の浸漬管10であり、内周側耐火物12と芯金11との間、及び外周側耐火物13と芯金11との間のいずれか一方又は双方に、厚みが1mm以上5mm以下で、かつ雰囲気温度500℃における熱伝導率が0.05W/(m・K)以下である断熱材16が配置されている。

(もっと読む)

溶鋼中炭素濃度の調整方法

【課題】RH式真空脱ガス処理中に、その処理後の溶鋼中C濃度を0.010〜0.050%の範囲とする溶鋼のC濃度調整方法であって、そのRH処理後のC濃度を目標値±0.001%以内に制御する方法を提供することである。

【解決手段】RH式真空脱ガス処理中に、その処理中溶鋼のC濃度を0.005〜0.010%高める加炭処理を行うことによって、その加炭処理後の溶鋼中C濃度を0.010〜0.050%の範囲とする。その加炭処理開始前にその溶鋼中のAl濃度を0.01%〜0.10%とし、かつ、そのRH真空槽内雰囲気圧力を67〜1330Paとしてから、炭剤粉末とCaO粉末とを混合した加炭剤粉末を、そのRH真空槽内に設置した上吹きランスを通じて、C質量換算速度を加炭対象溶鋼のトン当たり0.024〜0.058kg/minとして、その溶鋼へ上吹き添加する。

(もっと読む)

高清浄度軸受鋼およびその溶製方法

【課題】鋼中の酸化物組成をCaO−Al2O3−MgO系に制御することで転動疲労寿命の長い高清浄度鋼を提供することに加え、その溶製方法を提供する。

【解決手段】mass%で、C濃度:0.85〜1.2%、Sol.Al濃度:0.020〜0.035%、Cr濃度:0.50〜2.0%、S濃度:0.0020%以下、Total O濃度:0.0020%以下を有するとともに、連続鋳造後の鋳片から切り出したサンプルを鏡面研磨して顕微鏡観察した際に該鏡面研磨面上に存在する円相当径で1.0μm以上10μm以下の非金属介在物を有し、該非金属介在物を構成する全元素の中でのCa、Al、MgおよびOの占める割合が90atom%以上であるとともに、そのCa濃度が5atom%以上である非金属介在物の全個数のうち、その非金属介在物のCaO濃度が20〜50mass%であるものの個数比率が50%以上であることを特徴とする高清浄度軸受鋼である。

(もっと読む)

脱ガス装置の浸漬管

【課題】芯金の変形や、芯金を覆う耐火物の損傷を抑制し、寿命末期まで安定に長寿命化を図ることが可能な脱ガス装置の浸漬管を提供する。

【解決手段】筒状の芯金11の内周側と外周側に、それぞれ内周側耐火物12と外周側耐火物13が設けられた脱ガス装置の浸漬管10は、内周側耐火物12と芯金11との間、及び外周側耐火物13と芯金11との間のいずれか一方又は双方に、断熱材16が配置され、この断熱材16に向けてArガスを吹付ける供給ヘッダ17、18を有するので、寿命末期まで安定に長寿命化を図ることが可能である。

(もっと読む)

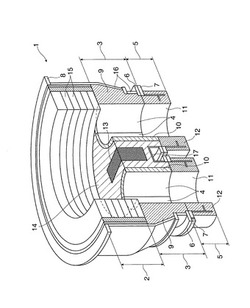

真空脱ガス装置の浸漬管

【課題】下耐火物層の落下を抑えるのに有利な真空脱ガス装置の浸漬管を提供する。

【解決手段】浸漬管は、真空脱ガス装置に直接的または間接的に取り付けられ縦方向に沿った中心軸線P1の回りに巡らされた芯金2と、縦向きの溶湯通路30を形成するように芯金2の内周側および外周に筒形状に設けられた耐火物層3を備える。耐火物層3は、芯金2の上部に機械的に係合する上耐火物層4と、上耐火物層4の下側に位置する下耐火物層5と、下耐火物層5に固定された縦部材27と縦部材27から外方に延設された鍔状フランジ部26fとをもつ金属製の第1結合部材26と金属製の第2結合部材24,25とを備えている。第2結合部材24,25は鍔状フランジ部26fに結合されている。これにより下耐火物層5は芯金2に吊持される。

(もっと読む)

真空脱ガス装置の浸漬管

【課題】キャスタブル層の外方に配置されている空気がキャスタブル層をこれの径内方向に透過して溶湯通路側に移行することを抑制し、溶鋼等の溶湯に含まれる窒素成分を抑え、溶鋼等の溶湯の高品質化に貢献できる真空脱ガス装置の浸漬管を提供する。

【解決手段】耐火物層3は、上耐火物層4と下耐火物層5とを備えている。上耐火物層4および下耐火物層5の境界域6において、上耐火物層4および下耐火物層5のうちの一方に設けられた凸部7と、上耐火物層4および下耐火物層5の境界域6において上耐火物層4および下耐火物層5のうちの他方に設けられ凸部7に嵌合する凹部8とが設けられている。凸部7および凹部8の嵌合により上耐火物層4および下耐火物層5の境界域6における溶湯の進入を抑制させる。

(もっと読む)

下部槽交換システム及び下部槽交換方法

【課題】地金及びスラグ除去作業時に昇降シリンダーが破損せず、また下部槽の交換作業の効率化及び人的負荷の軽減が可能な下部槽交換システム及び下部槽交換方法を提供する。

【解決手段】下部槽交換システムは、レール11上を走行する台車12、台車12上を昇降する昇降架台16、昇降架台16を昇降させる昇降シリンダー15、昇降架台16上に設置され、前後左右方向に移動可能とされたスライドテーブル18、及び地金回収ボックスを支持する地金回収ボックス支持手段20とを有する芯合わせ装置10と、スライドテーブル18上にセット可能とされ、下部槽に接続される2基の浸漬管が載置可能とされた浸漬管移送架台と、スライドテーブル18上にセット可能とされる下部槽移送架台を下部槽と共に懸吊可能な吊り治具とを備えている。

(もっと読む)

溶融金属減圧精錬用ノズルおよび精錬方法

【課題】減圧下での溶融金属の精錬において、ノズル先端部の溶損を抑制しながら脱硫効率を安定して高める。

【解決手段】第1の開口部2aおよび第2の開口部2bを有するとともに第1の開口部2aから第2の開口部2bへ向かう軸方向へ向けて気体とフラックスを流す管状の本体2と、第1の開口部2aと第2の開口部2bとの間に本体2の内壁2cから離間して配置される流動制御体3とを備え、溶融金属精錬用ランスの先端に配置されて、溶融金属の表面に減圧下で気体と共にフラックスを吹き付ける溶融金属減圧精錬用ノズル1である。

(もっと読む)

高疲労強度鋼鋳片の製造方法

【課題】 ストラス寿命試験の10%破断寿命(B10寿命)が5×107回以上となる高疲労寿命の高疲労強度鋼鋳片の製造方法を提供する。

【解決手段】 高炉で溶製された溶銑を転炉で脱炭精錬して溶鋼を溶製し、該溶鋼を転炉から取鍋に出鋼し、その後、取鍋内の溶鋼に加熱攪拌処理を施した後に真空脱ガス処理を施し、次いで、得られた溶鋼を連続鋳造機で連続鋳造して高疲労強度鋼の鋳片を製造するにあたり、前記出鋼後に取鍋内の転炉スラグを取鍋から除滓し、該転炉スラグの除滓後、取鍋内に媒溶剤を添加して、該媒溶剤の添加によって生成される取鍋内スラグの組成を、比[質量%CaO/質量%SiO2]が6.0〜12.0、比[質量%CaO/質量%Al2O3]が1.5〜3.0、MgO含有量が4.0質量%以下、TiO2含有量が1質量%以下で、且つ、取鍋内スラグの1600℃での粘度を1.3〜2.0poiseに調整し、前記加熱攪拌処理を実施する。

(もっと読む)

REM添加用ワイヤー

【課題】REMの歩留を確保しつつ、ノズル閉塞性の向上やノズル溶損性の向上を図ることによって安定的に操業することができるREM添加用ワイヤーを提供する。

【解決手段】REM添加用ワイヤー5は、REM=20〜40質量%、Ca=1〜5質量%、残部にSiを含み、且つ、5×Ca濃度(質量%)+5≦REM濃度(質量%)≦5×Ca濃度(質量%)+25となり、さらに、1mm以下の粒度のものが25%未満、100μm以下の粒度のものが15%未満、平均粒度が500μm〜700μm、最大粒度が5mmとなっている。

(もっと読む)

1 - 20 / 280

[ Back to top ]