Fターム[4K018BB04]の内容

Fターム[4K018BB04]の下位に属するFターム

超微粒子 (851)

Fターム[4K018BB04]に分類される特許

21 - 40 / 2,173

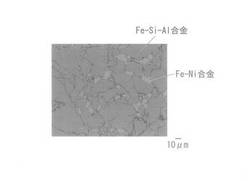

圧粉磁心

【課題】高透磁率で低損失な圧粉磁心、及びその製造方法を提供する。

【解決手段】軟磁性粒子の表面に絶縁被膜を有する複数の被覆粒子から構成される圧粉磁心であり、軟磁性粒子がFe-Si-Al合金粒子とFe-Ni合金粒子とで構成されている。Fe-Si-Al合金粒子の平均粒径が25μm〜100μm、Fe-Ni合金粒子の平均粒径が25μm未満である。複数のFe-Si-Al合金粒子がつくる隙間に、相対的に圧縮性に優れる上に保磁力が小さい微粒のFe-Ni合金粒子を充填させることで、成形性に優れる上に、透磁率の向上及び低損失を図ることができる。原料粉末を圧縮成形した後、加熱温度:550℃〜900℃の熱処理を施すことで、成形時の歪を除去してヒステリシス損を低減でき、かつ絶縁被膜の熱的損傷を防止して渦電流損を低減できることからも、低損失な圧粉磁心が得られる。

(もっと読む)

銀粉及びその製造方法、並びに銀ペースト

【課題】ペースト作製時の溶媒中での分散性が良好であり、かつ、混練時におけるフレーク等の発生を抑制できる銀粉及びその銀粉の製造方法を提供する。

【解決手段】当該銀粉とエポキシ樹脂とを420Gの遠心力で混練し、さらに3本ロールミルを用いて混練して得られたペーストを粘弾性測定装置により測定したせん断速度1250sec−1での法線応力が1〜10Nである銀粉。当該銀粉は、塩化銀と錯化剤により溶解して得られた銀錯体溶液と還元剤溶液とを混合し、銀錯体を還元して銀粉を製造する方法において、還元剤溶液に還元剤としてアスコルビン酸を含有させるとともに、銀錯体溶液及び還元剤溶液の両方、又はいずれか一方に、銀に対して0.1〜15質量%の水溶性高分子を添加して還元した後、乾燥前に界面活性剤又は界面活性剤及び分散剤により表面処理することで得られる。

(もっと読む)

銅合金素材及びその製造方法

【課題】Tiを含む化合物を析出させて強度向上と高電気伝導率の両立を図ることである。

【解決手段】銅合金素材は、0.2〜0.7質量%のチタンと、0.08〜0.4質量%の炭素とを含み、残部が銅及び不可避的不純物からなる、銅合金素材。

(もっと読む)

焼結体の製造方法

【課題】焼結体を低コストで製造する方法を提供する。

【解決手段】金属粉末に、熱可塑性樹脂とワックスからなるバインダーを40〜60体積%添加して、加熱混練して原料を調整する原料調整工程と、原料を押型に充填する充填工程と、原料をパンチで加圧して成形する加圧成形工程と、加圧成形工程の後に得られた成形体15を抜き出す抜き出し工程と、抜き出された成形体15を加熱してバインダーを除去する脱バインダー工程と、脱バインダーされた成形体15を加熱して粉末どうしを拡散結合させる焼結工程とを備え、加圧成形工程において、成形体15の底部を形成する第1パンチ11と、成形体15端面以外を形成する第2パンチ12と、成形体15の端面を加圧する第3パンチ13とを用い、第1パンチ11を金型14に対して固定し、かつ、第2パンチ12を原料に押し込むように加圧するとともに、第3パンチ13により原料に背圧を加えながら成形する。

(もっと読む)

タングステン製品の製造方法

【課題】切削加工を使用した、薄肉で中空の形状を有し純度99.9%以上のタングステンから成るタングステン製品を製造する製造方法を提供する。

【解決手段】タングステン粉末を円柱などの単純形状のブロックに成形するプレス工程と、前記成形されたタングステンブロックを、所定の比重となるように仮焼結する仮焼結工程と、前記仮焼結されたタングステンブロックの端部を把持しながら、前記タングステンブロックの外部と内部を切削し、その後、前記端部を切り離して薄肉で中空の形状を有するタングステン中空体を成形する切削工程と、前記切削成形されたタングステン中空体を、所定の比重となるように本焼結する本焼結工程と、前記本焼結されたタングステン中空体を仕上げ加工する工程とを含むものである。

(もっと読む)

軟磁性粉末、圧粉磁芯、及び磁気デバイス

【課題】コアロス及びその周波数依存性が小さく、1MHz以上の高周波で駆動してもコアロスが小さい圧粉磁芯を作製し得る、軟磁性粉末、及びコアロス及びその周波数依存性が小さな圧粉磁芯、並びに、磁気デバイスを提供することにある。

【解決手段】FeまたはFe−Ni系合金の軟磁性粉末であって、前記軟磁性粉末の一次粒子径が0.01〜5μmであり、アスペクト比と面積比の積の平均値が1.0〜4.0であることを特徴とする軟磁性粉末。

(もっと読む)

微小部品およびその製造方法

【課題】厚さが0.5mm以下のような微小な部位を有する金属製微小部品において、結晶粒の成長を抑制し、少なくとも微小な部位を多結晶で構成した微小部品を提供する。

【解決手段】少なくとも厚さが0.5mm以下の部位微小部品製造に当たり、焼結後の結晶粒の粒径を25μm以下とする。原料粉末として最大粒径が25μm以下のものを用い、原料粉末を結晶粒が成長しないよう焼結することで微小部品の結晶粒の粒径を25μm以下とすることができる。

(もっと読む)

希土類窒化物系等方性焼結磁石とその製造方法

【課題】 磁気特性に優れ,かつ高い密度を有するSm-Fe-N系合金等方性磁石を提供する。

【解決手段】鱗片状のSm-Fe-N系合金の磁石粉末を焼結して,相対(かさ)密度83体積%以上で,最大エネルギー積(BH)maxが13MGOeを超の等方性磁石とする。

(もっと読む)

Ni基耐食耐摩耗合金

【課題】耐食性および耐摩耗性に優れたNi基耐食耐摩耗合金を提供する。

【解決手段】第1原料粒子と、前記第1原料粒子と別個に作成された第2原料粒子とを含む原料を焼結することにより製造されたNi基耐食耐摩耗合金であって、前記Ni基耐食耐摩耗合金は、焼結後において、集合体内結合相中に金属硼化物が分散した金属組織を有する球状または塊状の硬質粒子集合体と、前記硬質粒子集合体の間にあって前記硬質粒子集合体同士を結合する集合体間結合相とを有してなる金属組織を有し、前記第1原料粒子は、重量%で、B:0.6〜3.2%、Si:0.5〜8%、Mo:5〜24%を含み残部Niおよび不可避的不純物である組成の溶湯から溶湯噴霧法によって粉末を作成し、この粉末から30〜300μmの粒径のものを選別したものからなり、結合相中に金属硼化物が分散した金属組織を有しており、前記第2原料粒子は、硬質金属炭化物粒子または耐食性向上に寄与する金属の粒子からなる。

(もっと読む)

希土類磁石前駆体の焼結体を形成する磁性粉体の製造方法

【課題】希土類磁石前駆体の焼結体を形成する磁性粉体の製造方法に関し、組織内に粗大粒を含まない磁性粉体を精緻かつ効率的に選別し、最適なナノサイズの結晶粒からなる組織を有する磁性粉体を製造することのできる希土類磁石前駆体の焼結体を形成する磁性粉体の製造方法を提供する。

【解決手段】ナノ結晶組織のNd-Fe-B系の主相である結晶粒と粒界相からなる焼結体Sであって、焼結体Sに異方性を与える熱間塑性加工が施され、保磁力を向上させる合金が拡散されて形成される希土類磁石の前駆体である焼結体Sを形成する磁性粉体pの製造方法であり、金属溶湯を冷却ロールR上に吐出して急冷リボンBを製作し、50μm〜1000μmの粒度範囲内に粉砕して0.0003mg〜0.3mgの質量範囲の磁性粉体を製作し、該質量範囲の磁性粉体が2mT以下の表面磁束密度を有する磁石に吸着するか否かを検査し、吸着しない磁性粉体pを選別して焼結体Sを形成する磁性粉体とする。

(もっと読む)

焼結Mo合金スパッタリングターゲット材の製造方法

【課題】簡素化した製造工程でも低酸素の焼結Mo合金スパッタリングターゲット材を得ることができる製造方法を提供する。

【解決手段】(Ti、Nb、Ta)の群から選択される1種または2種以上の金属元素Mを0.5〜60原子%含有し、残部がMoおよび不可避的不純物からなるMo合金スパッタリングターゲット材の製造方法であって、Mo原料粉末と平均粒径200μm以下の水素化した前記金属元素Mの粉末とを混合処理した混合粉末を加圧容器に充填し、次いで該加圧容器を加熱しながら減圧脱気処理をした後、熱間静水圧プレスで加圧焼結してMo合金焼結体を作製する焼結Mo合金スパッタリングターゲット材の製造方法である。

(もっと読む)

複合銅粉

【課題】高熱伝導性及び高電気絶縁性の材料を提供すること。

【解決手段】銅からなるコア粒子中に炭化ケイ素微粒子が含有されてなる複合銅粒子から構成される複合銅粉である。熱伝導率が25℃・1気圧において10W/mK以上であり、体積抵抗率が25℃・100f/kgにおいて1×105Ωcm以上である。複合銅粒子においては、炭化ケイ素微粒子が、その表面の一部を露出してコア粒子の表面に包埋されていることが好適である。

(もっと読む)

Cu含有希土類−鉄−硼素系合金粉末とその製造方法

【課題】永久磁石用として使用されるCu含有希土類−鉄−硼素系合金粉末とそれを還元拡散法により低コストで効率的に製造する方法を提供。

【解決手段】希土類酸化物粉末もしくは希土類酸化物粉末および希土類金属粉末と、含鉄粉末、含硼素粉末からなる原料粉末に前記酸化物粉末を還元するのに十分な量の還元剤を混合し、還元拡散法によりCu含有希土類−鉄−硼素系合金粉末を製造する方法であって、原料粉末として、さらに含銅粉末を組成範囲がCu換算で0.003〜1.5重量%となるように混合し、該混合物を不活性ガス雰囲気下で900℃〜1200℃の温度で0.5時間以上保持して熱処理し、得られた反応生成混合物を湿式処理した後、乾燥することを特徴とするCu含有希土類−鉄−硼素系合金粉末の製造方法;この製造方法により得られたCu含有希土類−鉄−硼素系合金粉末によって提供。

(もっと読む)

多孔質焼結金属およびその製造方法

【課題】薄膜であって、かつ優れた多孔質構造を有する金属の用途に好適である多孔質焼結金属およびその製造方法を提供する。

【解決手段】多孔質焼結金属10は、厚みが5〜30μm、空隙率が25〜70%および平均空孔直径が0.2〜40μmであり、多数の孔(孔部12)が等方的に連通した貫通孔である。多孔質焼結金属は、金属粉末および溶剤を含むスラリー状組成物を、酸に対して溶解性を有する基材上に成形して焼結前成形体を得る焼結前成形体形成工程、焼結前成形体を焼結して焼結体を得る焼結工程および酸により焼結体から基材を分離除去する基材除去工程を含む製造方法により得られる。

(もっと読む)

ポーラスメタルの製造方法、ポーラスメタル

【課題】安いコストでポーラスメタルを製造することを可能にする、ポーラスメタルの製造方法を提供する。

【解決手段】所定の配合比とした、金属11又は合金と、スペーサー12とを混合する工程と、摩擦及び圧力により、混合した金属11又は合金とスペーサー12とを焼結する工程と、その後、スペーサー12を除去して、金属11又は合金から成るポーラスメタル13を残す工程とを有して、ポーラスメタル13を製造する。

(もっと読む)

永久磁石及び永久磁石の製造方法

【課題】湿式粉砕を用いた場合であっても、焼結前に磁石粒子の含有する炭素量を予め低減させることができ、焼結後の磁石の主相と粒界相との間に空隙を生じさせることなく、また、磁石全体を緻密に焼結することが可能となった永久磁石及び永久磁石の製造方法を提供する。

【解決手段】粗粉砕された磁石粉末を、有機溶媒中でビーズミルにより粉砕し、その後、圧粉成形した成形体を大気圧より高い圧力に加圧した水素雰囲気下において200℃〜900℃で数時間保持することにより水素中仮焼処理を行う。続いて、焼成を行うことによって永久磁石1を製造する。

(もっと読む)

希土類永久磁石及び希土類永久磁石の製造方法

【課題】湿式粉砕の粉砕性を向上させることにより、磁気性能を向上させた希土類永久磁石及び希土類永久磁石の製造方法を提供する。

【解決手段】粗粉砕された磁石粉末と一般式M−(OR)x(式中、MはNd、Al、Cu、Ag、Dy、Tb、V、Mo、Zr、Ta、Ti、W、Nbの内、少なくとも一種を含む。Rは炭素鎖長が2〜16の炭化水素からなる置換基であり、直鎖でも分枝でも良い。xは任意の整数である。)で表わされる有機金属化合物とを有機溶媒中で湿式粉砕することにより、磁石原料を粉砕して磁石粉末を得るとともに該磁石粉末の粒子表面に有機金属化合物を付着させる。その後、有機金属化合物を付着させた磁石粉末を成形して焼結を行うことによって永久磁石1を製造する。

(もっと読む)

還元鉄粉の製造設備および製造方法

【課題】粗還元鉄粉、アトマイズ鉄粉などの粗製鉄粉を効率よく仕上還元処理できる還元鉄粉の製造設備および製造方法を提供する。

【解決手段】粗還元鉄粉、アトマイズ鉄粉などの粗製鉄粉を貯蔵し、供給するためのホッパと、前記粗製鉄粉に脱炭、脱酸、脱窒のうちの少なくとも一つの仕上還元処理を施すための連続式移動床炉とを有する還元鉄粉の製造設備において、前記ホッパの供給口部より上部にあるホッパ内の位置に、熱媒体ガスが流通可能な加熱用パイプと底角が45°以上である二等辺三角形状の整流板とを設けたことを特徴とする還元鉄粉の製造設備;ここで、ホッパの供給口部とはホッパ下端にある供給口と同じ断面形状を有する部位のことをいう。

(もっと読む)

基板モジュールの製造方法、基板モジュール及び基板モジュール組立体

【課題】半田ボールが予め実装された電極側の半田フラッシュを防止できる基板モジュールの製造方法を提供する。

【解決手段】基板モジュール1の製造方法は、電子部品2の表面に設けられた第1の電極21に実装する、少なくとも錫成分を含む半田ボール4の表面に、半田ボールの比重よりも重く、高融点の銅粒子61を含む半田ペースト6を付着させる工程を有する。更に、製造方法は、第1の電極が設けられた電子部品の表面を上側に向ける工程を有する。更に、製造方法は、半田ボールを加熱して溶融させ、半田ボールの表面上に付着させた銅粒子を半田ボール内に沈殿させる工程を有する。更に、製造方法は、沈殿した銅粒子と半田ボールの錫成分とで、半田ボールを実装した第1の電極との界面に、半田ボールの融点よりも高融点の第1の金属間化合物層41を形成する工程を有する。

(もっと読む)

永久磁石及び永久磁石の製造方法

【課題】焼結後の磁石の主相と粒界相との間に空隙を生じさせることなく、また、磁石全体を緻密に焼結することが可能となった永久磁石及び永久磁石の製造方法を提供する。

【解決手段】粉砕されたネオジム磁石の微粉末に対して、M−(OR)x(式中、MはCu、Al、Dy、Tb、V、Mo、Zr、Ta、Ti、W又はNbである。Rは炭化水素からなる置換基であり、直鎖でも分枝でも良い。xは任意の整数である。)で示される有機金属化合物が添加された有機金属化合物溶液を加え、ネオジム磁石の粒子表面に対して均一に有機金属化合物を付着させる。その後、乾燥させた磁石粉末を大気圧より高い圧力に加圧した水素雰囲気下において200℃〜900℃で数時間保持することにより水素中仮焼処理を行い、更に、水素中仮焼処理によって仮焼された粉末状の仮焼体を真空雰囲気で200℃〜600℃で数時間保持することにより脱水素処理を行う。

(もっと読む)

21 - 40 / 2,173

[ Back to top ]