Fターム[4K018CA07]の内容

粉末冶金 (46,959) | 成型 (4,566) | 成型条件が特定されているもの (2,035) | 潤滑剤、成型助剤 (804)

Fターム[4K018CA07]の下位に属するFターム

有機化合物 (605)

Fターム[4K018CA07]に分類される特許

1 - 20 / 199

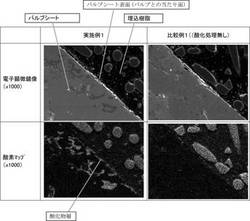

バルブシート

【課題】強度及び耐摩耗性に優れたバルブシートを提供する。

【解決手段】鉄基焼結合金を用いたバルブシートにおいて、酸化処理により、鉄基焼結合金の表面及び内部に四三酸化鉄を主体とする酸化物が形成されており、シリンダヘッドに装着される前の状態で、鉄基焼結合金の断面における四三酸化鉄を主体とする酸化物の平均面積率が5〜20%であるバルブシート。鉄基焼結合金は、周期表4a〜6a族から選ばれる1種以上の元素の金属間化合物、炭化物、珪化物、窒化物及び硼化物の少なくとも1つの化合物から形成される硬質粒子を含有し、シリンダヘッドに装着される前の状態で、鉄基焼結合金の断面における硬質粒子の平均面積率が5〜45%であることが好ましい。

(もっと読む)

射出成形用組成物、焼結体および焼結体の製造方法

【課題】脱脂時における保形性の高い成形体を製造可能であり、変形や欠損等が少ない高品質な焼結体を製造可能な射出成形用組成物、かかる射出成形用組成物を用いて製造された寸法精度の高い焼結体、およびかかる焼結体を効率よく製造可能な焼結体の製造方法を提供すること。

【解決手段】本発明の射出成形用組成物は、金属材料およびセラミックス材料の少なくとも一方で構成された無機粉末と、成分Aとしてポリアセタール系樹脂、成分Bとして不飽和グリシジル基含有重合体、および成分Cとして潤滑剤、を含むバインダーと、を含有することを特徴とする。また、これらを成形してなる混練物1では、無機粉末の粒子2を覆うように設けられ、主として成分Bで構成された内層21と、内層21の外側に位置し、主として成分Aで構成された外層22と、を有する。

(もっと読む)

射出成形用組成物の製造方法および射出成形用組成物

【課題】無機粉末やバインダーの偏在が少ない射出成形用組成物を得ることができ、その結果、変形や欠損等が少ない高品質な焼結体を製造可能な射出成形用組成物、およびかかる射出成形用組成物を製造する方法を提供すること。

【解決手段】無機粉末と第1の樹脂とそれよりも含有率が少ない第2の樹脂とを含有するバインダーとを含む射出成形用組成物を製造する方法であって、ポリアセタール系樹脂を主成分とする第1の樹脂を凍結粉砕する第1の粉砕工程と、グリシジル基含有重合体を主成分とする第2の樹脂を凍結粉砕する第2の粉砕工程と、各粉砕工程で得られた粉末と無機粉末とを混合し、混合粉末を得る混合工程と、混合粉末を混練し、混練物1を得る混練工程と、を有する。混練物1は、無機粉末の粒子2を覆うよう設けられ、主としてグリシジル基含有重合体からなる内層21と、その外側に位置し、主としてポリアセタール系樹脂からなる外層22と、を有する。

(もっと読む)

粉末冶金用鉄基粉末の製造方法および粉末冶金用鉄基粉末

【課題】抜出性に優れた粉末冶金用鉄基粉末を製造する方法を提供する。

【解決手段】鉄粉1、結合剤2、合金成分3、重量平均分子量800,000以下のポリアクリロニトリル系重合体および/または重量平均分子量1,500,000以下のポリ(メタ)アクリル酸エステル系重合体である重合体5、ならびに、潤滑剤4を含有する粉末冶金用鉄基粉末を得る方法であって、上記鉄粉1、上記結合剤2、および、上記合金成分3を加熱混合する工程と、上記加熱混合により得られた混合物を冷却する過程で、当該混合物に上記重合体5を含むエマルジョンを添加する工程と、上記エマルジョンが添加された上記混合物に上記潤滑剤4を添加する工程と、を備える粉末冶金用鉄基粉末の製造方法。

(もっと読む)

金属製品

【課題】粉末冶金製品でありながら組織構造が緻密で機械的強度等の特性にすぐれた金属製品を提供する。

【解決手段】本発明の金属製品22は、球粒状の金属粉体11を主材料とし、この金属粉体よりも粒度が細かく、かつ金属砕料を高速気体旋回流で破砕することにより形成されるランダムな非定形フレーク状金属微粉体10を副材料とし、上記主材料間に上記副材料を分散させた状態で成形および燒結したものである。

(もっと読む)

成形装置

【課題】低コストで簡単に製品を製造可能な成形装置を提供する。

【解決手段】成形装置1は、金属微粒子21と氷の粒を一時貯蔵する貯蔵部9と、前記貯蔵部9に貯蔵した前記金属微粒子21と前記氷の粒を金型40内に射出する押出部材11と、前記貯蔵部9を冷却する冷却部材12と、を備える。また、前記金属微粒子21を一時貯留する第1容器2と、水31を一時貯留する第2容器3と、前記第1容器2に連通し、前記金属微粒子21が通過する第1通路4と、前記第2容器3に連通し、前記第1通路4に交差する第2通路5と、前記第2通路5に設けられ前記水31から前記氷の粒を形成する氷粒製造部6aと、前記第1通路4と前記第2通路5が交差して形成されると共に、前記貯蔵部9に連通され、前記冷却部材12によって冷却される交差部7と、を備える。

(もっと読む)

成形方法

【課題】低コストで簡単に製品を製造可能な成形方法を提供する。

【解決手段】断熱膨張により金属微粒子より粒径の小さい粒が、大きい粒より多い氷の粒を製造するステップ、製造された氷の粒と金属微粒子とを混合するステップ、前記金属微粒子と前記氷の粒を一時冷却貯蔵するステップ、冷却貯蔵した前記金属微粒子と前記氷の粒を金型内に射出するステップと、前記金型から前記金属微粒子と前記氷の粒を取り出して常温以上で処理するステップよりなる成形法。

(もっと読む)

焼結部品の製造方法

【課題】ニッケル高含有量の焼結部品と同程度の強度を有する焼結部品を安価に製造することができる焼結部品の製造方法を提供する。

【解決手段】成形用金型内に、少なくともニッケル粉体とモリブデン粉体と鉄粉体との単純混合により得られ、かつニッケル0.5〜3.5質量%、モリブデン0.3〜0.7質量%および残部鉄を含有する混合物を含有する原料粉体を充填した後、当該原料粉体を加圧して成形し、得られた成形体を1200〜1350℃の焼結温度で焼結する。

(もっと読む)

圧粉成形体の製造方法

【課題】低損失な圧粉成形体を生産性よく製造できる圧粉成形体の製造方法、低損失な圧粉成形体、この圧粉成形体を具えるリアクトルを提供する。

【解決手段】ダイ103に設けられた貫通孔103hと、貫通孔103hに挿入した第一パンチ:下パンチ102とでつくられる成形空間に、原料粉末P:絶縁被膜を具える被覆軟磁性粉末を充填した後、下パンチ102と第二パンチ:上パンチ101とで原料粉末Pを圧縮成形して圧粉成形体10Aを製造する。この製造方法は、上パンチ101のダイ103に対する相対移動量をダイ103の下パンチ102に対する相対移動量よりも小さくし、ダイ103において上パンチ101寄りの領域で成形を行うことで、圧縮成形物におけるダイ103との摺接距離を短くできる。この製造方法は、絶縁被覆の損傷を低減して、後処理の処理時間の短縮などにより、低損失な圧粉成形体を生産性よく製造することができる。

(もっと読む)

圧粉成形体

【課題】低損失で生産性に優れる圧粉成形体、及びこの圧粉成形体を具えるリアクトル用コア、磁気回路部品を提供する。

【解決手段】圧粉成形体10は、絶縁被膜を具える被覆軟磁性粒子を圧縮成形してなり、対向配置された板状部111,112に挟まれた錘台部113を主体とする変形錘台体である。圧粉成形体10の縦断面は、台形状面113sと、台形状面113sの長辺に繋がる長辺側矩形状面111sと、台形状面113sの短辺に繋がる短辺側矩形状面112sとで構成される。成形用金型との摺接面が主として錘台部113の外周面113oで構成される。外周面113oが圧縮成形物の抜き出し方向に対して傾斜するため、圧縮成形物と上記金型との摩擦を低減して、圧粉成形体10は、絶縁被膜の損傷を低減できる。従って、圧粉成形体10は、後処理時間の短縮により生産性に優れる上に、低損失である。

(もっと読む)

磁性材料およびそれを用いたコイル部品

【課題】透磁率のさらなる向上を図る新たな磁性材料を提供し、あわせて、そのような磁性材料をもちいたコイル部品を提供すること。

【解決手段】金属粒子11を成形して酸化雰囲気下で熱処理することにより得られる粒子成形体1からなる磁性材料であって、金属粒子11はFe−Cr−Si系合金からなり、成形前の金属粒子のXPSによる709.6eV、710.7eVおよび710.9eVの各ピークの積分値の和FeOxide、ならびに、706.9eVのピークの積分値FeMetalについてFeMetal/(FeMetal+FeOxide)が0.2以上である、磁性材料。

(もっと読む)

軟磁性焼結材料

【課題】高い磁束密度を有し、さらに、焼結収縮量が高く、その結果、焼結部品において高い接合強度が得られ、小型部品にも適用可能な軟磁性焼結材料を提供する。

【解決手段】主たる成分としてのFeを80質量%以上含有する合金粉末に、粒径30μm以下のCo粉又はCo合金粉を添加した軟磁性焼結材料であって、Coの含有量が全質量に対して15質量%未満(0を含まない)であることを特徴とする。

(もっと読む)

多孔質発熱体

【課題】機械的強度が高く、かつ、通電発熱性を有し、抵抗発熱体として使用可能であること。

【解決手段】多孔質発熱体1は、アルミニウム粉2と、黒鉛粉3と、蛙目粘土粉4と、木粉5と、これら原料が比重の違いによって移動が生じない量の水及び/またはバインダ6とを混合してなる焼結原料混合物7を圧力を加えて成形し、1000℃〜1200℃の範囲内で焼結して5%〜50%の範囲内の空隙を有し、通電によって発熱する成型体を形成してなるものである。

(もっと読む)

圧粉磁心の製造方法、および該製造方法によって得られた圧粉磁心

【課題】機械的強度のみならず比抵抗(絶縁性)にも優れる圧粉磁心を提供すること。

【解決手段】本発明の圧粉磁心の製造方法は、鉄基軟磁性粉末表面に絶縁皮膜を有する圧粉成形体用鉄基軟磁性粉末と酸素源放出化合物とを混合した混合物を、圧縮成形して、圧粉成形体を得る成形工程と、前記圧粉成形体を加熱することにより前記酸素源放出化合物によって前記鉄基軟磁性粉末の少なくとも表面を酸化させる熱処理工程と、を含むことを特徴とする。

(もっと読む)

圧粉成形体の成形方法

【課題】鉄損の少ない磁心が得られる圧粉成形体を製造可能な圧粉成形体の成形方法を提供する。

【解決手段】柱状の第一パンチ(下パンチ12)と筒状のダイ10とでつくるキャビティに、潤滑性を有する原料粉末3(絶縁層を具える被覆軟磁性粉末)を充填し、下パンチ12と上パンチ11とで原料粉末3を加圧して、磁心に利用される圧粉成形体100を製造する。下パンチ12は、液媒に固体潤滑剤の粉末を分散させた金型用潤滑剤を流通する流通孔22と、流通孔22の端部に設けられた排出口23と、排出口23からの上記潤滑剤を充填する液溜め溝24とを具える。液溜め溝24は、下パンチ12の外周面を周方向に分断するように一部分に設けられている。液溜め溝24から下パンチ12の外周面12oとダイ10の内周面10iとの間に上記潤滑剤を供給して、下パンチ12とダイ10との相対移動により、ダイの内周面の一部分に上記潤滑剤を塗布する。

(もっと読む)

圧粉成形体の製造方法、および圧粉成形体

【課題】低損失な圧粉成形体を製造することができる圧粉成形体の製造方法を提供する。

【解決手段】軟磁性粒子の外周に絶縁被膜が被覆された被覆軟磁性粒子を複数具えてなる被覆軟磁性粉末を用いて圧粉成形体の製造する方法で、素材準備工程と、熱処理工程と、表面処理工程とを具える。素材準備工程では、被覆軟磁性粉末を加圧成形した素材成形体を用意する。熱処理工程では、素材成形体を加熱して熱処理する。表面処理工程では、素材成形体の表面の一部を酸処理する。素材成形体の表面の一部を酸処理することで、素材成形体の表面で複数の軟磁性粒子の構成材料同士が導通した導通部を除去することができ、圧粉成形体の損失を低減できる。

(もっと読む)

リアクトル用コアとその製造方法およびリアクトル

【課題】直流重畳特性の改善を実現できるリアクトル用コアとその製造方法およびリアクトルを提供する。

【解決手段】絶縁被膜で覆った金属磁性粒子を加圧成形してなるリアクトル用コアMで、前記金属磁性粒子が次の構成を備える。(1)平均粒径が1μm以上70μm以下であること。(2)粒径の標準偏差(σ)と平均粒径(μ)との比である変動係数Cv(σ/μ)が0.40以下であること。(3)円形度が0.8以上1.0以下であること。ここで、円形度は、無作為に抽出した1000個以上の金属磁性粒子について断面を顕微鏡で観察し、各金属磁性粒子の面積および外周長さを算出し、以下の式により求めた値の平均値である。

円形度=4π×金属磁性粒子の面積/金属磁性粒子の外周長さの2乗

(もっと読む)

圧粉成形体の成形方法

【課題】鉄損の少ない磁心が得られる圧粉成形体を成形可能な圧粉成形体の成形方法を提供する。

【解決手段】柱状の第一パンチ(下パンチ12)と筒状のダイ10とでつくるキャビティに、原料粉末3を充填し、下パンチ12と上パンチ11とで原料粉末3を加圧して、磁心に利用される圧粉成形体100を製造する。下パンチ12は、最大粒径:20μm以下の固体潤滑剤の粉末を液媒に分散させた金型用潤滑剤を充填する液溜め溝24を具える。液溜め溝24から下パンチ12の外周面12oとダイ10の内周面10iとの間に金型用潤滑剤を供給して、下パンチ12とダイ10との相対移動により、ダイ10の内周面10iに金型用潤滑剤を塗布する。原料粉末3は、絶縁層を具える軟磁性粉末である。成形用金型1に特定の大きさの潤滑剤の粉末を含む分散剤を塗布することで、成形用金型1と成形体との摺接による絶縁層の損傷を防止できる。

(もっと読む)

圧粉成形体、圧粉成形体の製造方法、リアクトル、コンバータ、及び電力変換装置

【課題】低損失な圧粉成形体、及びその圧粉成形体を製造することができる圧粉成形体の製造方法、圧粉成形体を具えるリアクトル、コンバータ、電力変換装置を提供する。

【解決手段】軟磁性粒子の外周に絶縁被膜が被覆された被覆軟磁性粒子を複数具えてなる被覆軟磁性粉末を用いて圧粉成形体を製造する方法で、素材準備工程と、照射工程とを具える。素材準備工程では、被覆軟磁性粉末を加圧成形した素材成形体を用意する。照射工程では、素材成形体の表面の一部にレーザを照射する。素材成形体の表面の一部にレーザを照射することにより、素材成形体の表面で複数の軟磁性粒子の構成材料同士が導通した導通部の分断箇所を増加することができ、圧粉成形体の損失を低減できる。

(もっと読む)

圧粉磁心

【課題】 より低損失で優れた直流重畳特性を有する圧粉磁心を提供する。

【解決手段】 Fe基アモルファス合金薄帯を粉砕した粉砕粉を成形し、熱処理してなる圧粉磁心において、前記熱処理によりbcc-Fe相を析出させ、2θ= 45°付近の前記bcc-Fe結晶の(110)ピークの強度をIcとし、アモルファス相のメインのハローピークの強度をIaとした時、強度比Ic / Iaが1.1 ≦ Ic / Ia ≦ 3.6である圧粉磁心。前記粉砕粉は、平均厚み30μm〜60μmで、シリカ皮膜を形成したものであることが望ましい。

(もっと読む)

1 - 20 / 199

[ Back to top ]