Fターム[4K018CA13]の内容

粉末冶金 (46,959) | 成型 (4,566) | プレス成型 (1,356) | 装置及びその操業方法 (506) | タテ型プレス装置及びその操業方法 (454)

Fターム[4K018CA13]の下位に属するFターム

粉末の充填、フィーダー (82)

ダイ、パンチ、コアロッド (183)

ダイ、パンチ、コアロッドの作動機構 (45)

成型物の取出し、搬送 (23)

成型物の寸法、密度の測定、制御 (46)

Fターム[4K018CA13]に分類される特許

1 - 20 / 75

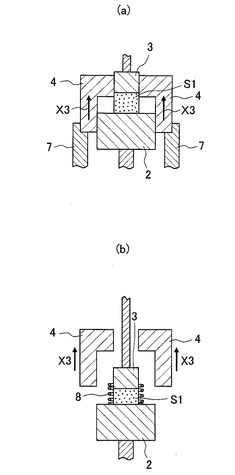

希土類磁石の製造方法

【課題】冷間成形から熱間コイニングまでを連続的におこない、希土類磁石前駆体が大気暴露されるのを抑制することができる希土類磁石の製造方法を提供する。

【解決手段】ダイ4と、第1、第2のパンチ2,3と、からなる成形機と、成形機を収容してその内部が不活性ガス雰囲気に制御されるチャンバー1とから構成される製造装置10を使用して希土類磁石を製造する方法であり、チャンバー1内を不活性ガス雰囲気等とした状態で、キャビティC内に希土類磁石材料となる粉末pを充填し、パンチ2,3にて充填粉末pを加圧し、冷間成形にて成形体S1を製造するステップ、ダイ4に対してパンチ2,3を相対的に移動させて成形体S1をダイ4の外部に移動させて成形体S1を加熱し、パンチ2,3で保持された成形体S1をダイ4の中空内に戻し、パンチ2,3で成形体S1に熱間コイニングをおこなって希土類磁石前駆体S2を製造するステップからなる。

(もっと読む)

微小部品およびその製造方法

【課題】厚さが0.5mm以下のような微小な部位を有する金属製微小部品において、結晶粒の成長を抑制し、少なくとも微小な部位を多結晶で構成した微小部品を提供する。

【解決手段】少なくとも厚さが0.5mm以下の部位微小部品製造に当たり、焼結後の結晶粒の粒径を25μm以下とする。原料粉末として最大粒径が25μm以下のものを用い、原料粉末を結晶粒が成長しないよう焼結することで微小部品の結晶粒の粒径を25μm以下とすることができる。

(もっと読む)

永久磁石及び永久磁石の製造方法

【課題】湿式粉砕を用いた場合であっても、焼結前に磁石粒子の含有する炭素量を予め低減させることができ、焼結後の磁石の主相と粒界相との間に空隙を生じさせることなく、また、磁石全体を緻密に焼結することが可能となった永久磁石及び永久磁石の製造方法を提供する。

【解決手段】粗粉砕された磁石粉末を、有機溶媒中でビーズミルにより粉砕し、その後、圧粉成形した成形体を大気圧より高い圧力に加圧した水素雰囲気下において200℃〜900℃で数時間保持することにより水素中仮焼処理を行う。続いて、焼成を行うことによって永久磁石1を製造する。

(もっと読む)

焼結軸受およびその製造方法

【課題】銅の使用量を削減して低コスト化を図ることができ、その一方で初期なじみ特性や静粛性が良好で、かつ高い耐久性を備える焼結軸受を提供する。

【解決手段】焼結軸受1は、低融点金属で結合された鉄組織と銅組織とを含有する。銅組織の一部または全部を扁平銅粉で形成し、鉄組織をフェライト相αFeとする。軸受1には、銅の含有量が均一になったベース部S2と、ベース部S2の表面を覆い、ベース部S2よりも銅の含有量を大きくした表面層S1とを設ける。

(もっと読む)

加圧装置

【課題】一対の加圧ヘッドで加圧対象物を双方向から加圧可能な加圧装置において、加圧対象物を効率的に加圧する。

【解決手段】加圧対象物を保持するテーブル10と、テーブル10を挟んで互いに対向して設けられ、テーブル10に対して進退可能な一対の加圧ヘッド20,30とを備え、一対の加圧ヘッド20,30のうち一方で加圧対象物を支持しながら他方で加圧する加圧装置100であって、テーブル10に形成される第一溝部12と、加圧ヘッド30に形成され、当該加圧ヘッド30が所定のストロークに位置したときに第一溝部12と合致して合わせ溝39を形成する第二溝部33と、テーブル10に対して進退し、第一溝部12と第二溝部33とが合致したときに合わせ溝39に嵌挿可能なストッパ部材40とを備える。

(もっと読む)

焼結部品の製造方法

【課題】焼結時に発生する板状の焼結体の反りを簡単に且つ効果的に矯正することができる焼結部品の製造方法を提供する。

【解決手段】下部耐火板の上に、金属粉末を加圧成形して得られる板状の成形体を載置した状態で焼結処理を行う焼結部品の製造方法。前記下部耐火板は、開口部又は凹所を有しており、前記成形体は、前記下部耐火板の開口部又は凹所を覆うように当該下部耐火板上に載置される。焼結処理により下部耐火板側が凸になる反りが付与された焼結体を、凸面を有する第1パンチと、前記凸面に対応する凹面を有する第2パンチとでサイジング処理する工程を含んでいる。前記反りが付与された焼結体は、当該反りの凸の指す方向が、前記第1パンチの凸面の凸の指す方向と反対になるように、前記第1パンチと第2パンチとの間に配設されてサイジング処理される。

(もっと読む)

圧粉成形体の成形方法

【課題】鉄損の少ない磁心が得られる圧粉成形体を製造可能な圧粉成形体の成形方法を提供する。

【解決手段】柱状の第一パンチ(下パンチ12)と筒状のダイ10とでつくるキャビティに、潤滑性を有する原料粉末3(絶縁層を具える被覆軟磁性粉末)を充填し、下パンチ12と上パンチ11とで原料粉末3を加圧して、磁心に利用される圧粉成形体100を製造する。下パンチ12は、液媒に固体潤滑剤の粉末を分散させた金型用潤滑剤を流通する流通孔22と、流通孔22の端部に設けられた排出口23と、排出口23からの上記潤滑剤を充填する液溜め溝24とを具える。液溜め溝24は、下パンチ12の外周面を周方向に分断するように一部分に設けられている。液溜め溝24から下パンチ12の外周面12oとダイ10の内周面10iとの間に上記潤滑剤を供給して、下パンチ12とダイ10との相対移動により、ダイの内周面の一部分に上記潤滑剤を塗布する。

(もっと読む)

圧粉成形体の成形方法

【課題】鉄損の少ない磁心が得られる圧粉成形体を成形可能な圧粉成形体の成形方法を提供する。

【解決手段】柱状の第一パンチ(下パンチ12)と筒状のダイ10とでつくるキャビティに、原料粉末3を充填し、下パンチ12と上パンチ11とで原料粉末3を加圧して、磁心に利用される圧粉成形体100を製造する。下パンチ12は、最大粒径:20μm以下の固体潤滑剤の粉末を液媒に分散させた金型用潤滑剤を充填する液溜め溝24を具える。液溜め溝24から下パンチ12の外周面12oとダイ10の内周面10iとの間に金型用潤滑剤を供給して、下パンチ12とダイ10との相対移動により、ダイ10の内周面10iに金型用潤滑剤を塗布する。原料粉末3は、絶縁層を具える軟磁性粉末である。成形用金型1に特定の大きさの潤滑剤の粉末を含む分散剤を塗布することで、成形用金型1と成形体との摺接による絶縁層の損傷を防止できる。

(もっと読む)

圧粉磁心およびその製造方法

【課題】軟磁性粉末として、極めて硬く、成形し難いアモルファス軟磁性合金粉末を用い、かつバインダ量を0.5〜1.0質量%と低減させてアモルファス軟磁性合金粉末の占積率を高くした圧粉磁心を提供するとともに、このような圧粉磁心をクラック等の発生を防止しながら製造する方法を提供する。

【解決手段】アモルファス軟磁性合金粉末をバインダで結着した圧粉磁心であって、中空部を有する筒形状を有し、中空部の軸方向の両端部もしくは一方の端部にバインダ量が1.5〜2.0質量%の第1層が設けられているとともに、残部にバインダ量が0.5〜1.0質量%の第2層が設けられ、密度が6.4Mg/m3以上である。

(もっと読む)

粉末成形品製造方法及び粉末成形品製造装置

【課題】除去加工工程等を行うことなくプレス成形のみで成形可能な粉末成形品製造方法及び粉末成形品製造装置を提供する。

【解決手段】内径側にアンダーカット形状を有する粉末成形品Sを成形する粉末成形品製造装置および粉末成形品製造方法である。自由状態において内径側に膨出する膨出部10を有するアンダーカット型をダイ1に挿入した後、ダイ1とアンダーカット型2とで構成される原料充填空間Aに、原料粉末S1を充填する。次に、アンダーカット型2の膨出部10を外径側へ膨出させた状態で原料粉末S1を加圧することによって、内径側にアンダーカット形状を有する粉末成形品Sを成形する。その後、アンダーカット型2の膨出部10を内径側へ膨出する元の状態に戻した後、ダイ1とアンダーカット型2とから粉末成形品Sを取り出す。

(もっと読む)

切削工具の切刃部材の製造方法および該製造方法に用いられる圧粉体のプレス成形金型

【課題】例えばすくい面から突出するチップブレーカを有する縦刃式スローアウェイチップに製造される圧粉体を、チップ本体の厚さ方向に対応する方向にパンチを離接させて成形する。

【解決手段】互いに対向して相対的に離接させられるパンチ21,22と、これらパンチ21,22の周囲を取り囲んでキャビティー23を画成するダイ24とを備えたプレス成形金型を用いて、キャビティー23に投入した原料粉末をパンチ21,22によって圧縮して圧粉体をプレス成形するに際し、ダイ24にキャビティー23の外側に向けて後退する凹部26を形成して、この凹部26にパンチ21,22によって圧縮される原料粉末を充密させることにより、圧粉体のダイ24により成形される部分に、パンチ21,22が離間する方向側に隣接する部分に対して相対的に凸となる突出部を成形する。

(もっと読む)

粉末冶金用原料粉末及びその製造方法

【課題】圧縮方向に段差を有する形状の成形体を成形するにあたり、パンチを分割しない段付きパンチで成形しても成形体各部の密度差が小さい粉末冶金用の原料粉末を提供するとともに、長時間の脱脂工程が不要である粉末冶金用の原料粉末を提供する。

【解決手段】鉄粉末及び/又は鉄合金粉末100質量部に対して0.02〜2.0質量部の、常温で固体状のシリコーンを混合させて粉末冶金用原料粉末を得る。

(もっと読む)

混合粉末の高密度成形方法および高密度成形装置。

【課題】混合粉末を加圧成形することで高密度圧粉体を製造できるようにする。

【解決手段】潤滑剤を含む混合粉末を第1の金型に充填し、充填された混合粉末に第1の加圧力を加えて混合粉末中間圧縮体を成形し、成形された混合粉末中間圧縮体を加熱して混合粉末中間圧縮体の温度を潤滑剤粉末の融点相当温度に積極的に昇温し、昇温された混合粉末中間圧縮体を融点相当温度に暖機された第2の金型にセットし、第2の金型内で混合粉末中間圧縮体に第2の加圧力を加えて高密度の混合粉末完成圧縮体を成形する。

(もっと読む)

粉末冶金用原料粉末及びその製造方法

【課題】圧縮方向に段差を有する形状の成形体を成形するにあたり、パンチを分割しない段付きパンチで成形しても成形体各部の密度差が小さい粉末冶金用の原料粉末を提供するとともに、長時間の脱脂工程が不要である粉末冶金用の原料粉末を提供する。

【解決手段】鉄粉末及び/又は鉄合金粉末の100質量部を、0.02〜2.0質量部の、常温で固体状となるシリコーンを有機溶媒又は水に溶解又は分散させてなる溶液中に混合し、前記有機溶媒又は前記水を揮発又は蒸発させて乾燥し、前記主原料粉末及び前記副原料粉末の表面に、前記混合粉末100質量部に対して0.02〜2.0質量部の、常温で固体状のシリコーンが被覆された粉末冶金用原料粉末を得る。

(もっと読む)

粉末成形方法、圧粉磁心の製造方法、その圧粉磁心の製造方法により製造された圧粉磁心、及び、その圧粉磁心を用いたリアクトル

【課題】製品強度を向上させることができる粉末成形方法、圧粉磁心の製造方法、その圧粉磁心の製造方法により製造された圧粉磁心及びその圧粉磁心を用いたリアクトルを提供すること。

【解決手段】金属粉末の表面を樹脂でコーティングしてある粉末材料を圧縮成形する粉末成形方法であって、成形空間に供給された粉末材料を第1の加圧力で加圧し、成形体10を得た後、第1の加圧力より小さい第2の加圧力F2で成形体10を加圧しながら、成形体10を成形空間から抜き出し、その後、成形空間から抜き出した成形体10を第2の加圧力F2で加圧し続けて保持する。

(もっと読む)

永久磁石用磁粉の製造方法と製造装置、永久磁石の製造方法と製造装置および製造システム

【課題】永久磁石の保磁力性能を向上させる金属粒を永久磁石の深部を含む全領域の磁粉表面に形成でき、しかも、主相が金属粒によって改質されることを抑止して永久磁石の磁化特性をも向上させることができ、さらには、永久磁石用磁粉や永久磁石を効率的に製造することのできる、永久磁石用磁粉の製造方法と製造装置、永久磁石の製造方法と製造装置および製造システムを提供する。

【解決手段】一つの閉空間Hの中に磁粉Mを投入し、閉空間H内で磁場を発生させるとともに該磁場の方向を変化させることにより、閉空間H内で磁粉Mをその飛翔方向を変化させながら飛翔させ、閉空間H内で、飛翔する磁粉に対して物理蒸着法(PVD法)を適用して保磁力性能を高める金属粒Pを該磁粉M表面に付着させて、永久磁石用の磁粉を製造する、永久磁石用磁粉の製造方法である。

(もっと読む)

金属粉末の被覆方法、金属粉末の被覆装置、金属粉末用被膜、被覆金属粉末、圧粉磁心および圧粉磁心の製造方法

【課題】欠陥のない均一な表面被膜を形成することができる金属粉末の被覆方法を提供する。

【解決手段】本発明の金属粉末の被覆方法は、金属粉末(S)とその表面に被膜を形成する被膜材の溶液である被覆処理液(L)とを収容体(11)に入れて両者を接触させる接触工程と、この接触工程後またはその際中に金属粉末を乾燥させる乾燥工程とを備える金属粉末の被覆方法において、接触工程は、金属粉末を略上方へ移送する上方移送過程と上方移送過程後の金属粉末を自重によって落下させる落下過程とを金属粉末が収容体内で被覆処理液と少なくとも部分的に接触し得る雰囲気下で繰り返す遊動接触工程であることを特徴とする。この本発明によれば、接触工程中の金属粉末間の摩擦等が少なく、金属粉末表面の被覆が損傷され難い。

(もっと読む)

動力伝達部品

【課題】粉末プレス焼結法で焼結材の高密度化を達成することにより、高強度、高剛性の動力伝達部品を提供する。

【解決手段】動力伝達部品であるギヤ10は、鉄を主成分とする原料粉末を造粒した造粒粉がプレス成形され、かつ焼成された焼結材からなる。焼結材の相対密度が85%以上、破壊強度が1500N/mm2以上で、原料粉末の粉末粒度(D50)が20μm以下、造粒粉の粉末粒度(D50)が500μm以下、造粒粉がプレス成形される圧力は、400MPa以上800MPa以下である。また、焼結材は焼入れ処理が施され、ロックウェルCスケール硬さがHRC50以上、さらに焼戻し処理が施され、ロックウェルCスケール硬さがHRC50以上である。

(もっと読む)

成形体の成形方法

【課題】一端面に隆起する傾斜面を介して頂部に至る凸部を有し、前記一端面に対向する端面に一側面から対向する側面に亘って略平行に延在する複数の溝部を有する成形体を成形するにあたり、溝部と凸部の頂部の寸法を高精度に成形できる方法を提供する。

【解決手段】成形体の前記溝部に対応する略平行に延在する複数の溝部212が形成された型孔を有する固定ダイ210と、前記固定ダイに対向する側面に、前記成形体の前記凸部に対応する凹部222が形成され、前記固定ダイの型孔内に摺動自在に嵌合される可動ダイ220と、前記固定ダイと前記可動ダイとにより形成される空間に摺動自在に嵌合されるとともに、前記固定ダイの前記溝部側の上下第1パンチ310,410と前記固定ダイ側の上下第2パンチ320,420とからなる成形金型装置を用い、原料粉末を上下第1パンチにより圧縮成形した後、上下第2パンチにより圧縮成形する。

(もっと読む)

成形体の成形方法

【課題】一端面に、隆起する傾斜面を介して頂部に至る凸部を有し、前記一端面に対向する端面に、一側面から対向する側面に亘って略平行に延在する複数の溝部を有する成形体を成形するにあたり、溝部と凸部の頂部の寸法のバラツキを抑制し、精度良く成形できる、成形体の成形方法を提供する。

【解決手段】成形体の溝部に対応する一端面から他端面に亘って略平行に延在する複数の溝部212が形成された型孔を有する固定ダイ210と、前記固定ダイに対向する側面に、前記成形体の前記凸部に対応する凹部が形成され、前記固定ダイの型孔内に摺動自在に嵌合される可動ダイ220と、前記固定ダイと前記可動ダイとにより形成される空間に摺動自在に嵌合されるとともに、端面が前記可動ダイの前記凹部に向く傾斜面とされた上パンチ300および下パンチ400とからなる成形金型装置を用いて、原料粉末を圧縮成形する。

(もっと読む)

1 - 20 / 75

[ Back to top ]