Fターム[4K024BB04]の内容

電気メッキ方法、物品 (25,708) | 被メッキ物の用途 (2,912) | 機械部品 (293) | 摺動部材 (109)

Fターム[4K024BB04]の下位に属するFターム

軸受 (21)

Fターム[4K024BB04]に分類される特許

1 - 20 / 88

多孔質金属膜、電極、集電体、電気化学センサ、蓄電デバイス及び摺動部材並びに多孔質金属膜の製造方法

【課題】比表面積の大きな多孔質金属膜を提供する。

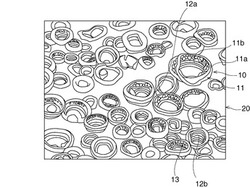

【解決手段】多孔質金属膜10は、基材20の上に形成される多孔質金属膜である。多孔質金属膜10は、複数の筒状体11を備えている。複数の筒状体11は、基材20の上に配されている。

(もっと読む)

電気めっき浴および電気めっき皮膜の形成方法並びに電気めっき製品

【課題】各種製品基材の表面に耐摩耗性・高摺動性を有する電気めっき皮膜を形成できる電気めっき浴および電気めっき皮膜の形成方法を提供すること。

【解決手段】元素組成(エネルギー分散型X線分光法;以下同じ。)がW:2〜70%、Mn:0.05〜1.0%、S:0.1〜8%、Fe:残部、であるFe−W系合金の電気めっき皮膜を形成可能な電気めっき浴。1)水溶性Fe(II、III)塩、2)水溶性W(VI)酸塩、及び3)水溶性Mn(II)塩とともに、水溶性S含有化合物を含有する。そして、下地めっき13を施した基材11上、電気めっき皮膜15を形成後、200〜1000℃の温度で加熱処理(後処理)を行って電気めっき皮膜15Aとする。

(もっと読む)

メッキ前処理方法

【課題】 アルミニウム合金に施すメッキ前処理の工程数を少なくすることが可能なメッキ前処理方法を提供する。

【解決手段】 変質層の除去とアルミニウム合金成分の除去の処理液として、濃度が50g/l(リットル)以上100g/l以下の酸性フッ化アンモニウム(NH4F・HF)と、濃度が10g/l以上300g/l以下の塩化第2鉄(FeCl3)との混合液を用いることで、1工程で前記変質層の除去とアルミニウム合金の除去を行う。

(もっと読む)

メッキ前処理方法

【課題】 アルミニウム合金に施すメッキ前処理の工程数を少なくすることが可能なメッキ前処理方法を提供する。

【解決手段】 変質層の除去とアルミニウム合金成分の除去の処理液として、濃度が10vol%以上20vol%以下のリン酸と、濃度が3vol%以上12vol%以下の硝酸と混酸を用いる。

(もっと読む)

メッキ前処理方法

【課題】 アルミニウム合金に施すメッキ前処理の工程数を少なくすることが可能なメッキ前処理方法を提供する。

【解決手段】 変質層の除去とアルミニウム合金成分の除去を陽極電解にて行う際の電解液として、濃度が10vol%以上50vol%以下の硫酸か、濃度が10vol%以上40vol%以下のリン酸と濃度が3vol%以上12vol%以下の硝酸との混酸を用いる。

(もっと読む)

メッキ前処理方法

【課題】 アルミニウム合金に施すメッキ前処理の工程数を少なくすることが可能なメッキ前処理方法を提供する。

【解決手段】 脱脂と変質層の除去が終了したアルミニウム合金製品の表面に亜鉛置換処理液に浸漬して粗い亜鉛皮膜を形成し、この粗い亜鉛皮膜が形成されたアルミニウム合金製品を陽極として電解を行い、母材のアルミニウム合金から活性な酸素を発生させ、この活性な酸素(O)により亜鉛(Zn)とアルミニウム(Al)とを結合して強固なAl−O−Zn被膜を形成する。

(もっと読む)

内燃機関のシリンダ製造方法及び内燃機関のシリンダ

【課題】シリンダ内周面における潤滑油の保持性を高めてシリンダ内周面とピストンとのフリクションを低減すると共に、シリンダの生産性を向上すること。

【解決手段】ピストン11が収容されるボア12を画成するシリンダ内周面13にめっき皮膜14が形成された内燃機関のシリンダ製造方法であって、シリンダ内周面13にボーリング加工を施して複数本の線状のボーリング加工凸部29Aを形成し、次に、シリンダ内周面13にめっき処理を施して、ボーリング加工凸部29Aに沿ってめっき用金属が粒成長するめっき凸部31Aとこのめっき凸部間のめっき凹部31Bとを備えるめっき層31を形成し、次に、めっき凹部31Bを残すようにめっき凸部31Aをホーニング加工してめっき皮膜33を形成し、このめっき皮膜に平滑なプラトー面28を形成すると共に、めっき凹部31Bを、不規則に延び且つ潤滑油35を保持可能なオイルポケット27として機能させる。

(もっと読む)

めっき前処理方法及び該方法に使用する装置

【課題】油膜不純物が表面に残存したアルミニウム合金、特に脱脂後のシリンダボア内周面に油膜不純物が残存したワークであっても良好なめっき密着性を確保し、めっき品質の向上を実現可能なめっき前処理方法及び該方法に使用する装置を提供することを目的とする。

【解決手段】硬質粒子を懸濁させたエッチング液を流速100〜150cm/秒で流動させてアルミニウム合金のエッチングを行うエッチング前期工程と、前記エッチング前期工程の後、前記エッチング液を流速10〜50cm/秒で流動させてエッチングを行うエッチング後期工程とを含むアルミニウム合金のめっき前処理方法を提供する。

(もっと読む)

ディスクブレーキ

【課題】鉄やアルミニウムからなる基体の表面に施したクロムめっきの耐食性を確保するための製造効率を向上させる。

【解決手段】アルミニウム合金製のピストン基体の表面に陽極酸化皮膜層を形成し、該陽極酸化皮膜層上にクロムめっき層を形成した後、硝酸溶液に浸漬する、不動態化処理によりピストンの開口側端面のクロムめっき層の表面およびマイクロクラックの内部に不動態皮膜を形成する。これにより、研磨によりマイクロクラックを閉塞させることが困難であったピストンの開口側端面におけるクロムめっき層の耐食性を確保した上で、製造効率を向上させることができる。

(もっと読む)

腐食防止層

無機防錆皮膜、並びに、無機防錆皮膜を形成するためのめっき方法、及び、これに用いられるめっき液

【目的】鉄製品又は鉄基合金製品に施される亜鉛めっきの白錆を防止できるとともに、人体に安全で環境問題の懸念がない無機防錆皮膜、並びに、鉄製品又は鉄基合金製品のめっき方法、及び、これに用いられるめっき液を提供すること。

【解決手段】無機防錆皮膜Nは、基材Jに形成された亜鉛皮膜Kと、亜鉛皮膜Kに形成されたマンガン皮膜Mとからなる。亜鉛皮膜Kの膜厚は、5μm以上20μm以下であり、マンガン皮膜Mの膜厚は、0.5μm以上10μm以下である。無機防錆皮膜Nは、鉄製品又は鉄基合金製品である鉄系素材を被めっき物として亜鉛めっき液に浸漬することによりその表面に亜鉛皮膜が形成された被めっき物を得る亜鉛めっき工程と、被めっき物を所定のマンガンめっき液に浸漬することによりその表面にマンガン皮膜が形成された被めっき物を得るマンガンめっき工程とを含む。

(もっと読む)

アルミニウム合金製シリンダブロックの作製方法及びアルミニウム合金製シリンダブロック

【課題】 基材との良好な密着性と摺動相手への低い攻撃性を満足しながら、低摩擦性を満足するアルミニウム合金製シリンダブロックの作製方法及びアルミニウム合金製シリンダブロックを提供することを目的とする。

【解決手段】 平均粒径4.5〜5.5μmのSiCを含むめっき液を用いてめっき膜を内径表面に形成してなるアルミニウム合金製シリンダブロックの作製方法であって、前記内径表面付近でのめっき液の流速が120cm/秒以上、電流密度が10A/dm2以下の条件で電気めっきを行う成膜前期工程と、前記成膜前期工程の後に、めっき液の流速が80〜120cm/秒、電流密度が10A/dm2以上の条件で電気めっきを行う成膜後期工程とを含む、アルミニウム合金製シリンダブロックの作製方法を提供する。

(もっと読む)

アルミニウム合金のめっき前処理方法

【課題】平滑性と密着性の両方が良好なめっき皮膜を得ることができるアルミニウム合金のめっき前処理方法を提供する。

【解決手段】アルミニウム合金部材からなる被処理物のめっき前処理方法10は、前記被処理物を、アルカリエッチング液を用いてエッチングするエッチング処理工程12と、前記エッチング処理された被処理物の表面を、リン酸と過酸化水素を含むデスマット処理液を用いて清浄するデスマット処理工程13と、前記デスマット処理された被処理物を、亜鉛置換液に浸漬する亜鉛置換処理工程14、16とを含む。

(もっと読む)

DLC膜被覆部材およびその製造方法

【課題】電気クロムめっき膜をアンダーコートとしてその上に積層される高品質DLC膜の密着性を向上させること、とくに膨れ現象を発生させることのないDLC膜被覆部材とそれの製造方法を提案することにある。

【解決手段】金属製基材と、その表面に被覆形成された、被熱処理電気クロムめっき膜と、そのめっき膜表面に被覆形成されたDLC膜とからなるDLC膜被覆部材およびその製造方法。

(もっと読む)

DLC膜被覆部材およびその製造方法

【課題】炭素共析型電気Crめっき膜をアンダーコートとしてその上に積層される高品質DLC膜の密着性を向上させること、とくに膨れ現象を発生させることのないDLC膜被覆部材とそれの製造方法を提供する。

【解決手段】金属製基材と、その表面に被覆形成された、被熱処理炭素共析型電気クロムめっき膜と、その被熱処理炭素共析型電気クロムめっき膜表面に被覆形成されたDLC膜とからなるDLC膜被覆部材およびその部材の製造方法。

(もっと読む)

減摩コーティング

【課題】鉛含有量が低いか又は鉛を含まない減摩コーティングを提供すること。

【解決手段】Znに加え、主要合金元素としてSbとCuの少なくとも1つと、所望によりPb及び/又はBiを含有し、製造工程中にそれらの元素により生じる不可的不純物を含有するスズベースの合金から作製され、Sbが最大20重量%、Cuが最大10重量%、PbとBiの合計が最大1.5重量%、CuとSbの合計が2重量%〜22重量%であり、スズが金属間相の形で且つβスズ結晶粒を有するスズ相として存在し、スズベースの合金中のβスズ結晶粒が少なくとも1つの優先配向を有し、少なくとも1組のネットワークレベルM{hkl}の次式

による配向指数M{hkl}が3.0以上であり、I{hkl}は減摩コーティングの{hkl}面のX線回折強度、I0{hkl}は完全無配向スズ粉末サンプルのX線回折強度を表す、多層構造摩擦軸受用の減摩コーティング。

(もっと読む)

シリンダブロックのめっき処理装置

【課題】シール位置の位置精度が高く、シリンダブロックの固定およびシール治具の保持を簡便な動作で可能な低廉な構造を備え、エンジン小型化に柔軟に対応可能なシリンダブロックのめっき処理装置を提案する。

【解決手段】めっき処理装置1は、シリンダブロック101を載置自在な載置台3と、シリンダ内周面103との間に環状の処理液流路4を形成する筒状電極6と、筒状電極6の自由端部に設けられたシール治具7と、シリンダ内周面103の他方側の開口端をシール可能な拡張状態に伸縮可能な拡張シール部材31と、シール治具7に着脱自在に接続され拡張シール部材31を拡張状態に作動させるエアジョイント9と、載置台3とともにシリンダブロック101を挟み込んで保持する上治具8と、エアジョイント9とシール治具7とを連結するときに位置調整を行うコイルスプリング33と、を備えたことを特徴とする。

(もっと読む)

摺動部材

【課題】厳しい潤滑条件下においても、耐摩耗性及び低摩擦性が得られるように摺動部材を構成する。

【解決手段】相互に摺動する摺動面を有する第1部材と第2部材とが組み合わされてなる摺動部材であって、第1部材の摺動面が、Cr成分及び有機スルフォン酸を含有するメッキ浴から電解析出させてなるCrを含有するメッキ皮膜によって形成され、第2部材の摺動面が、窒化ケイ素によって形成されている。

(もっと読む)

シリンダバレルの表面処理装置

【課題】コストダウンが可能なシリンダバレルの表面処理装置を提供する。

【解決手段】カバー部材32は、下面59に、可撓性を有してガスケット面42に密着して処理液の漏れを防止する第1のシールリング54、第2のシールリング55及び第3のシールリング56を、シリンダバレルの中心63を中心とする同心円状に備え、これらの第1〜第3のシールリング54、55、56は、下端のレベルが、最も中心側のシールリングに対して中心63から離れたシールリング程高位になるように、高低差を付けて取付けられている。

【効果】カバー部材を共用化するので、部品を減らして装置全体のコストを低減することができる。

(もっと読む)

シリンダバレル内面の表面処理装置及びその表面処理方法

【課題】表面処理を均一化することができるシリンダバレル内面の表面処理技術を提供することを課題とする。

【解決手段】表面処理装置10は、ガスケット面42が上になるようにしてシリンダブロック27を支えると共にシリンダバレル43の下部開口44を塞ぐパレット31と、このパレット31に設けられ処理液の一部を排出する第1の排液通路45と、シリンダバレル43の上部開口52に繋がる凹部53を有しシリンダバレル43の上部開口52を覆うカバー部材32と、カバー部材32に取付けられ処理液を凹部53の壁55に向かって噴射する処理液噴射孔56を有するノズル57と、カバー部材32に設けられ処理液の残部を排出する第2の排液通路33とからなる。

【効果】シリンダバレル内面の上部と下部との温度差を低減させることができ、表面処理を均一にすることができる。

(もっと読む)

1 - 20 / 88

[ Back to top ]