Fターム[4K024BB12]の内容

電気メッキ方法、物品 (25,708) | 被メッキ物の用途 (2,912) | 電気電子部品 (1,847) | 半導体部品 (514)

Fターム[4K024BB12]の下位に属するFターム

リードフレーム (103)

Fターム[4K024BB12]に分類される特許

201 - 220 / 411

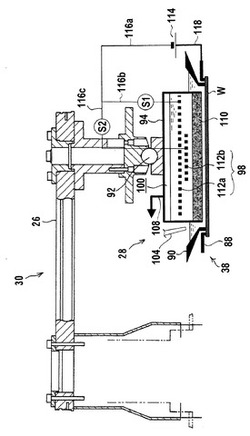

めっき装置及びめっき方法

【課題】表面により高いシート抵抗をもつ基板に対しても、基板の全表面により均一な膜厚のめっき膜を形成できるようにする。

【解決手段】基板Wを保持する基板保持部と、基板保持部で保持した基板Wと接触して通電させるカソード接点88を備えたカソード部38と、基板保持部で保持した基板Wの表面に対向するように配置され、メッシュ状または全面に穴の開いた複数の不溶解アノード板112a,112bを所定間隔離間させて積層したアノード98を有し、基板保持部で保持した基板Wとアノード98との間にめっき液を満たして基板Wの表面にめっきを行う。

(もっと読む)

半導体装置の製造方法および半導体装置の製造装置

【課題】配線溝への埋め込み特性が良好で、信頼性の高い半導体装置を作製することができる半導体装置の製造方法および半導体装置の製造装置を提供する。

【解決手段】半導体装置の製造方法は、半導体基板101上に、配線溝103が設けられた絶縁膜102を形成する工程(a)と、絶縁膜102上に導電性バリア膜104およびシード膜105を順次形成する工程(b)と、シード膜105上に電解めっき法により電解めっき膜106を形成する工程(c)とを備えている。工程(c)では、半導体基板101の基板面に対して70度以上90度以下の方向から光を照射しながら、電解めっきを行う。

(もっと読む)

半導体装置の製造方法

【課題】簡易な構成で良好な電気特性の銅膜を得る。

【解決手段】半導体装置の製造工程は、銅膜を電解めっき法で形成する際にカソードとして機能するシード膜となるバリアメタル膜を半導体基板上に形成する工程(S10)と、バリアメタル膜とアノードとを略同電位とした状態で、当該バリアメタル膜をめっき処理槽中に収容された硫酸銅めっき液に所定時間浸漬する工程(S20)と、バリアメタル膜を硫酸銅めっき液に所定時間浸漬した後、バリアメタル膜をめっき液に浸漬したまま当該バリアメタル膜とアノードとの間に電圧を印加してバリアメタル膜表面に銅膜を形成する工程(S30)とを含む。

(もっと読む)

半導体装置用テープキャリアの電気めっき方法及び半導体装置用テープキャリアの電気めっき装置

【課題】半導体装置用テープキャリアの端末部を含む全長に均一な厚みのめっきを施す。

【解決手段】半導体装置用テープキャリア(1)の両端に絶縁性の案内用テープが接続され

た被めっきテープ材(10)を、めっき槽(2)のめっき液(3)中に浸漬させながら搬送する。めっき槽(2)の被めっきテープ材(10)の搬送経路に沿って陽極(5)を移動可能に設置し、めっき槽(2)のめっき液(3)中に浸漬されている陽極(5)が、めっき槽(2)のめっき液(3)中を搬

送されている半導体装置用テープキャリア(1)の部分に対向し、且つめっき槽(2)のめっき液(3)中に浸漬されている陽極(5)の長さが、めっき槽(2)のめっき液(3)中に浸漬されている半導体装置用テープキャリア(1)の部分の長さに比例するように、陽極(5)を被めっきテープ材(10)の搬送経路に沿って移動する。

(もっと読む)

基板上の水平電気めっき電着方法及び水平無電めっき方法

【課題】基板上の水平電気めっき電着方法及び水平無電めっき方法を提供すること。

【解決手段】水平電気めっきの設備の一種で、その主要は一組みのめっき液当て板、一組の第一電極、一組のネット状、面状または針状第二電極、電極再生とめっき液回収システムを含む。基板が水平に定位に送り込まれた場合、前述めっき液緩流当て板と接触陰極をもって基板を挟み持って導電を行い、更にめっき液の注入を通じて上側の陽極と接触し、電気めっきの環境を形成して陰極側の基板の片面電気めっきを行い、または電着液の注入を通じて上側の陰極と接触し、電着の環境を形成して陽極側の基板の片面彩色フィルター顔料、染料または導電性フォトレジスト電着を行う。

(もっと読む)

めっき装置及びめっき方法

【課題】めっき槽内の電流密度分布を均一に調整し且つめっき液の流れを調整してめっき膜厚均一性とめっき表面の均一性を高めるめっき装置及びめっき方法を提供する。

【解決手段】めっきユニット30内に保持されるめっき液Qをアノード10側と基板W側に遮断するように設置され抵抗体Rを保持する抵抗体ホルダ60と、抵抗体Rを経由しない電気経路を遮断するシール170と、基板Wと抵抗体Rとの間の隙間S1にめっき液を噴射して流通させるめっき液噴射口183A,Bと、抵抗体R及び抵抗体ホルダ60で区画されたアノード領域A2及び基板領域A1内にそれぞれめっき液を循環させるめっき液循環系250,260とを具備する。オーバーフロー槽40に、基板領域A1とアノード領域A2からそれぞれオーバーフローするめっき液を遮断する仕切り部材を設ける。

(もっと読む)

電気めっき方法

【課題】半導体層の表面に絶縁膜を介して形成された金属薄膜からなる金属基体の表面に電気めっきする際に、金属基体の溶解を防止して正常に電気めっきできるようにした電気めっき方法を提供すること。

【解決手段】半導体層の表面に絶縁膜を介して形成された金属薄膜からなる金属基体の表面に電気めっきする際に、二酸化炭素及び不活性ガスの少なくとも一方、金属粉末を前記金属粉末が溶解しなくなる量以上に添加して分散させた電気めっき液及び界面活性剤を含み、超臨界状態又は亜臨界状態で誘導共析現象を利用して電気めっきを行う。そうすると、電気めっき液中の金属濃度は飽和もしくは過飽和状態となっているので、金属基体の溶解速度を抑えることができるとともに、誘導共析現象を利用して短時間で平滑な表面のめっき層が得られる。

(もっと読む)

めっき装置及びめっき方法

【課題】シード層が薄膜化され、シード層のシート抵抗値が10Ω/□以上になったり、電気抵抗が極端に大きなバリア層の表面に直接めっきを行ったりする場合であっても、基板への給電部であるカソード接点やその周辺部品を発熱から守ることができるようにする。

【解決手段】基板Wを保持する基板ホルダ36と、基板ホルダ36で保持した基板Wと接触して通電させるカソード接点44を備え該基板ホルダ36と一体に回転するカソード部38と、基板Wの表面に対向するように配置されたアノード66と、カソード接点44を冷却する冷却機構58を有する。

(もっと読む)

超小型電子デバイスの製造におけるフィチャーを埋め込むための銅堆積

【課題】半導体集積回路デバイス基板上にフィチャーの底面そして実質的にその上に金属をもたない側壁の部分上に金属からなる輪郭をもつフュチャー内に最初の金属堆積を形成することにより銅めっきをし、銅でフィチャーを埋め込むため最初の金属堆積上に銅を無電解的に堆積するための方法。半導体集積回路デバイス基板上にフィチャー内に銅に濡れる金属からなる堆積を形成し、頂部部分表面上に銅ベースの堆積を形成し、そして銅でフィチャーを埋め込むため銅に濡れる金属からなる堆積上に銅を堆積することによって銅をめっきするための方法。 (もっと読む)

電気銅めっき方法

【課題】電気銅めっきを行う際に、めっき液中のアノード側で発生するスラッジ等のパーティクルの発生を抑え、半導体ウエハへのパーティクルの付着を防止する半導体ウエハの電気銅めっき方法、電気銅めっき用含リン銅アノード及びこれらを用いてめっきされたパーティクル付着の少ない半導体ウエハを提供する。

【解決手段】電気銅めっきを行うに際し、アノードとして含リン銅を使用し、電解時の陽極電流密度が3A/dm2以上である場合に、前記含リン銅アノード4の結晶粒径を10〜1500μmとし、電解時の陽極電流密度が3A/dm2未満である場合に、前記含リン銅アノードの結晶粒径を5〜1500μmとしたアノードを用いて電気銅めっきを行うことを特徴とする電気銅めっき方法。

(もっと読む)

ウエハ又は基板用の銅析出抑制剤、及び銅フィリング方法

【課題】 添加剤の含有を要しない銅メッキ浴を用いて、ウエハ又は基板の微細凹部に良好に銅フィリングする。

【解決手段】 エラストマーのスタンプに銅析出抑制剤よりなるインクを塗工する工程と、微細凹部の形成されたウエハ又は基板の表面に金属シード層を形成する工程と、ウエハ又は基板にスタンプを接触させてインクをウエハ又は基板表面に転写し、ウエハ又は基板の微細凹部を除く表面に銅析出抑制剤の皮膜を選択的にマイクロコンタクト印刷する工程と、ウエハ又は基板に電気銅メッキを施して、ウエハ又は基板表面への銅の析出を抑制し、ウエハ又は基板の微細凹部に銅を析出促進して充填する工程とからなる銅フィリング方法である。銅析出抑制剤の代表例はポリエチレングリコール−ビス(1,2,3−ベンゾトリアゾリルエーテル)である。マイクロコンタクト印刷を利用した銅フィリングであり、添加剤の不要な銅メッキ浴が使用できる。

(もっと読む)

基板処理装置及び基板処理方法

【課題】ルテニウム膜の表面の不動態層(酸化ルテニウム)を除去した後、連続して電解めっきを行うことができ、しかもルテニウム膜の表面の不動態層(酸化ルテニウム)を除去する時のターミナルエフェクトを改善できるようにする。

【解決手段】基板上のルテニウム膜をカソードとした電解処理により該ルテニウム膜表面に形成された不動態層を電気化学的に除去する電解処理装置22と、基板上のルテニウム膜の表面に電解銅めっきを行う電解銅めっき装置24と、電解前処理部22と電解銅めっき装置24とを収容する装置フレーム12とを有する。

(もっと読む)

表面局部電気メッキ方法

【課題】 半導体デバイス用放熱部材などの効率的な表面局部電気メッキ法。

【解決手段】多数の被メッキ処理体18を治具12により一定の位置関係を保って固定支持し、該治具によりメッキ槽19の両側壁に跨がせてセットすることにより、被メッキ処理体のメッキ処理する区域のみを該メッキ槽内のメッキ浴中に浸漬して、メッキ前処理、メッキの一連の湿式処理を行なうことにより、メッキを必要としない箇所に対する無駄な処理を行なうことなく、メッキ液などの消費を低減することができる。

(もっと読む)

電気めっき方法

【課題】金属基体の表面に電気めっきする際に、金属基体の溶解を防止して極めて薄い金属基体であっても正常に電気めっきできるようにした電気めっき方法を提供すること。

【解決手段】金属基体の表面に電気めっきする際に、電気めっき液19中に金属粉末を分散させた状態で電気めっきを行う。そうすると、電気めっき液19中の金属濃度は飽和もしくは過飽和状態となっているので、金属基体22の溶解速度を抑えることができるとともに、誘導共析現象を利用して短時間で平滑な表面のめっき層が得られる。本発明の電気めっき方法は、金属基体22が基板上に設けられた絶縁膜の表面に形成された金属薄膜からなる場合であっても、前記金属が銅、亜鉛、鉄、ニッケル、コバルトの場合であっても適用可能である。また、本発明の電気めっき方法は超臨界流体ないしは亜臨界流体を使用した電気めっき方法にも適用可能である。

(もっと読む)

パターンめっき方法

【課題】各種電子機器、通信機器などに用いられるプリント配線板のパターンめっき方法に関するものであり、セミアディティブ法のプロセスにおいて、パターン密度の不均一なパターンにおいて、パターン密度の疎密に起因して、めっき膜厚が不均一になるという課題を有していた。

【解決手段】めっきにより配線パターンを形成する工程において、カソード電極7のアノード電極3と対向する面にめっきレジストパターンが形成された配線パターン基板4を配置し、前記アノード電極3と前記配線パターン基板4との間に前記配線パターンを疎部10に対応する箇所に絶縁シート6が形成されたメッシュ状のネット5を、前記配線パターン基板4全体を覆うように装着し、電解めっきを行なうことを特徴とするパターンめっき方法である。

(もっと読む)

リセス領域を埋め込む金属配線の形成方法

【課題】金属膜の充電特性を改善させることのできる半導体素子の金属(例えば、銅)配線及びその製造方法を提供する。

【解決手段】基板(30)上に一つ以上の絶縁層(32)を形成し、前記絶縁層(32)上に形成されたリセスを埋め込む金属層が電気メッキされる前に、前記金属配線は基板に形成されているリセス上に拡散阻止層及びシード層(34)を電気メッキして形成する。その後、前記シード層を阻止層上に形成した後に電解研磨し(36)、前記シード層の電解研磨後、銅物質層が電気メッキ工程(38)を用いて前記研磨されたシード層上に形成されて前記リセスを埋め込む。

(もっと読む)

めっき方法及びめっき装置

【課題】基板の表面に泡が残る泡かみを防止しつつ、液入れ時間を短縮して、めっき初期に基板の全めっき領域に亘るより均一なめっきを行うことができるようにする。

【解決手段】アノード30を浸漬させためっき液を、弾性を有する保水性材料からなるめっき液保持体40の内部に保持し、めっき液保持体40を基板Wの表面に接触させて該めっき液保持体40で保持しためっき液Qを基板Wの表面に供給して、めっき液Qを基板Wの表面に供給して全めっき領域に行き渡させる液入れを、好ましくは、0.5秒以内に完了させる。

(もっと読む)

研磨用パッドおよびメッキ用パッド

【課題】電解液やメッキ液が均一に分散されて均一な研磨面あるいはメッキ面が得られるようにする。

【解決手段】被研磨物や被メッキ物に圧接されて相対的に摺動されるパッドにおいて、被研磨物や被メッキ物に圧接される研磨層3を、超極細繊維で構成するとともに、下地層4に貫通孔4を形成し、貫通孔4を介して供給される電解液やメッキ液が、超極細繊維からなる研磨層3で均一に分散され、電流密度が均等になるようにしている。

(もっと読む)

銅配線の製造方法及び銅めっき用電解液

【課題】添加剤を添加しないでも微細な孔又は溝内に銅を埋め込み可能な銅めっき用電解液、並びに銅配線の製造方法を提供する。

【解決手段】配線接続孔又は配線溝内に電気めっきによって銅を埋め込む際に用いる銅めっき用電解液として、1vol%以上のアセトニトリルと、1vol%以上の水を含むことを特徴とする銅めっき用電解液を提案すると共に、このような銅めっき用電解液を用いて、配線接続孔又は配線溝内に銅を電気めっきすることにより、銅配線を形成することを特徴とする銅配線の製造方法を提案する。

(もっと読む)

めっき方法

【課題】感光性デバイス上の電気的接触部をめっきする方法、太陽電池上の電気的接触部をめっきする方法を提供する。

【解決手段】太陽電池などの、半導体ウェーハ10の裏面11は例えば銀などで金属化し、前面12はバスバー14および電流収集線15からなる金属パターンを銀含有伝導性ペースト上に堆積された銀の層から構成する。金属パターンは前面とオーム性接触をしている。ウェーハ前面は、例えば窒化ケイ素または他の誘電体材料をはじめとする反射防止コーティングでコーティングし、半導体ウェーハを入射光に付させながら、シアン化物非含有めっき浴を用いて、金属層、特に銀層が焼成伝導性ペースト上に堆積される。ウェーハ裏面は電源からめっきセルに電位を適用することによって、ウェーハ前面と裏面に同時に行われる。

(もっと読む)

201 - 220 / 411

[ Back to top ]